- •Содержание

- •Правка, рихтовка и гибка

- •Опиливание и сверление металлических заготовок

- •Комплексная слесарная работа Изготовление шаблона типа « Ласточкин хвост»

- •Нарезание резьбы

- •Клепка металла

- •Притирка.

- •Назначение зенкерования

- •Выполнение зенкерования. Виды зенкеров

- •Зенкование.

- •Технологическая карта изготовления ручки.

- •Список литературы.

Опиливание и сверление металлических заготовок

Общие сведения опиливания

Опиливанием называется снятие слоя металла с поверхности обрабатываемой заготовки посредством специального режущего инструмента - напильника.Работа напильником в настоящее время в значительной степени заменена работой машины, но полностью этот вид обработки машины вытеснить не могут, так как только при помощи напильника можно выполнить пригоночные работы, часто необходимые при монтаже. Слесарь должен хорошо владеть приемами опиливания, так как неправильное опиливание в ряде случаев может испортить всю предварительную работу и в результате потребуется дорогостоящая доработка.

С помощью напильников слесарь придает деталям требуемую форму и размеры, производит пригонку деталей друг к другу, подготовляет кромки деталей под сварку и выполняет другие работы.

Опиливание подразделяется на предварительное (черновое) и окончательное (чистовое и отделочное), выполняемое различными напильниками.

Обработка напильником дает возможность получить точность, деталей до 0,05 мм, а в отдельных случаях- до 0,02 мм и даже до 0,01 мм.

Опиливанием снимают небольшие припуски. В зависимости от применения тех или иных напильников припуск оставляется от 1,0 до 0,025 мм.

Напильники различаются: по длине, форме сечения, номеру насечек, роду насечек (по способу ее нанесения), материалу.

Размеры напильников нормализованы. Наиболее ходовые напильники имеют длину от 75 до 500 мм. При выборе напильников сообразуются с величиной обрабатываемой поверхности: для обработки больших поверхностей следует применять большие напильники, а для небольших - небольшие. Работу надо вести так, чтобы была использована вся рабочая поверхность напильника.

На практике часто при выборе напильников руководствуются следующим: длина напильника должна быть на 150 мм больше длины опиливаемой поверхности, например, при размере опиливаемой поверхности не более 50 мм применяют напильники длиной 200-250 мм, для поверхности 50-100 мм - напильники длиной 250-300 мм.

Напильники изготовляют из стали марок: У10, У10А, У12, У12А, У13, У13А (ГОСТ 1435-54 и ГОСТ 5210-50) или ШХ6. ШХ9 и ШХ15.

Конструкция напильника показана на рис. 105, а, в.

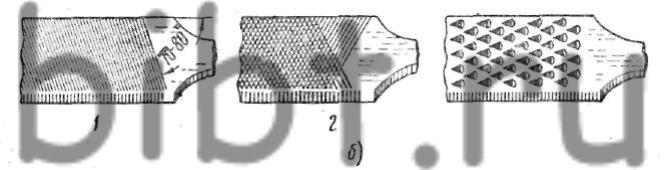

общий вид напильникавиды насечек напильников 1 - одинарная, 2- двойная, 3 - рашпильнаяформа насеченного зуба напильника

Рис. 105. Напильники:

а - общий вид напильника: 1 - носок, 2 - узкая сторона, 3 - широкая сторона, 4 - ребро, 5 - хвостовик, 6 - кольцо, 7 -ручка; б - виды насечек напильников: 1 - одинарная, 2- двойная, 3 - рашпильная; в - форма насеченного зуба напильника

Виды напильников

В зависимости от величины зуба, насечки и числа зубьев, приходящихся на 1 см длины напильника, насечкам присвоены соответствующие номера:

№ 1-драчевые напильники, у которых на 1 см длины приходится 5-13 зубьев (крупная насечка);

№ 2- личные напильники, у которых на 1 см длины приходится 13-25 зубьев (средняя насечка);

№ 3, 4, 5 и 6 - бархатные напильники с числом зубьев на 1 см длины 25-80 (самая мелкая насечка).

Напильники могут иметь одинарную или двойную (перекрестную) насечку.

Применение напильников того или иного класса зависит от характера выполняемой работы, т. е. от толщины снимаемого слоя металла и от требуемой точности обработки.

Драчевые напильники №1 применяют при грубой обработке, когда требуется снять большой слой металла (не менее 0,25 мм). Припуск металла, подлежащего опиливанию драчевым напильником, 0,5-1 мм в зависимости от характера обрабатываемой поверхности.

Напильник с драчевой насечкой за один ход снимает слой металла толщиной 0,08-0,15 мм и дает точность обработки 0,1-0,15

Личные напильники №2 применяют после того, как основной слой металла, подлежащий опиливанию, уже снят с детали при помощи драчевого напильника. На долю обработки личным напильником обычно оставляется припуск не более 0,15-0,35 мм. Личный напильник снимает слой металла толщиной 0,02-0,08 мм, при этом достигается довольно высокая точность обработки 0,025-0,05 мм. После опиливания личным напильником на обработанной поверхности остаются настолько мелкие штрихи, что эта поверхность кажется шлифованной.

Бархатные напильники № 3, 4, 5 и 6 применяются только для самой точной отделки, подгонки, доводки деталей и шлифования поверхностей. Поверхность, обработанная этим напильником, не имеет никаких видимых глазом или ощутимых пальцами руки штрихов.

Напильники с бархатной насечкой снимают очень небольшой слой металла толщиной 0,025-0,05 мм и дают высокую точность обработки 0,01-0,005 мм.

Назначение напильников. Напильники различаются между собой не только видами насечек, но и формой поперечного сечения, т. е. профилем.

Поэтому в зависимости от формы обрабатываемой детали применяются и разные профили напильников.

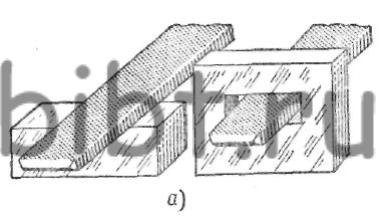

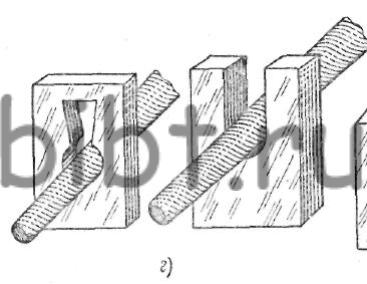

Плоские напильники используют для обработки плоских наружных и внутренних, а также наружных выпуклых поверхностей (рис. 106, а).

Услуги плазменной резки металла Ижевск, ЧПУ, высокая точность, до 40 мм, минимальные сроки, без выходны

Квадратными напильниками (рис. 106, б) опиливают плоскости квадратных и прямоугольных отверстий и различных пазов. Квадратные напильники большой длины (350- 500 мм) называют брусовками и применяют при грубом (обдирочном) опиливании изделия, когда требуется снять слой металла не менее 1 мм.

Трехгранные напильники (рис. 106, в) служат главным образом для опиливания внутренних углов.

Круглые напильники (рис. 106, г) применяют для опиливания закругленных углублений и отверстий в изделиях.

Полукруглыми напильниками (рис. 106, д) опиливают вогнутые поверхности.

напильник плоский напильник квадрат

Аппарат для резки металла до 50мм Недорого! Установки плазменной резки любых металлов, и других материалов.

напильник трехгранный напильник круглый напильник полукруглый

Машины термической резки Станки плазменного и газового раскроя металла с ЧПУ от производителя.

Адрес и телефон izhevsk.asoik.com

напильник ромбовидный напильник напильник ножевидный

Рис 106 Формы сечения напильников:

а - плоские, б - квадратные, в - трехгранные г - круглые, д - полукруглые, е- ромбовидные, ж - ножевидные.

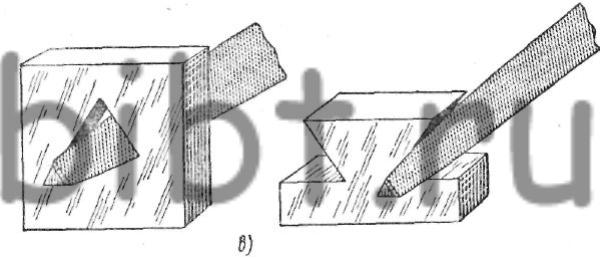

К специальной группе напильников относятся ножевидные (рис. 106, ж), ромбовидные (рис. 106, е), овальные напильники- диски с насечками, нанесенными по окружности и на боковых сторонах. Ими опиливают углы и наклонные плоскости.

Безопасность труда

При опиливочных работах необходимо выполнять следующие требования безопасности:

При опиливании заготовок с открытыми кромками нельзя поджимать ходы левой руки под напильником при обработанном ходе;

Образовавшуюся в процесс опиливания стружку необходимо смести с верстака волосяной щеткой; строго запрещается сбрасывать стружку обнаженными руками, сдувать ее или удалять сжатым воздухом;

При работе следует пользоваться только напильниками с прочно засаженными рукоятками; запрещается работать напильниками без рукояток или с напильниками треснувшими, расколотыми рукоятками.

Общие сведения о сверлении металла

Сверлением называют процесс образования отверстий в сплошном металле режущим инструментом — сверлом. Рассверливанием называется увеличение диаметра имеющегося отверстия.

Сверла изготовляют из высококачественной стали марок Р18. Некоторые сверла делают с пластинками из твердых сплавов.

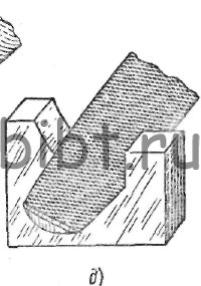

По конструкции и назначению различают сверла спиральные и специальные (перовые, центровочные, ружейные, комбинированные и др.). Наиболее распространены спиральные сверла с цилиндрическим или коническим хвостовиком. Цилиндрический хвостовик, закрепляемый в патронах и специальных приспособлениях, применяют в сверлах диаметром до 20 мм. Конические хвостовики служат для закрепления сверла в шпинделе станка. Такие сверла обеспечивают большую скорость сверления, свободный выход стружки по спиральным канавкам, сохранение начального диаметра до полного износа сверла.

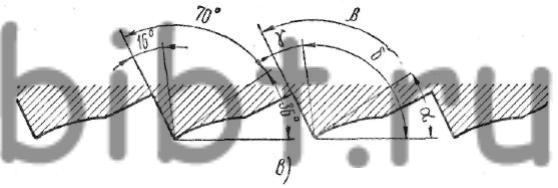

Рабочая часть спирального сверла (рис. 24, а) подразделяется на режущую и направляющую. Режущая

часть сверла представляет собой конус, на котором расположены два зуба с режущими кромками, поперечная кромка и задняя поверхность.

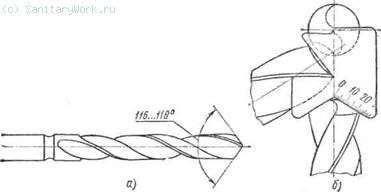

Рис. 24. Спиральное Сверло (а) и шаблон для проверки правильности заточки сверл (б)

Режущая часть сверла имеет две режущие кромки и две узкие полоски ленточки, расположенные вдоль винтовых канавок. Ленточки служат для уменьшения трения сверла о стенки отверстия и для направления сверла во время работы, чтобы его не уводило в сторону.

Угол между режущими кромками — угол при вершине сверла влияет на процесс резания. При его увеличении повышается прочность сверла, но одновременно возрастает усилие подачи. С уменьшением угла при вершине резание облегчается, но ослабляется режущая часть сверла. В зависимости от твердости обрабатываемого металла угол при вершине сверла для чугуна и стали может быть 116—11в°, для алюминия—14(f, для меди — 125° Угол наклона спиральной винтовой линии для стали и чугуна равен 20—30°, для меди и алюминия — 35—45°, для мягких материалов — 8—12°.

При подборе сверла необходимо учитывать, что отверстие получается больше диаметра сверла на 0,08— 0,2 мм при диаметре сверла 5—20 мм.

Сверла затачивают на заточных станках или вручную, пользуясь приспособлением. Правильность заточки сверла проверяют шаблоном (рис. 24, б).Отверстия сверлят вручную и на сверлильных станках. Сверление вручную производится с помощью электрических сверлильных машин, а в отдельных случаях в зависимости от условий применяют ручные сверлилки и трещотки.

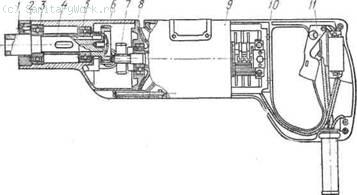

Электрические сверлильные машины ИЭ-1008 и ИЭ-Ш13 (рис. 25) предназначены для сверления отверстий в металле с пределом прочности при растяжении до 450 МП а.

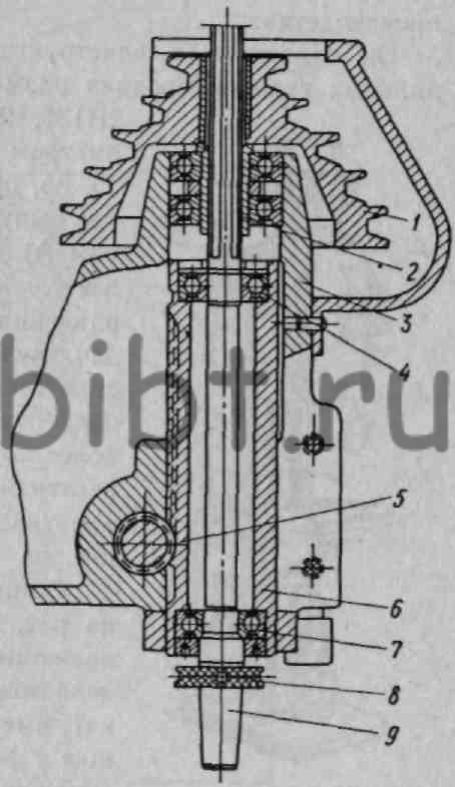

Рис. 25. Электрическая сверлильная машина ИЭ-1013

1 — шпиндель, 2 — специальная гайка, 5—шарикоподшипники, 4 — втулка, 6 — корпус редуктора, 7 — блок шестерен, 8 — промежуточный щит, 9 — электродвигатель, 10 — ручка в сборе, 11 — выключатель, 12 — выводной кабель

Сверлильные машины представляют собой ручной переносной инструмент и состоят из электродвигателя 9, редуктора и рукояток с выключателем 11. Машины приводятся в действие однофазным коллекторным электродвигателем. Ротор электродвигателя вращается в двух подшипниках. Вращение ротора от нарезанной на его валу шестерни передается с помощью зубчатых колес шпинделю. Для закрепления инструмента или патрона шпиндель имеет внутренний или наружный конус.

Подшипники и шестерни электрической сверлильной машины периодически смазывают.

Электрические сверлильные машины присоединяются к сети напряжением 127 и 220 В. Работа должна производиться на резиновом коврике, а на руки работающего надеты резиновые перчатки.

Перед работой сверлильную машину пускают вхолостую, затем в намеченный центр отверстия устанавливают сверло, при этом машину удерживают за ручки. На сверло нажимают, надавливая грудью на нагрудник машины. Нажимать надо равномерно. При сильном нажиме электродвигатель перегревается. Если сверло заело и электродвигатель остановился, необходимо сразу же выключить сверлильную машину, в противном случае может перегореть обмотка электродвигателя. При работе сверлильной машины во избежание поражения электрическим током корпус электродвигателя необходимо заземлить.

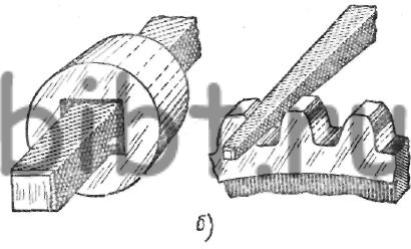

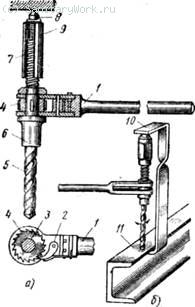

Рис. 26.Трещотка (а) и работа ею (б):

1 — рукоятка, 2 — собачка, 3 — шпиндель, 4 — храповое колесо, 5 — спиральное сверло, 6 — патрон, 7 — верхняя часть шпинделя с резьбой, 8 — центр гайки, 9 — длинная гайка, 10 — скоба, 11- балка

Трещотка (рис. 26, а) состоит из шпинделя 3 с храповым колесом 4 и рукоятки 1, на которой укреплена собачка 2. На верхней части шпинделя 7 нарезана резьба, на которую навинчена длинная гайка 9 со стальным центром 8. На нижней части шпинделя имеется патрон 6 с квадратным отверстием, в которое вставляют хвостовик спирального сверла 5. С помощью скобы 10 трещотку укрепляют на просверливаемой детали, например на балке 11 (рис. 26,6), и в намеченный центр отверстия устанавливают сверло. При повороте рукоятки слева направо храповик упирается в зуб храпового колеса и вращает его вместе со шпинделем и сверлом. При повороте рукоятки в обратную сторону до первоначального положения храповик

только скользит по храповому колесу. Таким образом, при повороте рукоятки вправо и влево сверло вращается только в одну сторону. Во время вращения рукоятки вправо гайка нажимает на скобу и сверло подается на металл.

Для механизированного сверления отверстий служат приводные сверлильные станки 2121, 2135.

Виды сверл

Сверла разделяются на типы, виды и разновидности по конструктивным особенностям режущих элементов, хвостовика и рабочей части.

Типы сверл по форме режущей части и тела определяются условиями их работы, направлением сверления (продольное, поперечное), диаметром и глубиной сверления.

По форме тела сверла делятся на следующие типы: с цилиндрическим стержнем и с винтовым телом. Сверла с винтовым телом наиболее рациональны, поэтому получили широкое распространение. Преимущество их в том, что канавки, расположенные в их теле по винтовой линии, обеспечивают лучшее размещение и вывод снимаемых стружек из отверстия. Особенно их превосходство ощущается при глубоком сверлении. Кроме того, они обеспечивают возможность формирования режущих элементов торцовой части сверла вследствие переточек по рабочей длине тела.

По форме режущих частей сверла делятся на две подгруппы: с подрезателями и направляющим центром и с конической заточкой. Наличие подрезателей характерно для сверл, предназначенных для сверления перпендикулярно направлению волокон древесины. Назначение под-резателей состоит в том, что они предварительно надрезают волокна и формируют гладкую поверхность отверстия

Для сверления вдоль волокон сверла имеют наклонно расположенные режущие кромки - коническую заточку.

Сквозные отверстия большого диаметра или полуотверстия на боковых гранях деталей получают при помощи полых цилиндрических сверл - пилок, обеспечивающих образование отверстия путем кольцевого выреза древесины. Эти сверла называют еще чашечными с круговыми подрезателями. Кроме того, при сверлении применяют ложечные сверла, зенкеры и концевые фрезы.

В настоящее время наиболее широкое распространение получили сверла: спиральные, центровые с круглыми и зубчатыми подрезателями, полые цилиндрические пилки и зенкеры.

Спиральные сверла применяют в основном для сверления в деревянных деталях сравнительно неглубоких отверстий. Для сверления вдоль волокон применяют цилиндрические спиральные сверла с конической заточкой, длинные диаметром от 5 до 12 мм и длиной от 130 до 210 мм и короткие диаметром 2-12 мм и длиной 45-145 мм. В ряде случаев, когда требуется более тонкая градация, используют спиральные сверла по металлу. Для сверления древесины поперек волокон применяют сверла с центром и подрезателями. Они бывают размерами от 4 X 80 до 32 X 200 мм.

При сверлении перпендикулярно направлению волокон угол при вершине сверла должен составлять 120 °, а вдоль волокон -85°.

Центровые сверла (чашечные) с круговыми и зубчатыми подрезателями используют для получения неглубоких отверстий, главным образом для высверливания сучков, точных и чистых отверстий, а также для сверления фанеры и полуокружности на краях деталей. Для высверливания сучков применяют сверла с круговыми подрезателями диаметром 20-55 мм (диаметром хвостовика 12-18 мм) и длиной 120-150 мм. Сверление отверстий большого диаметра осуществляют сверлами с зубчатыми подрезателями диаметром 30-100 мм. При использовании сверл с круговыми подрезателями максимальная подача составляет 1 мм/об, а максимальная скорость резания - 2 мм/сек. Увеличение скорости подачи способствует тому, что круговые подрезатели вследствие значительного трения сильно нагреваются и подвергаются интенсивному отпуску, что значительно ухудшает режущие свойства сверл..

Полые цилиндрические сверла применяют для получения сквозных отверстий или полуокружностей на краях деталей, а также для выпиливания пробок. Эти сверла выпускают с выталкивателем деревянных кружков или без них. Зубья цилиндрической пилки имеют профиль, подобный профилю зубьев круглых пил для поперечной распиловки с косой заточкой передней и задней поверхностей.

Ложечные сверла применяют для сверления глубоких отверстий в торце деталей вдоль волокон древесины (гнезд для шкантов и др.). Они характеризуются наличием одной режущей кромки и продольного желобка для отвода стружки. Применение их ограничено.

Винтовые сверла разделяют по форме на три вида: винтовые, шнековые и штопорные. Короткие винтовые сверла предназначены для сверления в деталях неглубоких отверстий сравнительно большого диаметра. Они имеют диаметр от 20 до 50 мм. Длинные винтовые, шнековые и штопорные сверла применяют для сверления глубоких сквозных отверстий в брусьях и деревянных формах с помощью ручных электродрелей. Эти сверла имеют длину от 400 мм до 1100 мм и диаметр от 10 до 50 мм. При этом предпочтение отдают шнековым сверлам, обладающим большей жесткостью.

Как известно, сверла бывают разными: перовыми и спиральными. И каждые из них имеют свои достоинства и недостатки. Так что если вы хотите избежать неудач в слесарном деле, мы рекомендуем внимательно изучить эту статью.

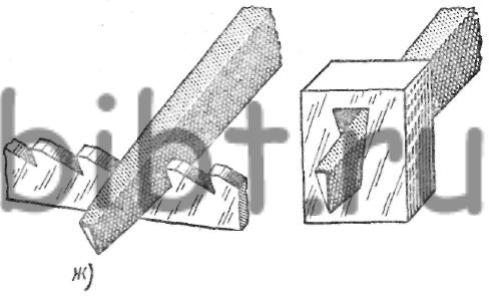

Перовые сверла Перовые или плоские сверла отличаются простотой конструкции, они дешевы в изготовлении и мало чувствительны к перекашиванию в работе. Перовые сверла бывают двусторонние и односторонние. Отличие заключается лишь в их форме заточки режущих кромок.

Перовые сверла имеют плоскую режущую часть с двумя режущими кромками, расположенными симметрично относительно оси сверла и образующими угол резания в 45°, 50°, 75°, 90°.

Диаметр сверла измеряется по ширине лопатки. Толщина пера у режущих ребер зависит от диаметра сверла и составляет:

1.у сверл диаметром 5...10 мм от 1,5 до 2 мм;

2.диаметром 10...20 мм от 2 до 4 мм;

3.диаметром свыше 20 мм от 6 до 8 мм.

Режущие ребра при своем пересечении образуют прямую линию, которая называется поперечной кромкой, или перемычкой.Главный недостаток перовых сверл заключается в отсутствии автоматического отвода стружки при сверлении, что портит режущие кромки и вынуждает часто вынимать сверло из просверливаемого отверстия. Кроме того, перовые сверла в процессе работы теряют направление и уменьшаются в размерах диаметра при переточке.

Спиральные сверла Спиральные сверла, пожалуй, пользуются наибольшем спросом у потребителя. Они представляют собой цилиндрический стержень, рабочая часть которого снабжена двумя винтовыми спиральными канавками, предназначенными для отвода стружки и образования режущих элементов. Наклон канавок к оси сверла составляет от 10 до 45°

Рабочий конец сверла имеет конусообразную форму. На образующих этого конуса лежат две, симметрично расположенные относительно оси сверла режущие кромки.

Спиральные сверла изготовляют с цилиндрическим, коническим и шестигранным. хвостовиками. Сверла с цилиндрическим хвостовиком изготовляют диаметром до 12 мм, с коническим – от 6 до 60 мм.

Все спиральные сверла стандартизованы. Поэтому при покупке необходимо выбирать только такие размеры отверстий, для которых имеется соответствующий диаметр сверла.

Угол а при вершине сверла (угол между режущими кромками) должен выбираться в зависимости от обрабатываемого материала и составлять:

для сверления мягких металлов 80...90°

для сверления стали и чугуна средней твердости 116...118°

для сверления очень твердых металлов 130...140°

Подобные сверла отличаются долгим сроком службы и хорошей надежностью. Ну а если говорить о недостатках - обозначим лишь сравнительно высокие ценовые характеристики.

Заточка сверл Специалисты утверждают, что чистота просверленных отверстий и высокая производительность при сверлении может быть достигнута лишь при условии работы с остро и правильно заточенным сверлом.

В процессе сверления режущая часть сверла изнашивается и потому требует систематического восстановления своих геометрических размеров. Восстановление это осуществляется путем заточки.

Заточка сверл производится на специальных заточных станках или вручную на абразивных кругах.

Ручная заточка сверла При ручной заточке сверло держат левой рукой за рабочую часть, возможно ближе к режущей части, а правой рукой за хвостовик. Режущую кромку сверла прижимают к боковой поверхности заточного круга и плавным движением правой руки поворачивают сверло, добиваясь, чтобы режущие кромки приняли правильный наклон к оси и требуемую форму. Сильно нажимать на сверло не следует, так как это удлиняет процесс заточки.

В процессе заточки сверло нагревается. Поэтому, чтобы избежать потери твердости заточку необходимо производить с охлаждением. Режущие кромки правильно заточенного сверла должны быть прямыми. Угол наклона их к поперечной кромке должен быть равным для сверла диаметром до 15 мм – 50°, свыше 15 мм – 55°, а длина поперечной кромки – в 10...20 раз меньше диаметра сверла.

Дефекты заточки При ручной заточке сверла возможны следующие дефекты:

1. Длина режущих кромок может получиться неодинаковой: середина поперечной кромки не совпадает с осью сверла.

При этом длинная режущая кромка будет больше нагружена, чем короткая кромка, и скорее затупится. Внешне это часто выражается в виде выкрашивания ее около угла длинной кромки.

Кроме того, под влиянием большой нагрузки со стороны кромки длинной кромки сверло будет отжиматься в сторону от оси вращения и отверстие получится большего диаметра, чем диаметр сверла. Чем глубже отверстие, тем меньше будет его точность. 2. Режущие кромки заточены под различными углами к оси сверла.При этом середина поперечной кромки совпадает с осью сверла. Так как наклон одной режущей кромки больше, чем второй, то последняя работать не будет. Снимать стружку в этом случае будет только одна кромка. Под влиянием односторонней нагрузки режущей кромки сверло будет уводить в сторону и тем самым увеличивать диаметр отверстия.

3. Два дефекта одновременно.

Если после заточки сверла режущие кромки не равны по длине и наклонены к оси сверла под различными углами, то середина поперечной кромки сместится от оси сверла и при работе будет вращаться вокруг оси.

Скорость резания Один из основных вопросов техники сверления – выбор наиболее подходящего режима резания, то есть определение такого сочетания скорости вращения и подачи сверла, которое обеспечивает максимальную производительность.

Скорость вращения сверла характеризуется числом оборотов его в минуту. Эта скорость представляет путь, проходимый наружными точками режущей кромки сверла, и измеряется в метрах в минуту.

Оптимальная скорость резания при сверлении – это такая скорость, которая обеспечивает высокую производительность при достаточно длительной работе сверла ( от 10 до 100 минут) без переточки.

Практически установлено, что при экономической скорости резания сверло должно работать без переточки:

При диаметре сверла 5...20 мм 15 минут

При диаметре сверла 25...35 30 минут

При диаметре сверла свыше 40 мм 90 минут

Допускаемая скорость резания при сверлении зависит и от качества материала сверла. Так, сверла из быстрорежущей стали допускают более высокие скорости резания, чем сверла из углеродистой стали.

Скорость зависит и от механических свойств обрабатываемого материала. Чем пластичнее материал, тем труднее отводится стружка, быстрее нагревается сверло и понижаются его режущие свойства. Поэтому хрупкие материалы можно сверлить с более высокой скоростью, чем вязкие.

Не последней в этом списке оказывается и такая характеристика, как диаметр сверла. С увеличением диаметра скорость резания можно повысить, так как массивное сверло обладает большей прочностью и лучше отводит тепло от режущих кромок.Глубина сверления не менее важна. Чем глубже просверлено отверстие, тем труднее отвод стружки, больше трение и выше нагрев режущих кромок. Поэтому при прочих равных условиях сверление неглубоких отверстий можно производить с большей скоростью, а глубоких – с меньшей.

Интенсивность охлаждения сверла также влияет на процесс сверления. Сверло работает лучше при большей скорости резания и малой подаче. Если во время работы сверло быстро затупляется в углах режущей кромки (в начале цилиндрической части сверла), это говорит о том, что скорость резания взята слишком большой и ее надо уменьшить.Если же сверло затупляется или выкрашивается по режущим кромкам, это указывает на то, что подача слишком велика. Затупление и поломка сверла чаще всего происходят в конце сверления сквозных отверстий (при выходе из металла).

Чтобы предупредить затупление или поломку сверла на проходе, надо в конце сверления уменьшить подачу.

Обычно для охлаждения сверла в работе применяют:

при сверлении твердых материалов – керосин или скипидар;

при сверлении мягких материалов – содовый раствор;

при сверлении чугуна – керосин или струю сжатого воздуха.

Применением охлаждения при сверлении можно повысить скорость резания для стали на 20%, а для чугуна до 50% и получить более чистую поверхность отверстия.

Выбор диаметра сверла В практике, в зависимости от назначения, встречаются различные виды сверления отверстий, например сквозные глухие, под развертку, под резьбу и т.д.

Во всех этих случаях для одного и того же номинального диаметра отверстия выбирают сверла различных диаметров. Следует иметь в виду, что в процессе сверления сверло разрабатывает отверстие и делает его несколько большего диаметра. Средними величинами разработки отверстия сверлом (разницу между диаметром полученного отверстия и диаметром сверла) можно принимать следующие:

Диаметр сверла, мм Разработка отверстия, мм

5 0,08

10 0,12

25 0,20

50 0,28

75 0,35

Для получения отверстий с точным диаметром следует учитывать величину разработки и соответственно подбирать сверло несколько меньшего диаметра.

Причины поломки сверла Практикой установлены следующие основные причины поломки сверл:

1) встречая на своем пути раковину, сверло сильно отклоняется в сторону и ломается;

2) если нижняя часть отверстия в изделии ограничена не горизонтальной, а наклонной плоскостью, сверло выходит из изделия неравномерно, застревает в отверстии и ломается;

3) при сверлении глубоких отверстий, когда глубина сверления больше режущей части сверла, канавки, погружаясь в изделия, закупориваются стружкой, при этом сверло сильно нагревается, притупляется и ломается;

4) во время выхода сверла из изделия, то есть в конце сверления, если подача не уменьшилась, а осталась прежней, сверло часто ломается;

5) поломка также происходит при работе тупым сверлом.

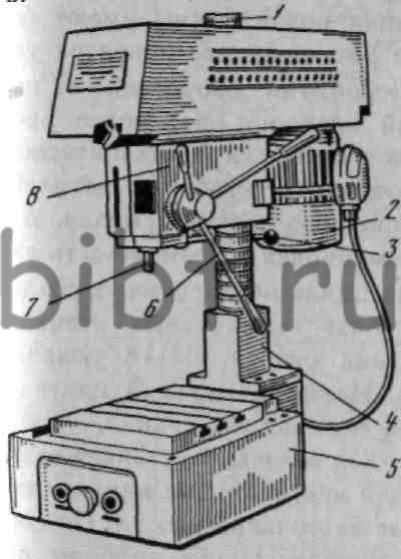

Устройство настольного вертикально - сверлильного станка

Характерной особенностью вертикально-сверлильных станков является вертикальное расположение шпинделя. Одной из разновидностей вертикально-сверлильных станков являются настольные станки.

Настольные вертикально-сверлильные станки применяют в единичном и мелкосерийном производстве — в механических, инструментальных и других цехах металлообрабатывающих предприятий для сверления в мелких изделиях отверстий диаметром от 0,25 до 12 мм. Они устанавливаются на верстаке и крепятся к нему болтами. Эти станки выпускаются различных моделей. Однако почти у всех станков вращение передается шпинделю от электродвигателя клиноременной передачей. Кроме того, режущий инструмент в осевом направлении перемещается не механически, а вручную, рукояткой осевой подачи шпинделя.

Рассмотрим в качестве примера устройство и работу одного из нескольких сверлильных станков.

Настольный сверлильный станок 2М112

Рис. 7.1. Настольный сверлильный станок 2М112

Настольный сверлильный станок 2М112 предназначен для сверления отверстий диаметром не более 12 мм в небольших деталях.

Станок 2М112 состоит из следующих основных узлов (рис. 7.1): стола 5, колонны У, привода 2, кронштейна 4, механизма подъема 3, шпиндельной бабки 8, шпинделя 7, рукоятки ручной подачи шпинделя 6.

Шпиндельный узел настольного сверлильного станка 2М112

Рис. 7.2. Шпиндельный узел настольного сверлильного станка 2М112

Шпиндельный узел (рис. 7.2) смонтирован в корпусе шпиндельной бабки 3. Шпиндель 9 находится в гильзе 6 на шарикоподшипниках 7 и 4 и вращается шкивом 1 через шлицевое соединение 2.

Ручная подача шпинделя осуществляется вращением рукоятки ручной подачи 6 (см. рис. 7.1) с помощью валика-шестерни 5 и гильзы 6 с рейкой (см. рис. 7.2).

Гайка 8 предназначена для снятия с конуса шпинделя сверлильного патрона. В нем крепится режущий инструмент.

На станке установлен асинхронный электродвигатель трехфазного переменного тока, который управляется барабанным переключателем.

На переключателе имеются надписи «Влево», «0», «Вправо». Для осуществления правого или левого вращения рычажок барабанного переключателя поворачивают в соответствующее положение.

Вертикально-сверлильные станки (основной и наиболее распространенный тип) применяют преимущественно для обработки отверстий в изделиях сравнительно небольшого размера.

Безопасность труда при сверлении

1. Обрабатываемые заготовки средних и больших размеров должны быть прочно закреплены на столе станка или в приспособлениях, а небольшие заготовки - удерживаться при сверлении ручными тисочками. Категорически запрещается удерживать заготовки руками.

2. Категорически запрещается менять и устанавливать инструмент во вращающемся шпинделе (за исключением случаев, когда в шпинделе установлен специальный безопасный патрон для смены инструментов на ходу станка).

3. Запрещается перебрасывать ремни с одной ступени шкива на другую при работающем электродвигателе. Перебрасывать ремни со ступени на ступень можно только при остановленном станке.

4. Убирать со стола стружку разрешается только щетками или крючками. Запрещается сбрасывать стружку руками (даже защищенными рукавицами) и сдувать ее.

5. На спецодежде не должно быть свисающих концов. Рукава должны быть застегнуты или закатаны выше локтя. Волосы должны быть убраны под головной убор.

6. При сверлении хрупких материалов, когда возможно отлетание стружки, необходимо пользоваться предохранительными очками.

7. Работать электродрелью разрешается только в резиновых перчатках. Корпус электродрели должен быть заземлен.

Опиливание выпуклых поверхностей

Порядок выполнения |

Пояснения |

Инструменты |

1.Опилить цилиндрический стержень, закрепленный горизонтально

|

Закрепил стержень в тисках так, чтобы обрабатываемая часть его располагалась от губок слева или справа. Опилил стержень, соблюдая следующую координацию движений напильником:

При опиливании периодический освобождал стержень из тисков и поворачивал его на небольшой угол( 1/5 – 1/6 оборота ) «на себя». |

|

Сверление отверстий на станке

Порядок выполнения |

Пояснение |

Инструменты и материал |

1. Просверлить отверстие насквозь при ручной подаче. |

Разметил и накернил на заготовке центр отверстия. Установил заготовку. Поднес сверло к заготовке, перемещая машинные тиски с заготовкой, совместил вершину сверла с керновым углублением, поднял шпиндель. Включил станок, и плавно нажимая на рукоятку, просверлил отверстие. При выходе сверла нажатие уменьшил. Сталь сверлил с применением охлаждения. |

Кернер, сверло. |