- •Содержание

- •Правка, рихтовка и гибка

- •Опиливание и сверление металлических заготовок

- •Комплексная слесарная работа Изготовление шаблона типа « Ласточкин хвост»

- •Нарезание резьбы

- •Клепка металла

- •Притирка.

- •Назначение зенкерования

- •Выполнение зенкерования. Виды зенкеров

- •Зенкование.

- •Технологическая карта изготовления ручки.

- •Список литературы.

Министерство Образования и науки УР

БОУ СПО Глазовский технический колледж

Отчет

по слесарной учебной практике

отделения ТОиРАТ

Выполнил: студент 721 группы

Иванова Сергея

Проверил: Батин Антон Юрьевич

2014 год.

Содержание

Слесарная обработка металлов

Техника безопасности при слесарных работах

Слесарный верстак

Общие понятия о рубке

ИНСТРУМЕНТЫ ДЛЯ РУБКИ

Общие понятия о резке

Инструменты для резки металла

Рубка полосового металла в тисках.

Резание металла ручными ножницами

Правка, рихтовка и гибка

Общие сведения о гибке металла

Гибка металла

Опиливание и сверление металлических заготовок

Виды напильников

Общие сведения о сверлении металла

Виды сверл

Устройство настольного вертикально - сверлильного станка

Опиливание выпуклых поверхностей

Комплексная слесарная работа. Изготовление шаблона типа « Ласточкин хвост»

Нарезание резьбы

Клепка металла

Притирка.

Шабрение.

Зенкование.

СКЛЕИВАНИЕ

Технологическая карта изготовления металлического совка.

Вывод.

Список литературы.

Техника безопасности при слесарных работах.

Важнейший элемент организации труда на ремонтном предприятии - знание работающими правил техники безопасности и умение соблюдать их на практике. Эти правила разработаны для того, чтобы сохранить здоровье и обеспечить безопасные условия труда людей, способствовать улучшению санитарно-гигиенического состояния ремонтных предприятий, повышению культуры производства и предупреждению несчастных случаев. При рассмотрении отдельных слесарных операций мы будем специально останавливаться на основных условиях и приемах безопасной работы применительно к каждой операции. Однако уже в самом начале следует указать на некоторые общие положения техники безопасности. Прежде всего, надо учесть, что к самостоятельной работе на ремонтном предприятии допускаются только те лица, которые получили инструктаж по технике безопасности и усвоили ее правила. Такой инструктаж должен проводиться всякий раз при переводе слесаря с одного рабочего места на другое. Приступая к выполнению задания, работающему нужно убедиться в том, что на халате или комбинезоне нет болтающихся частей и распустившихся тесемок, а рукава аккуратно завязаны или застегнуты. Волосы рекомендуется прятать под головной убор. Особую опасность во время работы представляют вращающиеся части станков и машин: валы, шкивы, передачи, муфты и т. д. Эти части должны быть ограждены кожухами, сетками и другими защитными приспособлениями. Регулировать и смазывать механизмы станка можно лишь после полной его остановки. Важными условиями безопасной работы являются также прочное закрепление обрабатываемых деталей, применение исправного инструмента, тщательная проверка и правильная эксплуатация подъемных механизмов, осторожное обращение с легковоспламеняющимися веществами. Использованный обтирочный материал нужно убирать в специальные металлические ящики с плотными крышками, а по окончании рабочего дня сжигать в специально отведенном месте. Работы, сопровождающиеся загрязнением воздуха ядовитыми газами, парами, пылью, должны проводиться в определенных помещениях, оборудованных хорошей вентиляцией. На рабочих местах, где применяют щелочи, кислоты, нефтепродукты, полы должны быть устойчивыми к воздействию этих веществ. Серьезного внимания требует освещенность рабочих мест. Они должны быть обеспечены естественным и искусственным освещением, достаточным для безопасного выполнения работ, причем максимально надо использовать естественное освещение. Освещенность искусственным светом помещений, где производятся слесарные и ремонтно-сборочные работы, по действующим нормативам доставляет 100 лк. Устройства для переносного освещения, которые приходится применять при работе в осмотровых ямах и около машин, должны иметь напряжение не выше 12 В. Электрифицированные инструменты снабжаются приспособлениями для заземления и зануления, что предупреждает опасность поражения электрическим током. Несмотря на это, при работе с такими инструментами рекомендуется пользоваться и индивидуальными средствами защиты: резиновыми перчатками, галошами, изолирующими ковриками. Большое значение для сохранения здоровья людей и улучшения условий их труда имеет производственная санитария и гигиена. На предприятиях, помимо основных и вспомогательных производственных помещений, устраивают также санитарно-бытовые: гардеробные, душевые и умывальные комнаты, помещения для приема пищи, которые должны использоваться только по прямому назначению. Во время работы нужно время от времени менять положение корпуса, делать короткие перерывы для отдыха: садиться, если приходится работать стоя, и вставать, если работа проводится в сидячем положении

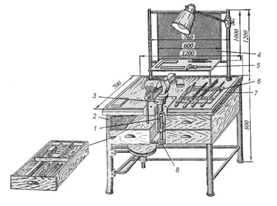

Слесарный верстак

Для выполнения ручных работ большинство рабочих мест оборудуется слесарным верстаком, на котором устанавливают тиски и раскладывают необходимые для работы инструменты, приспособления, материалы.

Верстак (рис. 1) представляет собой специальный стол, на котором выполняют слесарные работы. Он должен быть прочным и устойчивым. Каркас верстака сварной конструкции из чугунных или стальных труб, стального профиля (уголка). Крышку (столешницу) верстаков изготовляют из досок толщиной 50–60 мм (из твердых пород дерева). Такая столешница не будет прогибаться и дрожать во время выполнения работ. Столешницу, в зависимости от характера выполняемых на верстаке работ, покрывают листовым железом толщиной 1–2 мм, линолеумом или фанерой. По периметру столешницу желательно окантовать бортиком, чтобы с нее не скатывались детали.

Под столешницей верстака желательно иметь два-три выдвижных ящика, разделенных на ряд ячеек для хранения в определенном порядке инструментов и мелких деталей.

Размеры слесарного верстака должны быть следующими: в длину 1000–1200 мм, в ширину 700–800 мм, в высоту 800–900 мм.

Особенно удобны верстаки с регулируемой высотой ножек, которые при необходимости разрешают устанавливать верстак по росту слесаря.

Для удобства работы к ножке верстака можно прикрепить откидное сиденье. Для предохранения от стружки, разлетающейся во время рубки металла, верстак желательно оградить проволочной сеткой, натянутой на рамку.

Слесарные тиски

Слесарные тиски представляют собой зажимные приспособления для удержания обрабатываемой детали в нужном положении. В зависимости от характера работы применяют стуловые, параллельные и ручные тиски.

Рис. 1. Слесарный верстак с регулируемыми по высоте тисками:

1 – винт подъема; 2 – каркас; 3 – труба;

4 – сетка; 5 – полочка; 6 – планшет;

7—рамка; 8 – маховичок

Стуловые тиски получили свое название от способа крепления их на деревянном основании в виде стула, но их можно закрепить и на верстаке. Применяются стуловые тиски в основном для выполнения грубых тяжелых работ, связанных с применением ударной нагрузки, – при рубке, клепке, гибке и пр.

Они состоят из неподвижной 3 и подвижной 4 губок (рис. 2, а). При вращении зажимного винта 5 подвижная губка4 перемещается и зажимает деталь; при вывинчивании винта 5 под действием пружины 6 подвижная губка отходит и освобождает деталь. Крепление стуловых тисков к верстаку производят планкой (лапками) 2, а для большей их устойчивости неподвижная губка 3 имеет удлиненный стержень 7, который прикрепляется к ножке верстака.

Стуловые тиски отковывают из конструкционной углеродистой стали.

Ширина губок в зависимости от типа и размера стуловых тисков имеет размеры 100, 130, 150, 180 мм, наибольшее раскрытие губок – 90, 130, 150 и 180 мм.

На рабочие части губок наваривается накладка из инструментальной стали или укрепляются на винтах специальные пластины 8 (накладные губки, рис. 2, б). Рабочие поверхности этих пластин насекаются крестообразной насечкой и закаливаются.

Преимуществами стуловых тисков являются простота конструкции и высокая прочность. Недостатком стуловых тисков является то, что рабочие поверхности губок не во всех положениях параллельны друг другу, вследствие чего при зажиме узкие обрабатываемые предметы захватываются только верхними краями губок, а широкие – только нижними (рис. 2, б), что не обеспечивает прочности закрепления. Кроме того, губки тисков при зажиме врезаются в деталь, образуя на ее поверхности вмятины.

Рис. 2. Стуловые тиски: а – общий вид, б – схемы закрепления заготовок

Параллельные слесарные тиски разделяются на поворотные и неповоротные. В этих тисках подвижная губка при вращении винта перемещается, оставаясь параллельной неподвижной губке, отчего тиски и получили название параллельных.

Поворотные параллельные тиски (рис. 3) могут поворачиваться на произвольный угол. Эти тиски в корпусе неподвижной губки 9 имеют сквозной прямоугольный вырез, в который помещена гайка 10 зажимного винта. В вырез входит прямоугольный со сквозным отверстием призматический хвостовик подвижной губки 7. Зажимной винт 11, пропущенный через отверстие корпуса подвижной губки, закреплен стопорной планкой 6. При вращении зажимного винта в ту или другую сторону при помощи рычага 5 винт будет ввинчиваться в гайку 10 или вывинчиваться из нее и соответственно перемещать подвижную губку 7, которая, приближаясь к неподвижной губке 9, будет зажимать обрабатываемый предмет, а удаляясь, освобождать.

Неподвижная губка тисков соединена с основанием 3 центровым болтом, вокруг которого и осуществляется необходимый поворот тисков. Поворотную часть 4 тисков закрепляют в требуемом положении при помощи рукоятки 2 болтом 1.

Корпус параллельных слесарных тисков изготовляют из серого чугуна. Для увеличения срока службы тисков к рабочим частям губок прикрепляют винтами стальные (из инструментальной стали) призматические губки 8 с крестообразной насечкой. При зажиме в тисках на обрабатываемых предметах могут появляться вмятины от насечки закаленных пластин губок. Поэтому для зажима обработанной чистовой поверхности детали (изделия) рабочие части губок тисков закрывают накладными пластинками («нагубниками»), изготовленными из мягкой стали, латуни или алюминия.

Рис.

3. Поворотные параллельные тиски:

Рис.

3. Поворотные параллельные тиски:

1 – болт; 2 – рукоятка; 3 – основание;

4 – поворотная часть; 5 – рычаг; 6 – стопорная планка;

7 – подвижная губка; 8 – пластинки;

9 – неподвижная губка; 10 – гайка; 11 – винт

Размеры слесарных тисков определяются шириной их губок, которая составляет для поворотных тисков 80, 100, 120 и 140 мм и раскрытием (разводом) их на 65, 100, 140 и 180 мм.

Неповоротные параллельные тиски (рис. 4) имеют основание 6, с помощью которого они крепятся болтами к крышке верстака, неподвижную 4 и подвижную 2. Для увеличения срока службы рабочие части губок 4 и 2 делают сменными в виде призматических пластинок 3 с крестообразной насечкой из инструментальной стали и прикрепляют к губкам винтами. Подвижная губка 2 перемещается своим хвостовиком в прямоугольном вырезе неподвижной губки 4 вращением винта 5 в гайке 7 при помощи рычага 1. От осевого перемещения в подвижной губке зажимный винт 5 удерживается стопорной планкой 8. Ширина губок неповоротных параллельных тисков составляет 60, 80, 100, 120 и 140 мм, наибольшее раскрытие губок – 45, 65, 100, 140 и 180 мм.

Рис. 4. Неповоротные параллельные тиски:

1 – рычаг; 2 – подвижная губка; 3 – пластинки;

4 – неподвижная губка;

5 – винт; 6 – основание;

7 – гайка; 8 – стопорная планка

Порядок выполнения |

Пояснения |

Инструменты и материалы |

1. Подготовить к разметке необработанную поверхность |

Очистил поверхность заготовки от грязи и пыли наждачной бумагой и напильником |

Напильник, наждачная бумага |

2.Нанести параллельные риски с помощью линейки и циркуля |

Сделал на риске два черновых углубления а и б. Ножку циркуля установил в точку а и провел дугу произвольным радиусом то же самое сделал в точке б. Затем по этим дугам провел параллельную линию |

Линейка, циркуль |

3. Разделить окружность на четыре равные части и построить квадрат внутри круга |

Разметил на пластине окружность заданного диаметра, провел через центр окружности осевую риску, накернил точки 1 и 2, установил ножки циркуля на размер, превышающий радиус окружности на 8-10мм. Из точек 1 и 2 провел дуги, через точки пересечения дуг и центр окружности провел осевую риску, пересекающую линию окружности в точках 3 и 4, накернить эти точки и соединить. |

Циркуль, чертилка, кернер, линейка |

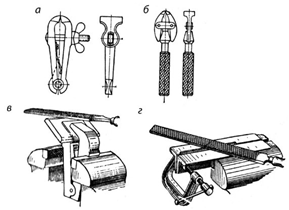

Рис. 5. Закрепление деталей в ручных тисках и струбцинах:

а, б – ручные слесарные тиски, в – использование косогубых тисков, г – применение струбцины

Ручные тиски (рис. 5, а) изготавливаются с шириной губок: 36, 40, 50 и 56 мм и раскрытием губок 28, 30, 40, 50 и 55 мм; тип 2 для мелких работ (рис. 5, б) с шириной губок 6, 10 и 16 мм и раскрытием губок 5,5 и 6,5 мм. Иногда форма детали не дает возможности зажать ее в нужном положении, так например, в случае, когда требуется опилить фаску под некоторым углом. В таких случаях применяют косогубые тисочки (рис. 5, в), в которые захватывают деталь и зажимают в губки параллельных тисков. Для удобства одновременной обработки нескольких одинаковых деталей или тонких длинных заготовок применяют специальные струбцины (рис. 5, г).

Ручные тиски изготовляются из качественной конструкционной углеродистой стали марки 45–50; для пружин используют инструментальную углеродистую сталь марки У7 или сталь марки 65Г. Допускается изготовление пружин и из стали марки 60–70.

Общие понятия о рубке

Рубкой называется слесарная операция, при которой с помощью режущего инструмента - зубила или крейцмейселя и ударного инструмента - молотка снимается с детали или заготовки слой металла.

Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или не рациональна и, кроме того, не требуется высокая точность обработки, а также в тех случаях, когда чистовой обработке вручную предшествовало снятие большого слоя металла с детали или заготовки без обработки на металлорежущих станках.

Рубка применяется и при удалении с заготовки больших неровностей, снятии твердой корки, заусенцев, острых углов, кромок на литых, штампованных деталях, вырубании шпоночных пазов, смазочных канавок, при разделке трещин в деталях под сварку (разделка фасок). Кроме того, рубка применяется тогда, когда необходимо от полосовой или листовой стали отрубить какую-то часть.

Крупные детали или заготовки рубят на полу и на плите или наковальне, но чаще всего обработка производится в слесарных стуловых тисках. Обрабатываемую деталь перед рубкой прочно закрепляют в тиски, причем так, чтобы она была неподвижна и не могла сдвинуться при сильных ударах молотка по зубилу. Громоздкие детали обрубают на том месте, где они находятся.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой: в первом случае зубилом за один проход снимают слой металла толщиной от 0,5 до 1 мм, во втором - от 1,5 до 2 мм.

Сущность процесса рубки металла

Рубка - операция по разделению на части или удалению лишних слоев металла. Основным инструментом, применяемым при рубке, являются зубило, крейцмесель, канавочник и молоток. К оборудованию, которое применяется при рубке, относятся стуловые и параллельные тиски с шириной губок 125-150 мм, плиты, рельсы и наковальни.

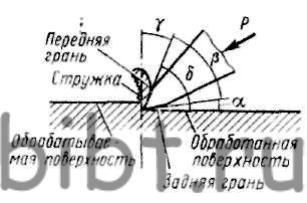

При рубке инструмент срезает стружку или разрезает металл на части. Форма режущей части инструментов для рубки металлов представляет собой клин, заточенный под определенными углами (геометрия инструмента).

На рис. 33 приведена геометрия рабочей части зубила. Зубило, как и любой другой режущий инструмент, имеет поверхность, по которой сходит стружка. Эта поверхность называется передней поверхностью. Поверхность зубила, обращенная к обработанной поверхности, называется задней поверхностью. Линия пересечения задней и передней поверхностей называется режущим лезвием или режущей кромкой.

Рис. 33. Геометрия рабочем части зубила

Угол α. заключенный между обработанной и задней поверхностями, называется задним углом.

Угол γ, заключенный между перпендикуляром к обработанной поверхности и передней поверхностью зубила, называется передним углом.

Угол β между передней и задней поверхностями называется углом заострения.

Угол δ, заключенный между передней поверхностью инструмента и обработанной поверхностью, называется углом резания.

При рубке металлов инструмент может занимать два положения. При этом, если ось инструмента расположена перпендикулярно к обрабатываемой поверхности, то происходит разрубание. Если ось инструмента находится под утлом к заготовке менее 90°, то происходит снятие стружки (см. рис. 53).

ИНСТРУМЕНТЫ ДЛЯ РУБКИ

Слесарное зубило представляет собой стальной стержень, изготовленный из инструментальной углеродистой стали . Зубило состоит из 3-х частей :

рабочей, средней и ударной ( боёк ). За среднюю часть зубило держат при рубке.

Рабочая часть зубила на длине 0,3-0,5 закаливается и отпускается.

СТЕПЕНЬ ЗАКАЛКИ ЗУБИЛА можно ОПРЕДЕЛИТЬ СТАРЫМ НАПИЛЬНИКОМ, которым проводят по заклеенной части зубила и на ней остаются ЛИШЬ едва заметные риски

Крейцмейсель отличается от зубила более узкой режущей кромкой, предназначен для вырубания узких канавок. Для вырубания профильных канавок – полукруглых, двугранных и других - применяется специальный крейцмейсель – КАНАВОЧНИК, который отличается от крейцмейселя ТОЛЬКО ФОРМОЙ РЕЖУЩЕЙ КРОМКИ.

Слесарные молотки - инструмент для ударных работ – изготавливают 2-х типов:

-- молотки с квадратным бойком ( 8 номеров ) и молотки с круглым бойком (6 номеров). Основной характеристикой молотка является его МАССА. Молоток состоит из ударника 1, носка 3 и рукоятки ( ручки ) 4.

Для тяжелых работ применяют молотки массой от 4 до 16 кг - КУВАЛДЫ

Деревянные молотки называются КИЯНКАМИ. Они бывают с круглыми прямоугольными ударниками.

Общие понятия о резке

Резка металла - это технологический процесс удаления с обрабатываемой заготовки слоя металла в виде стружки. Толщина слоя металла, удаляемого в процессе резания, называется припуском. Резание осуществляется режущими инструментами вручную или на металлорежущих станках. К режущим инструментам относят: зубило, напильники, сверла, токарные резцы, фрезы и др. Если внимательно рассмотреть эти инструменты, то можно увидеть, что несмотря на различную форму и назначение, режущая часть всех инструментов одинакова. Она имеет форму клина. Угол, образованный боковыми сторонами клина, называют углом заострения. Чем меньше угол заострения, тем меньшее усилие требуется для снятия стружки. Однако с уменьшением угла заострения снижается прочность инструмента. Поэтому угол заострения резца, зубила, сверла или другого инструмента выбирают в каждом отдельном случае в зависимости от твердости обрабатываемого материала, качества материала, из которого изготовлен инструмент, условий работы.

Резка металла - это операция по отделению частей от листового или сортового проката при помощи режущих инструментов, газовой или электродуговой резки и др. В практике выполнения слесарных работ резку чаще всего выполняют ручными и механическими ножницами, ручными слесарными и приводными ножовками.

Ножницы всех видов скалывают металл под давлением пары режущих ножей. Ножницы ручные предназначены для резки листовой стали толщиной до 1 мм и цветных металлов толщиной до 1,5 мм. К ножницам предъявляются такие требования: перемещение ножей плавное без заеданий, перекосов и люфта; лезвия в закрытом состоянии взаимно перекрываются, но не больше, чем на 2 мм у концов ножей; лезвия ножей соприкасаются в одной точке, скользящей по всей длине режущей кромки во время совмещения ножей. Ручные ножницы выпускаются различных размеров и типов.

Рычажные ножницы имеют устойчивый корпус, ножи больших размеров, длинный рычаг, что позволяет резать вручную листовую сталь толщиной до 4 мм, алюминий и латунь — до б мм.

Ножевые электрические ручные ножницы предназначены для разрезания листовой стали толщиной до 2,7 мм. Подвижный нож, совершающий возвратно-поступательное движение, приводится в движение электрическим двигателем, что позволяет облегчить труд и повысить производительность до 3 м/мин.

Ручная слесарная ножовка для резки металла состоит из сменного ножовочного полотна, устанавливаемого в рамку. На рамке имеется натяжной винт и гайка-барашек, позволяющие регулировать натяжение ножовочного полотна. Ножовочное полотно представляет собой стальную пластину с односторонне направленными зубьями. Полотно вставляют в рамку так, чтобы зубья были направлены вперед. Размеры и форма ножовочных полотен для ручных ножовок определены Для того чтобы ширина реза была больше толщины полотна, ножовочные полотна разводят. Полотна с шагом зубьев 0,8 мм разводят по полотну, а с шагом свыше 0,8 мм — по каждому зубу или через зуб. Разводка ножовочного полотна заканчивается на расстоянии не более 30 мм от его торца.

Во время резания ручной ножовкой нажим на рамку осуществляют только при движении вперед. Рамку перемещают плавно, стараясь использовать всю длину ножовочного полотна. Средний темп работы 30—60 перемещений ножовки в минуту. Увеличение темпа чаще приводит не к повышению производительности, а к нагреву и поломке ножовочного полотна. Ножовкой режут круглый, угловой и другие профили проката, трубы, листовую сталь. В каждом случае применяют различные приемы работы. Для механизации процесса резки металла применяют ножовки с механическим, гидравлическим и пневматическим приводом, дисковые пилы и другое оборудование.

Сущность процесса резки металла

Физическая сущность обработки металлов резанием заключается в удалении с заготовки поверхностного слоя металла в виде стружки, для того чтобы получить из заготовки деталь нужной формы, заданных размеров и обеспечить требуемое качество поверхности.

Для осуществления процесса резания необходимы два движения — главное и вспомогательное, совершаемые инструментом и заготовкой (или одним из них) относительно друг друга. В различных видах обработки резанием эти движения выражаются по-разному. Например, в токарной обработке главным движением (движением резания) является вращение заготовки, а вспомогательным (движением подачи) — поступательное движение резца; при фрезеровании движение резания — это вращение фрезы, а подача осуществляется поступательным движением заготовки.

Процесс резания — это скалывание частичек металла (элементов стружки) под действием силы, с которой режущая кромка резца вдавливается в срезаемый слой. Скалывание происходит в плоскости т.— т (). Угол между этой плоскостью и поверхностью резания называется углом сдвига:

р1==30—40°. Внутри каждого элемента происходят межкристаллические сдвиги под углом 2=60 — 65°.

Отделяемая стружка под действием давления резца деформируется: она укорачивается по длине и увеличивается по толщине. Это явление называется усадкой стружки.

Внешний вид1 стружки зависит от механических свойств металла и условий резания. Если обрабатываются вязкие металлы (олово, медь, мягкая сталь и т.д.), то стружка представляет собой непрерывную ленту. Такая стружка называется сливной (). При обработке менее вязких металлов, например твердой стали, стружка образуется из отдельных элементов, слабо связанных между собой. Она называется стружкой скалывания (). Если обрабатывается хрупкий металл, например иугун или бронза, то отдельные элементы стружки надламываются и отделяются от заготовки и друг от друга, Эта стружка называется стружкой надлом а ().

При обработке одного и того же материала тип стружки может изменяться в зависимости от скорости резания и других факторов

Совсем незначительная часть теплоты уходит в окружающую атмосферу. Хотя резец по сравнению со стружкой нагревается меньше, но сходящая по нему горячая стружка дополнительно нагревает его. Под влиянием температуры нагрева твердость режущего инструмента уменьшается, износ увеличивается. Это вызывает необходимость менять режущий инструмент или затачивать его и вновь устанавливать.

Время непрерывной работы режущего инструмента до затупления называется стойкостью инструмента и измеряется в минутах.Стойкость режущих инструментов зависит от многих факторов и в первую очередь от материала, из которого изготовлен инструмент. Наиболее стойким будет инструмент, материал которого допускает высокую температуру нагрева без значительной потери твердости (пластинки твердого сплава, минералокерами-ческие пластины, быстрорежущая сталь и др.).

Инструменты для резки металла

Металл режут ручным и механическим способами. Для резки листового материала толщиной до 0,5 мм пользуются ручными ножницами. Стуловые ножницы применяют для резки листов толщиной до 2 мм. Длина лезвия стуловых ножниц составляет 100...250 мм.

Резку металла чаще всего выполняют ножовками и труборезами.Ножовка ( 22) состоит из станка, ножовочного полотна, натяжного винта с барашками и рукоятки. Станки бывают цельные и раздвижные. Ножовочные станки с раздвижными рамками имеют наименьшую длину без ручки 230 и 335 мм.

Чертилки (ГОСТ 24473—80 Е) служат для нанесения линий (рисок) на размечаемую поверхность с помощью линейки, угольника или шаблона. Для разметки на стальной хорошо обработанной поверхности используют чертилки из латуни, в других случаях — чертилки с наплавкой из твердого сплава.

Циркули (ГОСТ 24472—80 Е) бывают простые или с дугой,. точные и пружинные. Точный циркуль имеет дугу с делениями в микрометрический винт.

Кронциркули и нутромеры, служат для измерения наружных диаметров изделий, толщины материала, внутренних диаметра отверстий и для переноса их на линейку.

Описать охрану труда при рубке и резке металла

При рубке металла:

1. Работать только исправным инструментом:

молотки, зубила, крейцмейсели не должны иметь сбитых мест, расклепок (шляпок) и трещин;

рукоятка молотка должна быть целой (без трещин и сучков), из твердого и вязкого дерева и расклинена металлическим наершенным клином;

зубило и крейцмейсель должны быть заточены под требуемый угол в зависимости от обрабатываемого металла.

2. Надевать предохранительные очки. Место рубки ограждать экранами, щитками.

3. Не включать воздух, прежде чем пневматическое зубило не будет упираться в обрабатываемую поверхность: инструмент будет выброшен из машины, что может быть причиной несчастного случая.

4. При работе на заточных станках, наждачных и обдирочных точилах обязательно обращать внимание на состояние предохранительных устройств станка - кожухов, экранов, подручников и т. п.:

кожух должен закрывать всю нерабочую часть шлифовального круга, конец шпинделя и фланца;

при отсутствии предохранительных экранов на заточных станках, наждачных и обдирочных точилах работать в защитных очках.

Подручники или заменяющие их приспособления должны быть обязательно установлены так, чтобы зазор между краем подручника и рабочей поверхностью шлифовального круга был не более 3 мм. Если зазор больше, заготовка или затачиваемый инструмент может заклиниться в нем, вследствие чего рука работающего может попасть на абразивный круг, а сам шлифовальный круг - разорваться.

При резке металла:

При резке металлов необходимо выполнять следующие требования безопасности:

1. оберегать руки от ранения о режущие кромки ножовки или заусеницы на металле;

2. следить за положением левой руки, поддерживая лист снизу;

3. не сдувать опилки и не удалять их руками во избежании засорения глаз или ранения рук;

4. не загромождать рабочее место ненужными инструментами и деталями;

5. не снимать и не смазывать движущиеся и вращающиеся части; не переводить ремень со ступени на ступень при работе ножовочного станка.

Рубка полосового металла в тисках.

Порядок выполнения |

Пояснения |

Инструменты и материалы |

1. Закрепить заготовку в тисках |

Соблюдаю следующие требования: часть заготовки, уходящая в стружку, должна быть расположена над губками тисков; Риска разметки должна находиться точно над уровнем губок; Заготовка не должна выступать за правый торец губок тиска. |

|

2. Обрубить заготовку в тисках. |

Рубку выполнять локтевыми ударами, соблюдая следующие правила: зубило держать свободно, слегка расслабив пальцы; рубку выполнять серединой лезвия зубила; соблюдать положения зубила по отношению к заготовке; после каждого удара передвигать зубило справа налево; заканчивать рубку кистевыми ударами |

Зубило, молоток. |

Резание металла ручными ножницами.

Порядок выполнения |

Пояснения |

Инструменты и материалы |

1. Разрезать лист металла по прямой линии |

Я разметил заготовку. Взял ножницы в правую руку – большой палец положил на верхнюю ручку; средним, указательным и безымянным пальцами обхватил нижнюю ручку; мизинец расположил между ручками для раздвигания их во время работы. Левой рукой взял разрезаемый лист и заложил его между лезвиями ножниц. Разрезал лист. Во время работы следил за тем, чтобы лезвия не сходились полностью, т.к это приводит к разрыву металла при сжатии ручек ножниц. При раскрывании лезвий лист металла передвигать «на себя» слегка отгибал отрезанную часть. Соблюдал осторожность при резании. |

Ручные ножници. |

Резание металла ножовкой.

Порядок выполнения |

Пояснения |

Инструменты |

1.разрезать круглый или квадратный прутковый материал. |

Отметил мелом место разрезания со всех сторон детали. Закрепил деталь в тисках так, чтобы линия отреза находилась слева, в 15… 20мм от губок тисков. разрезал пруток, соблюдая следующие правила: в начале резания ножовку немного отклонять от себя; во время работы ножовочное полотно должно находиться в горизонтальном положении; в работе должно участвовать не менее ¾ длины полотна; делал 40…50 рабочих движений в минуту; нажимал на ножовку легко и только при движении вперед; заканчивая резание, ослабил нажатие на ножовку и поддержал отрезаемый кусок прутка ркой. |

Ножовка по металлу, мел. |

2.Рарезать трубу |

Закрепил трубку в тисках или трубном прижиме. При закреплении в тисках тонкостенной трубы или трубы с чисто обработанной поверхностью пользоваться деревянными прокладками. Отметил линию разрезания по окружности трубы. Разрезал трубу, соблюдая все ранее указанные правила. Во время резания поворачивать трубу в тисках или прижиме «от себя» на 30-40 гр. |

Ножовка по металлу. |