- •3.13. Механические характеристики твёрдых электроизоляционных материалов

- •3.14. Тепловые характеристики электроизоляционных материалов.

- •3.15. Вязкость жидких материалов

- •3.16. Смачиваемость, влаго- и водостойкость

- •3.17. Химические характеристики электроизоляционных материалов

- •3.18. Влияние эксплуатационных факторов на качества изоляционных материалов

- •3.19. Требования к электроизоляционным материалам

- •3.20. Газообразные диэлектрики

- •3.21. Жидкие диэлектрики

- •3.22. Твёрдые электроизоляционные материалы

- •3.22.1. Природные электроизоляционные смолы и воскообразные материалы

- •3.22.2. Синтетические высокомолекулярные соединения

- •3.22.3. Полимеризационные синтетические диэлектрики

- •3.22.4 Поликонденсационные синтетические диэлектрики

- •3.22.5. Нагревостойкие высокополимерные диэлектрики

- •3.22.6. Электроизоляционные лаки и эмали

- •3.22.7. Компаунды

- •3.22.8. Волокнистые материалы

- •3.22.9. Пропитанные волокнистые материалы

- •3.22.10. Пластические массы

- •Основные характеристики термопластичных полимеров

- •3.22.11. Плёночные материалы

- •3.22.12. Резины

- •3.22.13. Керамические материалы

- •3.22.14. Стёкла и ситаллы

- •3.22.15. Минеральные диэлектрики

- •3.22.16. Слюда и слюдяные материалы

- •Контрольные вопросы

- •Глава 4. Проводниковые изделия

- •4.1. Провода

- •4.2. Кабели

- •Глава 5. Полупроводниковые материалы

- •5.1. Полупроводники

- •5.2. Очистка полупроводников методом зонной плавки

- •5.3. Влияние внешних воздействий на проводимость полупроводников

- •5.4. Собственная электронная и дырочная проводимость полупроводников

- •5.5. Примесная проводимость полупроводников

- •5.6. Электронно-дырочный переход

- •5.7. Полупроводниковые диоды

- •5.8. Использование полупроводниковых приборов

- •Глава 6. Магнитные материалы

- •6.1. Общие положения

- •6.2. Магнитострикция магнитных материалов

- •6.3. Основные характеристики магнитных материалов

- •6.4. Потери энергии при перемагничивании

- •6.5. Классификация ферромагнитных материалов.

- •6.6. Магнитомягкие материалы

- •6.7. Магнитотвёрдые материалы

- •6.8. Ферриты

- •Литература.

3.16. Смачиваемость, влаго- и водостойкость

Смачиваемость зависит от сил взаимодействия молекул жидкости между собой и с молекулами материала, на поверхность которого попала влага.

Если молекулы жидкости взаимодействуют с молекулами твёрдого тела сильнее, чем между собой, то жидкость смачивает поверхность, растекается по ней. Если же силы взаимодействия молекул жидкости больше, чем молекул жидкости и твёрдого тела, то жидкость не смачивает поверхность тела, а свёртывается в шарик или эллипсоид.

Если изоляционные материалы с высокой смачиваемостью находятся во влажной среде или под открытым небом, то их поверхностное сопротивление резко уменьшается.

Влагостойкость оценивают по ухудшению электрических и механических качеств изоляционных материалов за счёт гигроскопичности — способности материала впитывать влагу из окружающей атмосферы.

Водостойкость — способность материала сохранять свои электрические и механические качества при длительном пребывании в воде.

Насыщение материала влагой снижает его электрическое объёмное сопротивление, электрическую и механическую прочность, увеличивает диэлектрические потери, вызывает его набухание и увеличение в объёме.

3.17. Химические характеристики электроизоляционных материалов

Кислотное число — определяет содержание кислот в жидких электроизоляционных материалах. Оно измеряется количеством щёлочи (в миллиграммах едкого кали — КОН), необходимым для нейтрализации кислот, содержащихся в 1 грамме жидкого диэлектрика.

При повышенном кислотном числе увеличиваются проводимость и нагрев диэлектрика, разрушаются твёрдые органические изоляционные материалы, работающие в контакте с жидким диэлектриком.

Кислотное число трансформаторного масла не должно превышать 0,05 мг КОН на 1 грамм масла.

Химостойкость — способность диэлектрика сохранять механические и электроизоляционные качества при действии на него агрессивных, химически активных сред (растворителей, окислителей, кислот, щелочей и др.) в виде газов, паров или жидкостей.

Тропикостойкость — способность электроизоляционного материала противостоять комплексному разрушающему воздействию особо высоких влажности и температуры окружающей среды, морского соляного тумана, солнечной радиации, микроорганизмов, насекомых и грызунов. В сельскохозяйственном производстве таковы условия работы электроустановок в животноводческих и растениеводческих помещениях. Наиболее тропикостойки материалы на основе минеральных и неорганических диэлектриков.

Радиационная стойкость характеризует способность материала противостоять воздействию ионизирующих (, , , нейтронных и др.) излучений. При длительном воздействии излучений необратимо изменяются свойства материала, он утрачивает электроизоляционные качества.

3.18. Влияние эксплуатационных факторов на качества изоляционных материалов

При эксплуатации электрическая изоляция электроустановок испытывает воздействие множества факторов, ухудшающих её качества.

Механические нагрузки (растяжение и сжатие, центробежные силы во вращающихся деталях электрических машин, вибрации) вызывают разрушение, разрывы изоляции, что ведёт к оголению токоведущих деталей, к замыканию между ними и выходу установки из строя.

Наиболее опасны механические нагрузки в сочетании с нагревом, высокой влажностью окружающей среды, высокой напряжённостью электрического поля.

Тепловые воздействия вызывают размягчение и расплавление термопластичных материалов, термоокисление органических изоляционных материалов, называемое «термостарением». При термоокислении снижаются удельное сопротивление и электрическая прочность изоляции, утрачивается её эластичность, материал становится хрупким. Резкие колебания температуры — «термоудары» вызывают растрескивание изоляционного материала.

Тепловое воздействие особенно опасно в сочетании с вибрациями, при которых иссохшая изоляция разрушается и осыпается, оголяя токоведущие детали, а также в сочетании с высокой влажностью, когда влага заполняет образующиеся в теле изоляции трещины.

Воздействие влаги на изоляционный материал связано с его гигроскопичностью, которая зависит от наличия закрытых или сквозных пор в материале изоляции, от присутствия в нём водорастворимых включений.

Материал, впитывая влагу, набухает и увеличивается в размерах, теряет электрическую прочность, уменьшается его удельное электрическое сопротивление, растут диэлектрические потери в теле изоляции, усиливается её нагрев.

Для борьбы с гигроскопичностью пористый изоляционный материал подвергают пропитке, заполняя его поры жидкими или твердеющими диэлектриками, а также окраске эмалями, лаками, другими материалами, создающими на поверхности изоляционного материала водонепроницаемое покрытие.

Старение жидких диэлектриков — ухудшение их электроизоляционных качеств в процессе эксплуатации.

Изоляционные жидкости гигроскопичны и впитывают влагу из окружающего воздуха. Они загрязняются пылевидными включениями, твёрдыми и газообразными продуктами термического разложения при пробоях и горении дуги в жидком диэлектрике. При термическом разложении диэлектрик насыщается газами, в нём накапливается мелкодисперсный углерод.

Изоляционные масла окисляются кислородом воздуха, при повышенных температурах этот процесс усиливается. Старение масла ускоряют влага, присутствующая в жидких диэлектриках, и металлы, с которыми оно неизбежно контактирует. При старении уменьшается электрическая прочность изоляционной жидкости, на токоведущих деталях отлагаются смолообразные и битумные включения, снижающие их теплоотдачу, образуются агрессивные муравьиная и уксусная кислоты, ускоряющие разрушение изоляционных деталей, выполненных из органических материалов.

В процессе эксплуатации показатели качества жидкого диэлектрика периодически контролируют, его регулярно подвергают очистке и регенерации.

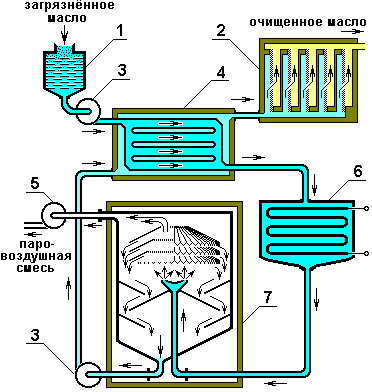

О

Рис.

3.44. Вакуумный аппарат для сушки масла:

1 — предварительный фильтр; 2 —

фильтр-пресс; 3 — нагнетательный насос;

4 — теплообменник; 5 — вакуум-насос; 6

— нагреватель; 7 — вакуумный котёл

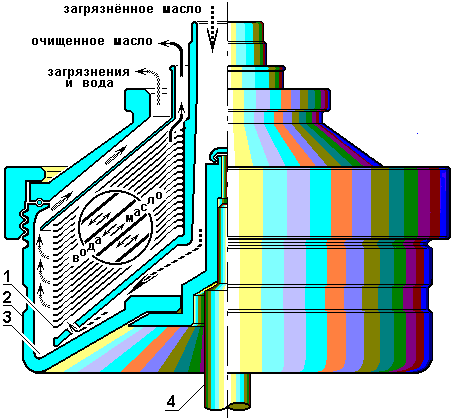

От твёрдых загрязнителей и воды масло очищают и в центрифугах (рис. 3.45). Нагретое для увеличения текучести масло по центральному каналу подаётся в нижнюю часть корпуса головки 2 и растекается по тончайшим зазорам между конусными тарелками 1. Головка центрифуги вращается со скоростью около 20 тыс. оборотов в минуту. Под действием центробежной силы загрязнители с большей, чем у масла, плотностью отбрасываются на периферию, а масло поднимается по поверхности тарелок и сливается в приёмник очищенного масла (на рисунке не показан). Влага выводится из головки по внутренней поверхности корпуса головки, а твёрдые загрязнители собираются в грязевике 3, откуда они периодически удаляются.

Для предохранения нагретого до 50 0С масла от окисления центрифугирование проводят под вакуумом или в атмосфере азота.

Регенерация — восстановление изоляционных качеств масла обработкой его адсорбентами и химическими веществами.

Адсорбенты — вещества, способные впитывать продукты старения масла и влагу. Таковы мелко раздробленные отбеливающие глины, обезвоженные силикагель (один из видов кремниевой кислоты) и активная окись алюминия.

Д ля

регенерации в масло вводят 0,5…1,5 %

концентрированной серной кислоты. Она

превращает продукты окисления масла в

гудрон, который отделяют от масла

отстаиванием. Щёлочью нейтрализуют

остатки серной кислоты в масле, промывают

его дистиллированной водой, обрабатывают

адсорбентами, а затем пропускают через

центрифугу и сушильный аппарат.

ля

регенерации в масло вводят 0,5…1,5 %

концентрированной серной кислоты. Она

превращает продукты окисления масла в

гудрон, который отделяют от масла

отстаиванием. Щёлочью нейтрализуют

остатки серной кислоты в масле, промывают

его дистиллированной водой, обрабатывают

адсорбентами, а затем пропускают через

центрифугу и сушильный аппарат.

Рис.

3.45. Головка центрифуги для очистки

масла : 1 — конусные тарелки; 2 — корпус;

3 — грязевик; 4 — вал центрифуги