- •3.13. Механические характеристики твёрдых электроизоляционных материалов

- •3.14. Тепловые характеристики электроизоляционных материалов.

- •3.15. Вязкость жидких материалов

- •3.16. Смачиваемость, влаго- и водостойкость

- •3.17. Химические характеристики электроизоляционных материалов

- •3.18. Влияние эксплуатационных факторов на качества изоляционных материалов

- •3.19. Требования к электроизоляционным материалам

- •3.20. Газообразные диэлектрики

- •3.21. Жидкие диэлектрики

- •3.22. Твёрдые электроизоляционные материалы

- •3.22.1. Природные электроизоляционные смолы и воскообразные материалы

- •3.22.2. Синтетические высокомолекулярные соединения

- •3.22.3. Полимеризационные синтетические диэлектрики

- •3.22.4 Поликонденсационные синтетические диэлектрики

- •3.22.5. Нагревостойкие высокополимерные диэлектрики

- •3.22.6. Электроизоляционные лаки и эмали

- •3.22.7. Компаунды

- •3.22.8. Волокнистые материалы

- •3.22.9. Пропитанные волокнистые материалы

- •3.22.10. Пластические массы

- •Основные характеристики термопластичных полимеров

- •3.22.11. Плёночные материалы

- •3.22.12. Резины

- •3.22.13. Керамические материалы

- •3.22.14. Стёкла и ситаллы

- •3.22.15. Минеральные диэлектрики

- •3.22.16. Слюда и слюдяные материалы

- •Контрольные вопросы

- •Глава 4. Проводниковые изделия

- •4.1. Провода

- •4.2. Кабели

- •Глава 5. Полупроводниковые материалы

- •5.1. Полупроводники

- •5.2. Очистка полупроводников методом зонной плавки

- •5.3. Влияние внешних воздействий на проводимость полупроводников

- •5.4. Собственная электронная и дырочная проводимость полупроводников

- •5.5. Примесная проводимость полупроводников

- •5.6. Электронно-дырочный переход

- •5.7. Полупроводниковые диоды

- •5.8. Использование полупроводниковых приборов

- •Глава 6. Магнитные материалы

- •6.1. Общие положения

- •6.2. Магнитострикция магнитных материалов

- •6.3. Основные характеристики магнитных материалов

- •6.4. Потери энергии при перемагничивании

- •6.5. Классификация ферромагнитных материалов.

- •6.6. Магнитомягкие материалы

- •6.7. Магнитотвёрдые материалы

- •6.8. Ферриты

- •Литература.

6.7. Магнитотвёрдые материалы

Магнитотвёрдые материалы применяют для изготовления постоянных магнитов. Важнейшей характеристикой постоянного магнита является максимальное значение энергии магнитного поля в воздушном зазоре магнита.

В

Рис.

6.12. Постоянный магнит (2) с воздушным

зазором (1)

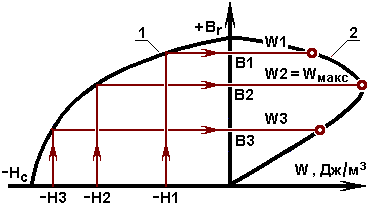

Энергия магнитного поля в зазоре, отнесённая к его объёму, определяется как В·Н/2 (Дж/м3). Зависимость энергии магнитного поля от его напряжённости и индукции показана на рис. 6.13 (кривая 2). Величина энергии магнитного поля при некоторых Н2 и В2 принимает максимальное значение, которое соответствует наиболее эффективному режиму использования материала магнита.

М аксимальная

энергия в единице объёма зазора магнита

зависит от остаточной индукции Вr

, коэрцитивной силы НС

и формы кривой размагничивания,

характеризующей материал магнита:

чем более выпукла кривая, тем большее

значение магнитной энергии удаётся

получить при прочих равных условиях.

аксимальная

энергия в единице объёма зазора магнита

зависит от остаточной индукции Вr

, коэрцитивной силы НС

и формы кривой размагничивания,

характеризующей материал магнита:

чем более выпукла кривая, тем большее

значение магнитной энергии удаётся

получить при прочих равных условиях.

М

Рис.

6.13. К определению максимальной удельной

энергии магнитного поля в воздушном

зазоре постоянного магнита: 1 — кривая

размагничивания материала; 2 — кривая

удельной энергии магнитного поля в

воздушном зазоре

Легированные мартенситные стали — легированы добавками вольфрама, хрома, молибдена, кобальта (табл. 6.3). Мартенситную структуру высокоуглеродистой стали получают закалкой (нагревом до температур, при которых углерод растворяется в железе) с последующим охлаждением в воде или масле. Мартенситной структуре свойственна удлинённая форма кристаллов с внутренним напряжением, что обеспечивает магнитную и механическую твёрдость материала.

Детали из мартенситных сталей изготовляют горячей ковкой или штамповкой с последующей закалкой их на мартенсит и намагничиванием.

Легированные стали не обладают высокими магнитными качествами, но дёшевы и легко поддаются механической обработке. Лучшими из них являются кобальтовые стали, но они дороже хромистых и вольфрамовых.

Комол — ковкий железо-кобальтово-молибденовый сплав, почти не содержащий углерода (табл. 6.3). Он обладает повышенной коэрцитивной силой и более выпуклую, чем у мартенситных сталей, кривую размагничивания, благодаря чему максимальная магнитная энергия постоянных магнитов из него доходит до 8 кДж/м3. Комол устойчив против старения при температурах до 600 ОС. Высокая стоимость ограничивает использование комола.

Магнико — сплавы железа с алюминием, никелем, медью, кобальтом, титаном (обозначаются в марках сплавов буквами Ю, Н, Д, К, Т соответственно) (табл. 6.3). Магнитные качества всех магнитотвёрдых материалов определяются состоянием их кристаллической решётки. Значительное искажение кристаллической решётки железа в магнитотвёрдых сплавах магнико повышает их магнитную энергию, но увеличивает твёрдость и хрупкость, что затрудняет их механическую обработку. Детали из таких материалов изготавливают литьём с последующим шлифованием или методами порошковой металлургии.

Надлежащие магнитные качества сплавы приобретают после термообработки, при которой выдерживаются длительность, температура нагрева и скорость охлаждения. Кобальтовые сплавы охлаждают в сильном постоянном магнитном поле, что повышает их магнитные качества.

Таблица 6.3

Характеристики магнитотвёрдых ферромагнетиков

Марка материала и его состав в % по массе |

НС, КА/м |

Вr, Тл |

WВН, КДж/м3 |

ЕХ 9К 15М — легированная сталь ( 1C , 9Cr , 1,5Мо ,7W , 88,5Fe ) 12 КМВ — комол ( 12Co , 6Mo , 12W , 70Fe ) ЮНДК 24 — магнико ( 14Ni , 8Al , 24Co , 3Cu , 51Fe ) 52К Ф13 — викеллой ( 52Co , 13V , 35Fe ) ПтК 76 — платинакс ( 76Pt , 24Co ) |

12,7

19,9

47,8

39,8

318,4 |

0,82

1,05

1,23

0,6

0,79 |

4,4

8,8

31,8

14

95,5 |

Викеллой – сплав железа, кобальта и ванадия (табл. 6.3), обладающий значительной коэрцитивной силой, максимальной энергией до 14 кДж/м3 и поддающийся обработке холодной прокаткой и волочением.

Платинакс — сплав кобальта с платиной (табл. 6.3), весьма дорогой, но обладающий высокой коэрцитивной силой и значительной максимальной удельной энергией. Платинакс используется в электронной промышленности и приборостроении.

Металлокерамические магниты изготовляют из измельчённых магнитотвёрдых сплавов методами порошковой металлургии, позволяющими решить проблему массового безотходного автоматизированного производства деталей небольших размеров со сложной конфигурацией. Смесь порошков сначала прессуют в пресс-формах при давлении 400…800 МПа и температуре спекания компонентов смеси около 1300 ОС, затем полученные изделия подвергают термической или термомагнитной обработке.