- •3.13. Механические характеристики твёрдых электроизоляционных материалов

- •3.14. Тепловые характеристики электроизоляционных материалов.

- •3.15. Вязкость жидких материалов

- •3.16. Смачиваемость, влаго- и водостойкость

- •3.17. Химические характеристики электроизоляционных материалов

- •3.18. Влияние эксплуатационных факторов на качества изоляционных материалов

- •3.19. Требования к электроизоляционным материалам

- •3.20. Газообразные диэлектрики

- •3.21. Жидкие диэлектрики

- •3.22. Твёрдые электроизоляционные материалы

- •3.22.1. Природные электроизоляционные смолы и воскообразные материалы

- •3.22.2. Синтетические высокомолекулярные соединения

- •3.22.3. Полимеризационные синтетические диэлектрики

- •3.22.4 Поликонденсационные синтетические диэлектрики

- •3.22.5. Нагревостойкие высокополимерные диэлектрики

- •3.22.6. Электроизоляционные лаки и эмали

- •3.22.7. Компаунды

- •3.22.8. Волокнистые материалы

- •3.22.9. Пропитанные волокнистые материалы

- •3.22.10. Пластические массы

- •Основные характеристики термопластичных полимеров

- •3.22.11. Плёночные материалы

- •3.22.12. Резины

- •3.22.13. Керамические материалы

- •3.22.14. Стёкла и ситаллы

- •3.22.15. Минеральные диэлектрики

- •3.22.16. Слюда и слюдяные материалы

- •Контрольные вопросы

- •Глава 4. Проводниковые изделия

- •4.1. Провода

- •4.2. Кабели

- •Глава 5. Полупроводниковые материалы

- •5.1. Полупроводники

- •5.2. Очистка полупроводников методом зонной плавки

- •5.3. Влияние внешних воздействий на проводимость полупроводников

- •5.4. Собственная электронная и дырочная проводимость полупроводников

- •5.5. Примесная проводимость полупроводников

- •5.6. Электронно-дырочный переход

- •5.7. Полупроводниковые диоды

- •5.8. Использование полупроводниковых приборов

- •Глава 6. Магнитные материалы

- •6.1. Общие положения

- •6.2. Магнитострикция магнитных материалов

- •6.3. Основные характеристики магнитных материалов

- •6.4. Потери энергии при перемагничивании

- •6.5. Классификация ферромагнитных материалов.

- •6.6. Магнитомягкие материалы

- •6.7. Магнитотвёрдые материалы

- •6.8. Ферриты

- •Литература.

3.13. Механические характеристики твёрдых электроизоляционных материалов

Твёрдость — способность материалов противостоять деформации от статического или динамического сжимающего усилия.

П ластичные

материалы (например, металлы) под

действием приложенного усилия

деформируются и после снятия нагрузки

сохраняют размеры и форму, приобретённые

под её действием.

ластичные

материалы (например, металлы) под

действием приложенного усилия

деформируются и после снятия нагрузки

сохраняют размеры и форму, приобретённые

под её действием.

Т

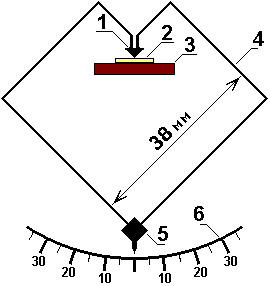

Рис.

3.38. Определение твёрдости методом

Бринелля : 1 — стальной закалённый

шарик; 2 — испытуемый материал; 3 —

массивное основание; P

— усилие вдавливания; D

— диаметр шарика; d,

h

— диаметр и глубина сферического

отпечатка

Твёрдость по Бринеллю равна отношению усилия Р (Н) вдавливания шарика к площади S (мм2) лунки его сферического отпечатка на материале (3.32):

HB = Р/S , МПа . (3.32)

Хрупкие материалы при механической нагрузке разрушаются, не проявляя способности к значительной деформации. Таковы стёкла и керамические материалы.

Упругие материалы (резины, пластикаты) восстанавливают свою форму и объём после прекращения действия внешних сил.

К хрупким, упругим, тонкослойным материалам (бумаги, картоны, слюда, лаковые плёнки), указанные методы определения твёрдости не применимы.

Твёрдость таких материалов определяют методом В.Д. Кузнецова (1887–1963 гг.), основанном на измерении времени затухания колебаний маятника специальной конструкции (рис. 3.39). Маятник, который опирается на испытуемый материал стальными шариками, приводят в колебательное движение, отсчитывая по шкале амплитуду колебаний. Твёрдость материала оценивают по времени, за которое амплитуда колебаний уменьшится вдвое. Затраты энергии на перекатывание опор маятника по мягкому материалу больше, чем по твёрдому, и колебания маятника затухают тем скорее, чем меньше твёрдость испытуемого образца. Для испытания особо твёрдых материалов опоры маятника выполняют в виде алмазных призм, заточенных под углом 90о.

П редел

прочности при растяжении

(Р)

определяют (3.33) на образце материала в

виде стержня с площадью поперечного

сечения SО

(мм2),

к которому прикладывают растягивающее

усилие PР (Н),

увеличиваемое до разрыва образца [1, 3].

редел

прочности при растяжении

(Р)

определяют (3.33) на образце материала в

виде стержня с площадью поперечного

сечения SО

(мм2),

к которому прикладывают растягивающее

усилие PР (Н),

увеличиваемое до разрыва образца [1, 3].

Р = PР / SО , МПа (3.33)

Предел прочности при сжатии (С) определяют (3.34) на образцах материала, имеющих форму цилиндра или куба с площадью поперечного сечения SО (мм2) [1, 3]. Сжимающее усилие Pс (Н) увеличивают до разрушения образца материала.

Рис.

3.39. Маятник Кузнецова: 1 — опорные

призмы; 2 — испытуемый материал; 3.—

основание; 4 — лёгкая рамка; 5 — тело

маятника; 6 — шкала амплитуд

Предел прочности при статическом изгибе (И) определяют (3.35) на образце материала определённой формы [2, 3] толщиной h (мм) с площадью поперечного сечения SО (мм2), свободно лежащего концами на стальных опорах, разнесённых на расстояние L (мм). К середине образца прикладывают прогибающее усилие PИ (Н), нарастающее до разрушения образца или до его прогиба сверх пределов упругости.

И = (1,5·PИ L) / (SО h) , МПа (3.35)

Механические испытания диэлектриков не ограничиваются определением перечисленных характеристик. По стандартным методикам на специальной аппаратуре их испытывают на способность противостоять ударному изгибу, многократному перегибанию, излому, раздиранию, продавливанию, надрыву, оценивают их стойкость к истиранию и воздействию вибраций.