- •Кафедра растениеводства Курсовая работа

- •7.2 Определение требуемой складской емкости для семян,

- •1 Задачи послеуборочной обработки семян и зерна. Технологическая схема послеуборочной обработки зерновых масс

- •Предварительная очистка.

- •Первичная очистка.

- •2 Характеристика хозяйства

- •3 Анализ уборочного периода в хозяйстве

- •4 Послеуборочная обработка зерна и семян

- •4.1 Характеристика зернового вороха, поступающего на ток

- •4.2 Приемное отделение

- •4.3 Предварительная очистка

- •4.4 Активное вентилирование с целью охлаждения и временной консервации зерна

- •4.5 Сушка зерна

- •4.6 Первичная очистка

- •4.7 Сортирование (вторичная очистка)

- •5 Агрономический контроль за послеуборочной обработкой зерна и семян

- •6 Списание убыли

- •7 Хранение зерна и семян

- •7.1 Определение требуемой складской емкости для семян, закладываемых на хранение в закромах насыпью

- •7.2 Определение требуемой складской емкости для семян, закладываемых на хранение в мешках

- •Расчет необходимой емкости и план-схема размещения фуражного зерна

- •7.4 Правила размещения партий зерна и семян. Характеристика режимов и способов хранения, применяемых в сельском хозяйстве

- •7.5 Наблюдения и уход за зерном в период хранения.

4.5 Сушка зерна

Тепловая сушка зерна и семян в зерносушилках – основной и наиболее высокопроизводительный способ. Сушка должна быть правильно организована, и проводиться с наибольшим технологическим эффектом. Сушке подвергается все зерно с влажностью выше критического уровня. Процесс сушки – это способность зерна испарять влагу, когда под действием температуры внутри зерна создается давление паров, которое намного выше, чем давление паров окружающей среды.

Сушка зерна включает несколько физических явлений:

Передача тепла от теплоносителя к зерну.

Испарение влаги с поверхности зерна и диффузия паров в окружающую среду.

Движение влаги из центральных слоёв к периферии.

При таком процессе всхожесть семян не снижается. При сушке зерна устанавливают определенный съем влаги за один пропуск. При сушке семян зерновых культур этот съем должен быть 5 – 6 %, зернобобовых и гречихи – не более 3 %. Сушка – наиболее сложный и энергоемкий процесс. На её долю приходится 2/3 всех затрат на послеуборочную обработку. В Кировской области планируют на сушку весь урожай [8].

Способы сушки зерна:

Все способы сушки зерна основаны на их сорбционных свойствах. Помещая зерно в среду, где будет происходить отдача влаги в виде пара или жидкости наблюдается процесс высушивания. Продолжительность высушивания и эффект влагоотдачи зависят как от самого объекта сушки (культуры, их влажности),так и от состояния и свойств агента сушки, т.е. той среды, которая обладает значительной влагоёмкостью. Влагоотдающая способность семян различна. Самый высокий коэффициент влагоотдачи у гречихи, самый низкий – у бобовых.

1. Первый способ сушки осуществляется путем смешивания зерновой массы с водоотнимающими средствами твёрдой консистенции (активированный уголь, сульфат натрия). Сушка с сульфатом натрия используется для семян зернобобовых. Продолжительность сушки 5 – 10 суток. Смешивание ведут на площадках под навесом, так как присоединение воды к химикату в процессе сушки сопровождается выделением тепла. Также увлажнившийся сульфат натрия может кристаллизоваться, превращаясь в монолит вместе с зерном, поэтому необходимо перемешивание. Отделение химиката от зерна проводят на пневматических зерноочистительных машинах. Использованный химикат после высушивания можно применять повторно. Количество порошка сульфата натрия необходимое для сушки определяется по формуле.

2. Второй способ основан на создании условий, обеспечивающих повышение влагоёмкости окружающей зерно паровоздушной среды. Наиболее распространены сушка в специальных устройствах– зерносушилках и сушка зерна на солнце (воздушно-солнечная сушка),

Воздушно-солнечная сушка – это старейший технологический прием. Зерновую массу рассыпают тонким слоем (10…20 см) на специально устроенных площадках и несколько раз в день ее перелопачивать ограничивает использование этого метода. Он оправдывает себя при сушке небольших партий семян, когда требуется снижение их влажности на 1…3%. Солнечная сушка способствует их послеуборочному дозреванию и делает партии более устойчивыми при хранении. В результате облучения солнцем в зерновой массе частично погибают микроорганизмы. При этом солнечные лучи оказывают наиболее губительное действие на плесени хранения. Режимы тепловой сушки зерна различного назначения, особенности сушки зерна и семян различных культур:

При выборе режима работы сушилки исходят из максимально допустимой температуры нагрева семян, при которой сохраняется их качество и обеспечивается наибольшая производительность сушилки.

Мягкий режим – на сушилках активного вентилирования; оптимальный режим – чередуется сушка и лежкость; ступенчатый – для зерна повышенной влажности.

Для основных зерновых культур температура нагрева составляет 40-450, а температура агента сушки 55-700 – у шахтных сушилок и 90-1300 – у барабанных. Оптимальный режим сушки увязывают с влажностью семян и конструкцией сушилки. Семена с влажностью 26-30% нагревают при сушке не выше 38-400, с влажностью 18-20% - до 450. Перегрев зерна приводит к потере или снижению посевных и технологических свойств. Недостаточный нагрев снижает эффективность сушки и удорожает сушку зерна. Предельная температура нагрева зерна зависит от культуры, назначения, исходной влажности.

Высокая температура агента сушки повышает нагрев зерна и может привести к его перегреву. Недостаточная температура теплоносителя снижает эффективность сушки.

В барабанных сушилках не рекомендуют сушить семена зерновых и нельзя сушить семена зернобобовых, рис, кукурузу, так как они обладают меньшей термостойкостью или склонны к растрескиванию. За один пропуск через сушилку снимают 4 – 6 % влаги. Время нахождения зерна в шахтных сушилках 40 – 60 минут, в барабанных – 15 – 20 минут, в периодических сушилках – до полного снижения влажности [2].

Контроль и учет зерносушилок:

Важнейший показатель правильности технологического процесса сушки – температура нагрева зерна или семян. Его проверяют систематически. Для этого отбирают пробы, которые помещают в деревянные ящики размером 10×10×15 см с крышками. Через отверстие в крышке в зерно на 6…8 мин вводят максимальный термометр, постепенно передвигая его в глубь насыпи, при этом не допускаются соприкосновения ртутного шарика с дном или стенками ящика. Максимальная температура не должна превышать предельно допустимой температуры нагрева для данной партии. Аналогично проверяют и эффективность работы охладительной камеры. При налаживании процесса температуру нагрева зерна проверяют каждый час, при установившемся режиме – через два часа.

Необходим и контроль за температурой агента сушки (отклонение не более ± 30С) Нужную температуру поддерживают регулированием режима работы топки и притоком воздуха в смесительную камеру.

Важнейший показатель работы сушилок – процент съема влаги. С этой целью проверяют влажность зерна и семян до и после сушки. Пробы отбирают после охладительной камеры не реже чем через каждые два часа, а в период установленного режима сушки ежечасно. Данные наблюдений заносят в журнал учета работы зерносушилки и, если температурные режимы в процессе сушки отклоняются от рекомендованных, принимают необходимые меры [8].

Определение производительности зерносушилок:

Для сравнительной оценки работы зерносушилок используют условную единицу производительности, называемой плановой тонной (единица)

Плановая тонна (единица) - это 1 тонна просушенного зерна при снижении влажности на 6%, для перевода просушенного зерна в плановые, используют специальные коэффициенты из таблиц. Паспортная производительность любой сушилки приводится по пшенице, влажностью до 15%, засоренностью до 5% для сушки продовольственного и фуражного зерна. При сушке семенного зерна вводится поправочный коэффициент 0,5-0,6.

Использование активного вентилирования подогретым воздухом для сушки семян:

Зерно в закромах иногда сушат не подогретым атмосферным воздухом. Основной недостаток этого метода – зависимость от погодных условий. В Нечерноземной зоне таким путем редко удается высушить зерно до кондиционной влажности. Поэтому во влажных районах при сушке зерна в закромах наружный воздух подогревают на 3-60, что позволяет вентилировать зерно круглосуточно и при любой погоде. Из чисто экономических соображений установки этого типа используют для медленной сушки зерна при небольших удельных подачах воздуха, сводя к минимуму расходы энергии и затраты на оборудование установки.

Сушка зерна в закромах экономически эффективна только при максимальной загрузке установки и высоте слоя не менее 1,5-2,0м. Зерно с влажностью выше 22% загружать таким слоем опасно. Поэтому его загружают послойно, в 2-3 приема; сначала высушивают первый слой, затем добавляют и сушат новый слой зерна.

Одной из основных конструкций для медленной сушки зерна в закромах является литовская установка, а также бункера активного вентилирования[2].

Характеристика основных типов зерносушилок:

Наиболее широко используются в сельском хозяйстве два типа сушилок – барабанные и шахтные. Все сушилки имеют определённые достоинства и недостатки. Так в шахтных сушилках нельзя обрабатывать зерно влажностью более 30% и засорённое соломой. В барабанных сушилках нельзя сушить обрабатывать бобовые , кукурузу, рис. Это связано с высокой температурой. В шахтных сушилках на один пропуск требуется 40 – 60 минут. При этом основным параметром является температура нагрева семенного зерна. Она не должна превышать 45оС. Чем влажнее зерно, тем меньше температура нагрева зерна и теплоносителя. В зависимости от влажности зерна температура нагрева его изменяется на 2 – 3оС, а температура теплоносителя повышается или понижается на 5оС. В сельском хозяйстве имеются стационарные и передвижные сушилки шахтного типа СЗС – 8, СЗШ – 8, СЗШ – 16 и барабанного типа СЗСБ – 8, СЗСБ – 4 и другие.

В хозяйстве имеются 4 шахтные сушилки СЗШ-16А, производительностью 20 т/час.

Рабочий процесс сушки зернового материала протекает следующим образом. Влажный материал загрузочными нориями через надсушильные бункера подается в шахты и заполняет их. В противном случае агент сушки будет свободно проходить в местах отсутствия зернового материала, а заполненная часть не будет продуваться им. Излишки подаваемого норией зерна по зернопроводам возвращаются в приемный бункер загрузочных норий. Зерновой материал, медленно опускаясь по шахте, пронизывается агентом сушки и подсушивается.

Агент сушки от топки по воздуховоду поступает в пространство между шахтами и одновременно подается к обеим шахтам.

Высушенное зерно выводится из шахт разгрузочными устройствами и с помощью норий направляется в охладительные колонки .

Скорость движения зернового материала по шахте вниз, а, следовательно, и время сушки регулируют изменением размаха движения каретки из одного крайнего положения в другое.

После сушки зерно передается в зерноочистительные машины.

Сушильные шахты могут работать параллельно и последовательно.

При параллельной работе сушка зернового материала ведется двумя параллельными потоками. Каждый поток проходит сушку в шахте, а затем охлаждение в охладительной колонке. При последовательной работе зерновой материал пропускают через первую сушильную шахту, затем охладительную колонку, затем во вторую сушильную шахту для повторной сушки. После охлаждения во второй охладительной колонке зерно отправляют на очистку. Перестройка шахт с параллельной работы на последовательную и наоборот достигается перестановкой клапанов распределителей в зернопроводах.

Многократная сушка зернового материала возможна и при параллельной работе шахт. В этом случае после заполнения шахт и охладительных колонок подачу влажного зерна прекращают, а подсушенное после первого прохода и охлажденное зерно возвращают обратно в сушильные шахты. По достижении требуемой влажности циркуляцию прекращают и зерно подают на обработку в зерноочистительные машины.

При сушке по замкнутой системе необходимо периодически добавлять в шахты сырое зерно, так как в процессе сушки объем зернового материала уменьшается и уровень его в шахтах снижается [4].

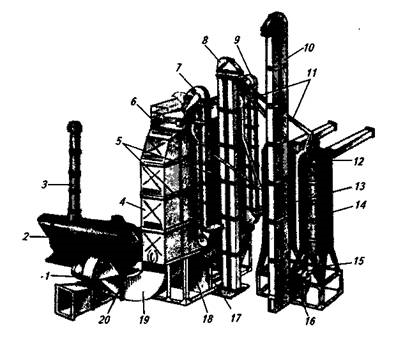

Рисунок 3- Технологическая схема СЗШ-16А

Шахтная сушилка СЗШ-16А :1, 12 - вентиляторы; 2- топка; 3 - выпускная труба; 4-диффузор; 5-сушильные камеры; 6, 16, 18- бункера; 7… 10- нории; 11- зернопроводящие трубы; 13, 14- охладительные колонки; 15-шлюзовой затвор; 17- разгрузочное устройство; 19- патрубок; 20 - трубопровод

Режимы сушки семенного зерна:

Предельно допустимая температура нагрева зерна. Перегрев зерна приводит к потере или снижению посевных и технологических свойств. Недостаточный нагрев снижает эффективность сушки и удорожает сушку зерна. Предельная температура нагрева зерна зависит от культуры, назначения, исходной влажности.

Оптимальная температура агента сушки. Высокая температура агента сушки повышает нагрев зерна и может привести к его перегреву. Недостаточная температура теплоносителя снижает эффективность сушки.

Особенности сушки в сушилках различного типа. В барабанных сушилках не рекомендуют сушить семена зерновых и нельзя сушить семена зернобобовых, рис, кукурузу. За один пропуск через сушилку снимают 4 – 6 % влаги. Время нахождения зерна в шахтных сушилках 40 – 60 минут, в барабанных – 15 – 20 минут, в периодических сушилках – до полного снижения влажности.

Контроль качества сушки и учёт работы сушилок:

Для работы на сушилке необходимо изучить её паспортные данные и строго соблюдать рекомендации по сушке. Важнейший показатель правильности технологического процесса сушки – температура нагрева зерна или семян. Этот показатель проверяется систематически. Для определения температуры нагрева отбирают пробы. Установленная при этом максимальная температура не должна превышать предельно допустимой температуры нагрева для данной партии. При налаживании работы сушилок температуру нагрева зерна проверяют каждый час, а при установившемся режиме – через два часа. Необходим контроль – за температурой агента сушки.

Производительность сушилок характеризуют: количеством испаренной влаги к килограммах за 1 час, тонно – процентами снижения влажности и др. Так как производительность их зависит от начальной и конечной влажности зерна и семян, их целевого назначения и культуры, установлен единый показатель – плановая тонна, или плановая единица сушки, характеризующая снижение влажности 1 тоны продовольственной пшеницы на 6 % (с 20 до 14 %). В техническом паспорте, руководствах и рекомендациях по сушке производительность сушилок приводят в плановых тоннах [8].

При уборке урожая зерна с повышенной влажностью, широко распространилась сушка способом активного вентилирования, подогретым воздухом. Технически его осуществляют, используя бункера для активного вентилирования, оснащённые подогревателями воздуха или специально смонтированные камерные сушилки под крышей с двойным полом. Эта сушка создаёт условия для послеуборочного дозревания семян, исключает перегрев, так как не применяется высокая температура агента сушки. Недостаток этого способа состоит в неравномерном обогреве семян и в некоторой неравномерности их высушивания по слоям насыпи: нижний слой нагревается и высушивается больше. Однако использование низкой температуры исключает вредные воздействия, а перемешивание зерновой массы при её транспортировании после сушки в значительной степени выравнивает влажность. Сушку заканчивают, когда влажность верхнего слоя насыпи снизится до 16 – 17% [10].

Дефектные зерна:

Появление запаренных зерен.

Причина – понижение температуры и недостаточный расход агента сушки, он насыщается влагой до предельного состояния и препятствует испарению влаги из зерна. Можно избавиться повышением температуры и скоростью прохождения.

Появление поджаренных или подогретых зерен, зерен с морщинистой оболочкой.

Причина – повышения агента сушки. Пути преодоления – пониженная температура агента сушки.

Снижение количества и ухудшения качества клейковины.

Причина – повышенная температура агента сушки, замедленное движение зерна в шахте. Необходимо снизить температуру агента сушки и увеличить пропускную способность выпускного устройства.

Таблица 6 – Режимы сушки семенного зерна в хозяйстве

Культура |

Влажность, % |

Марка сушилки |

Число пропусков |

Температура, оС |

||

исходная |

конечная |

семян |

теплоносителя |

|||

Озимая рожь |

20 |

13 |

СЗШ-16А |

1 |

45 |

65 |

Пшеница ЭС |

24 |

14 |

СЗШ-16А |

1 2 |

43 45 |

60 65 |

Ячмень |

18 |

14 |

СЗШ-16А |

1 |

45 |

70 |

Овес |

18 |

14 |

СЗШ-16А |

1 |

45 |

70 |

Вывод: озимую рожь, ячмень, овес пропускаем через сушилку СЗШ-16 по одному раза. Пшеницу ЭС пропускаем два раза, так как сушилка снимает влажность за один пропуск только на 4 – 5%.

Расчет производительности сушилки проводится по формуле:

Рс = (Сс*Кс) / (Дк*Тсм*Псм*Ксм*Кк*Кв), (9)

где Рс - Требующаяся производительность сушильного оборудования, т/час;

Сс - Сезонное количество зерна данной культуры, подлежащее сушке, т;

Кс - Коэффициент суточной неравномерности поступления зерна (1,6 – 1,8); Дк - Количество дней уборки;

Тсм - Продолжительность смены (10 ч);

Псм - количество смен в сутки(2)

Ксм - Коэффициент использования времени смены (0,8 – 0,9);

Кк - Коэффициент, учитывающий культуру (пшеница, ячмень, овёс – 1,0; гречиха, озимая рожь – 1,25; горох – 0,5).

Кв - Коэффициент, учитывающий изменение производительности в зависимости от начальной влажности зерна;

Рсз рожь = (1029,4*1,6)/(27*10*2*0,8*1,25*1,0) = 3т/ч

Рс пшеницаЭС =(387*1,6)/(16*10*2*0,8*1,0*1,46) = 2т/ч

Рс ячмень =(630*1,6)/(22*10*2*0,8*1,0*0,8)=3 т/ч

Рс овса = (562,5*1,6)/(16*10*2*0,8*1,0*1,0) = 3,5т/ч

Таким образом, производительность машины предварительной очистки различная в зависимости от культуры, количества дней уборки, влажности и степени засоренности. Наибольшая производительность машины предварительной очистки у овса – 3,5т/ч; наименьшая пшеницы –2т/ч.

Рассчитываем фактическую производительность машин по формуле:

Пр = (0,85*Кк*Оп) / Кв (10)

где Пр – фактическая производительность сушилки, т/час;

0,85 – коэффициент использования эксплуатационного времени;

Кк – коэффициент, учитывающий культуру;

Оп – паспортная производительность сушилки, т/час;

Кв – коэффициент, учитывающий первоначальную влажность зерна.

Пр рожь = (0,85*1,25*80)/1,0*0,5= 42,5т/ч

Пр пшеница ЭС =(0,85*1,0*80)/1,46* 0,5 = 85т/ч

Пр ячмень =(0,85*1,0*80)/0,8*0,5 = 34т/ч

Пр овес = (0,85*1,0*80)/0,8*0,5= 34т/ч

В практике зерносушения очень важен учёт изменений в массе партии вследствие испарения влаги. Поэтому искомый процент убыли находят по формуле:

Х = 100*(а – б) /(100 – б) , (11)

где Х – искомая убыль массы за счет влажности, %;

а – влажность на входе, %;

б – влажность на выходе, %.

Х рожь = 100*(20-13)/(100-13) =8,0% (90т)

Х пшеница ЭС = 100*(24-14)/(100-14) =11,6%(4,8т)

Х ячмень = 100*(18-14)/(100-18) =4,8 %(30,2т)

Х овес = 100*(18-14)/(100-18) =4,8 %(27т)

Таблица 7 – Убыль массы зерна после сушки

Культура |

Количество зерна подлежащие сушке |

Убыло за счет снижения влажности |

Всего осталось,т |

|

% |

т |

|||

Озимая рожь |

1029,4 |

8,0 |

90 |

939,4 |

Пшеница ЭС |

359,6 |

11,6 |

4,8 |

354,8 |

Ячмень |

579,7 |

4,8 |

30,2 |

549,5 |

Овес |

505,7 |

4,8 |

27 |

478,7 |

Анализируя расчеты, можно сделать вывод, что машины справляются с работой по сушке всех культур, кроме озимой ржи. Таким образом, после сушки осталось: озимой ржи –939,4; пшеницы ЭС –354,8т; ячменя –549,5т; овса –478,7т.