- •Кафедра растениеводства Курсовая работа

- •7.2 Определение требуемой складской емкости для семян,

- •1 Задачи послеуборочной обработки семян и зерна. Технологическая схема послеуборочной обработки зерновых масс

- •Предварительная очистка.

- •Первичная очистка.

- •2 Характеристика хозяйства

- •3 Анализ уборочного периода в хозяйстве

- •4 Послеуборочная обработка зерна и семян

- •4.1 Характеристика зернового вороха, поступающего на ток

- •4.2 Приемное отделение

- •4.3 Предварительная очистка

- •4.4 Активное вентилирование с целью охлаждения и временной консервации зерна

- •4.5 Сушка зерна

- •4.6 Первичная очистка

- •4.7 Сортирование (вторичная очистка)

- •5 Агрономический контроль за послеуборочной обработкой зерна и семян

- •6 Списание убыли

- •7 Хранение зерна и семян

- •7.1 Определение требуемой складской емкости для семян, закладываемых на хранение в закромах насыпью

- •7.2 Определение требуемой складской емкости для семян, закладываемых на хранение в мешках

- •Расчет необходимой емкости и план-схема размещения фуражного зерна

- •7.4 Правила размещения партий зерна и семян. Характеристика режимов и способов хранения, применяемых в сельском хозяйстве

- •7.5 Наблюдения и уход за зерном в период хранения.

4.2 Приемное отделение

Зерновой ворох, поступающий с полей и не идущий на предварительную очистку, можно закладывать в емкости для приема вороха. В качестве приемных емкостей используют завальные ямы, устроенные в грунте, аэрожелоба, а при занятости их, открытые площадки. Этот ворох без вентилирования может лежать только 1-2часа. Существует 2 варианта временного хранения:

- активное вентилирование в аэрожелобах:

1. охлаждение зерна до t +5+1оC – это дает резкое замедление интенсивности дыхания и развития плесени. При t наружного воздуха +15+20оC зерно в аэрожелобе можно хранить в течение 14 дней, если влажность до 20%. При влажности 24-25% зерно можно хранить до 8 дней; если влажность > 30%, то зерно можно хранить в течение 2 суток;

2. сушка зернового вороха в аэрожелобе;

- перемещение зерна из 1 бункера активного вентилирования в другой.

Лучшими являются аэрожелоба, худшими – завальные ямы.

Аэрожелоба – это установки, предназначенные не только для транспортирования (выгрузки зерна), но и для активного вентилирования. Каждый аэрожелоб состоит из переходного патрубка (диффузора), двухсекционного канала и выпускной воронки. Как устройство для активного вентилирования, аэрожелоб обеспечивает необходимое охлаждение, подсушивание и профилактическое проветривание зерновой массы. При подаче воздуха в нижний канал вентилятором среднего давления зерно, находящееся на сите в самом конце канала, начинает перемещаться к выпускным воронкам транспортера.

В результате зерно перемещается вдоль канала и стекает на транспортер. При закрытой заслонке воздушный поток изменяет направление движения и выходит через насыпь зерна, обеспечивая ее вентилирование.

Эффект пневматической транспортировки зерна достигается установкой чешуйчатого сита, обеспечивающего направленный выход воздуха вдоль по каналу. Производительность аэрожелоба при разгрузке 20-40 т/ч. Зерновой ворох можно хранить две недели [4].

В задании приёмное отделение представлено тремя аэрожелобами объёмом 60 м³ и одной завальной ямой объёмом 30м³.

Расчет емкости, необходимой для количества зерна, поступающего ежедневно на ток, проводят по формуле:

V = М / m, где (4)

М – масса зернового вороха, поступающего в сутки, т;

m – объемная масса 1м3

Vоз рожь = 42 / 0,75 = 56 м3

Vпшеница ЭС = 25,2 / 0,85 = 29,6м3

Vячмень = 29,4 / 0,70 =42м3

Vовес = 35 / 0,55 = 63,6м3

Данного объема (180м3) в аэрожелобах и завальной яме (30м2) вполне хватает для приема поступающего с поля зернового вороха.

Данному хозяйству можно порекомендовать отказаться от завальной ямы и порекомендовать строительство приемных бункеров с аэрожелобами при реконструкции пунктов в целях увеличения емкостей для временного хранения зерна до сушки

4.3 Предварительная очистка

Предварительная очистка – это вспомогательная операция по очистке зерна, её проводят для обеспечения благоприятных условий при выполнении последующих технологических операций послеуборочной обработки зерна, главным образом его сушки. Эта очистка вороха повышает его устойчивость к факторам порчи, особенно развитию самосогревания.

Предварительная очистка – срочная вспомогательная операция по очистке зерна.

Машины предварительной очистки должны выполнять очистку свежеубранного зернового вороха влажностью до 40% с содержанием сорной примеси до 20%, в том числе фракции соломистых примесей до 5%. В процессе очистки должно выделяться не менее 50% сорной примеси, в том числе практически вся соломистая примесь.

В очищенном материале содержание соломистых примесей длиной частиц до 50 мм должно быть не более 0,2%, а частиц длиной более 50 мм не должно быть. Содержание полноценных зёрен в отходах не должно превышать 0,05% от массы зерна основной культуры в исходном материале. В процессе предварительной очистки зерновой ворох разделяется на две фракции: очищенное зерно и отходы.

Предварительная очистка наиболее эффективна только в том случае, если проводится сразу же при поступлении зерна на ток. Задержка с очисткой даже на ночь связана с опасностью снижения качества и самосогревания зерна [5].

Предварительную очистку осуществляют в сельскохозяйственном производстве: ЗД-10.000 (20т/ч), МПО-50 (50т/ч) – эти машины удаляют легкие примеси, но не удаляют подзеленок. Передвижные ворохоочистители: ОВП-20 или 20А (20т/ч), ОВС-25, ЗВС-25А, К-527А.

В хозяйстве применяется 4 машины ОВС – 25.

Машина самопередвижная предназначена для предварительной и первичной очистки семян.

Технический процесс.

При движении машины скребковые питатели из бунта (шириной не более 4,5 м) подают очищающий материал к нижней головке загрузочного транспортёра, который направляет материал в приёмный лоток, где шнек-распределитель равномерно распределяет материал по ширине машины.

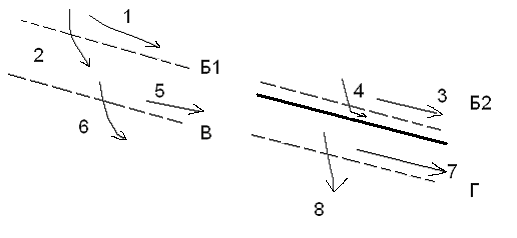

Клапан питателя и делитель равными частями распределяют материал в два аспирационных канала, где поток воздуха отделяет лёгкие частицы. Более тяжёлые частицы осаждаются в осадочной камере, а остальные частицы, пройдя инертный пылераспределитель, попадают в пневмотранспортёр. Материал, разделённый на две части прошедший воздушную очистку, попадает на решето Б1 верхнего и нижнего решётных станов. На фрикционном решете Б1 очищенный материал делится на две равные по массе части. Сход с решета Б1, содержащий более крупную часть зерна и крупные примеси, поступает на решето Б2, на котором отделяются крупные примеси и сходят в шнек для фуражных отходов, а прошедшее через решето чистое зерно поступает по скатной доске в шнек отгрузочного транспортёра.

Проход через решето Б1 – более мелкая часть зерна и мелкие примеси – поступают последовательно на решёта В и Г. они имеют одинаковый размер отверстий, выделяют из зерна подав, щуплое и травмированное зерно, которое по скатной доске поступает в шнек для фуражных отходов, а сход очищенного зерна с решета Г поступает вместе с проходом решета Б2 в шнек отгрузочного транспортёра. После прохода машины образуется три разных компонента: чистое зерно, фуражные отходы и лёгкие примеси. Отгрузочный транспортёр выводит очищенное зерно из машины и отправляет на транспорт или укладывает в бунт.

Оценка качества работы машины определяется полнотой разделения и потерей зерна в отходы.

Полнота разделения для машин предварительной очистки должна быть не менее 0,5. Допустимые потери зерна не более 0,2%. На полноту разделения, потери зерна в отходы и максимальную производительность данных машин большое влияние оказывает регулирование питающих устройств, воздушной и решётной систем и правильно подобранный размер отверстий решета.

В машине ОВС-25 используется универсальная четырех решетная двухъярусная схема.

Рисунок 1- Технологическая схема ОВС-25

1 (сход)– 50% Вороха

2(проход)- 50% Вороха

3 (сход)- Крупные примеси

4 (проход)- В отгрузочный транспортер

5(сход) – Щуплое и полноценное зерно

6(проход)- Мелкие примеси

7 (сход) – Полноценное зерно в отгрузочный транспортер

8 (проход)- Фураж (битое и щуплое зерно)

Ориентировочно решёта подбирают по таблице. Затем окончательно уточняют и корректируют, пользуясь лабораторными решётами.

Разделительное решето Б1 при очистке зерна пшеницы должно быть с прямоугольными отверстиями шириной 2,2…3,0 мм, в комплекте машины имеются решёта с данными отверстиями. Для полбора берут решёта со средней шириной отверстий 2,6 мм, на него насыпают 1-1,5 кг исходного материала. Колебательными движениями вдоль отверстий просеивают материал, периодически очищая рукой отверстия решета с нижней стороны. Если проходит более 50% материала, опыт повторяют на решете меньшего размера, если проходит менее 50%, то берут решето с большим размером отверстий и т.д. до тех пор, пока материал не разделится на две равные части. Сходом с решета Б1 подбирают решето Б2, на решете на решете должны остаться только крупные примеси, которых не должно быть в проходе.

Наряду с регулировкой решёт необходимо отрегулировать питающую систему. Оптимальную загрузку машины определяют по загрузке решёт и других рабочих органов, а также по производительности машины.

Изменением расстояния между подпружиненным клапаном и валиком регулируют подачу материала на очистку. Правильность выбранной величины подачи материала определяют осмотром загрузки решёт. В начале решета Б1 слой должен иметь толщину, для крупносемянных культур 6-10 мм, для мелкосемянных 3-5 мм. В конце решета Б1 слой должен уменьшиться в два раза. Решето Б2 должно быть покрыто семенами основной культуры на 75-80% его длины, допустимо наличие отдельных семян на последней четверти решета. Сортировальные и подсевные решёта должны быть нормально загружены. Машина ОВС-25 имеет автоматически регулируемую загрузку. При перегрузке свыше 25% или при забивании посторонними предметами временно отключается механизм самохода и электродвигатель привода загрузочного транспортёра.

Регулирование воздушных систем сводится к регулированию воздушного потока в аспирационных каналах. Можно регулировать общую скорость воздушного потока дроссельной заслонкой на выходном патрубке вентилятора, либо изменять частоту вращения вентилятора. При обработке зернового вороха повышенной влажности скорость воздушного потока увеличивается. В канале второй аспирации скорость воздушного потока должна быть большей. Для такого регулирования в каждом канале установлены заслонки.

Заслонку канала первой аспирации открывают на 1/3, заслонку канала второй аспирации – полностью и скорость вращения вентилятора или заслонкой на выходном патрубке устанавливают необходимую скорость воздушного потока.

Правильность режима воздушной очистки контролируют по составу выходов из осадочных камер. При обработке семенного материала скорость воздушного потока увеличивают.

Передвижной очиститель вороха ОВП-20А предназначен для очистки на открытых токах зерновых и других сельскохозяйственных культур после уборки комбайном. Наряду с очисткой от примесей ОВП-20А рассчитана частичное сортирование зерна до кондиций, соответствующих продовольственному зерну.

Скорость машины при очистке подбирают такой, чтобы решетные станы были полностью загружены и через каждые 5-10 минут работы в приемной камере образовывались излишки зерна, которые обнаруживаются по зерносливу на отгрузочном транспортере. При появлении излишек зерна механизм самопередвижения выключают и включают после того, как излишки сойдут по зерносливу.

В комплект машины входит 28 решет с продолговатыми отверстиями и 12 с круглыми отверстиями.

Производительность машин по каждой культуре с учетом влажности и засоренности вороха:

Рпо = (Сск*Кс*Кч) / (Дк*Тсм*Псм*Ксм*Квс*Кк) (5)

где Рпо – Требующаяся производительность машин предварительной очистки, т/ч;

Сск – Сезонное количество зерна данной культуры, обрабатываемое на пункте, т;

Псм – Количество семян (2);

Кс – Коэффициент суточного поступления зерна (1,6 – 1,8);

Кч – Коэффициент часовой неравномерности поступления зерна (1,26 – 1,62);

Дк – Количество дней уборки;

Тсм – Продолжительность смены (10 ч);

Ксм – Коэффициент использования времени смены (0,8 – 0,9);

Квс – Коэффициент, учитывающий первоначальную влажность и засоренность зерна;

Кк – Коэффициент перевода производительности на культуру (пшеница – 1,0; озимая рожь – 0,9; ячмень – 0,8; овёс – 0,7).

Рпо озимой ржи = (1125*1,6*1,26)/(27*10*2*0,9*0,9*0,9)= 5,8т/ч

Рпо пшеницы ЭС = (387*1,6*1,26)/(16*10*2*0,9*0,7*1,0)=3,8 т/ч

Рпо ячмень = (630*1,6*1,26)/(22*10*2*0,9*1,0 *0,8)= 4,1т/ч

Рпо овес = (562,5*1,6*1,26)/(16*10*2*0,9*1,0*0,7)= 5,6т/ч

Таким образом, производительность машины первичной очистки различная в зависимости от культуры, влажности и степени засоренности. Наибольшая производительность машины предварительной очистки у озимой ржи –5,8 т/ч; наименьшая у пшеницы – 3,8 т/ч. Поэтому предлагается взять в аренду машину предварительной очистки в соседнем хозяйстве и купить на следующий год.

Теперь рассчитаем фактическую производительность машин предварительной очистки по формуле:

Пр = Кк*К1*К2*Пп , (6)

где Пр – Фактическая производительность машин предварительной очистки; Кк –Коэффициент перевода производительности на культуру;

К1 – Коэффициент изменения производительности в зависимости от влажности зерна;

К2 – Коэффициент изменения производительности в зависимости от засоренности зерна;

Пп – Паспортная производительность машин, т/ч;

В хозяйстве имеется 4 машины ОВС – 25, суммарной производительностью 100т/ч.

Пр оз.рожь = 0,9*0,9*0,98*100= 79,3 т/ч

Пр пшеницы ЭС = 1,0*0,7*0,94*100 = 65,8 т/ч

Пр ячменя = 0,8*0,9*0,98*100=70,5 т/ч

Пр овса = 0,7*0,9*0,98*100= 61,7т/ч

Из обобщенных данных видно, что мощностей хватает на все культуры.

Расчёт по убыли массы зерна после предварительной очистки за счёт снижения влажности и засорённости:

Х = 100*(а – б)/(100 – б), (7)

где Х – искомая убыль массы за счет влажности, %;

а – влажность на входе, %;

б – влажность на выходе, %.

Х = (в – г)*(100 – д)/(100 – г), (8)

где Х – искомая убыль массы за счет засоренности, %;

в – сорная примесь на входе, %;

г – сорная примесь на выходе, %;

д – размер убыли в массе за счет снижения влажности, %.

Если соломы менее 5%, то машины предварительной очистки удаляют 1-2% влаги, 50% сорной примеси и всю соломистую примесь. Но у ячменя соломистая примесь составляет 6 %, следовательно следовательно, её нужно пропустить два раза через машину, чтобы удалить всю соломистую примесь. При этом влаги удалится 4%.

Х (1) озимая рожь = 100*(22-20)/100-20= 2,5% ( 28,1 т)

Х(1)пшеница ЭС = 100*(26-24)/100-24= 2,6% ( 10 т)

Х(1)ячмень = 100*(20-18)/100-18= 2,4% ( 15,1 т)

Х(1)овес = 100*(20-18)/100-18= 2,4 %( 13,5 т)

Х(2)озимая рожь = (12 - 6) * (100- 2,5)/100 - 6 = 6,0%( 67,5 т)

Х(2)пшеница ЭС = (9,0-4,5) * (100-2,6)/100-4,5 = 4,5%(17,4 т)

Х (2)ячмень = (11-5,5) * (100- 2,4)/100-5,5 = 5,6%(35,2 т)

Х(2)овес = (15–7,5) * (100 – 2,4)/ 100 –7,5= 7,8%(43,8 т)

Таблица 4 – Убыль массы зерна после предварительной очистки

Культуры |

Валовое производство |

Убыль за счет влажности |

Убыль за счет засоренности |

Всего осталось, т |

||

% |

т |

% |

т |

|||

Озимая рожь |

1125 |

2,5 |

28,1 |

6,0 |

67,5 |

1029,4 |

Пшеница ЭС |

387 |

2,6 |

10 |

4,5 |

17,4 |

359,6 |

Ячмень |

630 |

2,4 |

15,1 |

5,6 |

35,2 |

579,7 |

Овес |

562,7 |

2,4 |

13,5 |

7,8 |

43,8 |

505,7 |

Масса зерна, засорённость и влажность после предварительной очистки:

Озимая рожь:1029,4 т, влажность 20 %, сорная примесь 6 %

Пшеница:359,6 т, влажность 24 %, сорная примесь 4,5 %

Ячмень:579,7 т, влажность 18 %, сорная примесь 7,5 %

Овёс: 505,7 т, влажность 18 %, сорная примесь 5,5 %