- •Технические средства автоматизации

- •660041, Г. Красноярск, пр. Свободный, 79

- •Введение

- •Лабораторная работа 1. Изучение бесконтактного емкостного выключателя

- •Порядок выполнения

- •Лабораторная работа 2. Изучение бесконтактного индуктивного выключателя

- •Порядок выполнения

- •Лабораторная работа 3. Изучение оптического датчика

- •Порядок выполнения

- •Лабораторная работа 4. Изучение индуктивного преобразователя перемещения

- •Порядок выполнения

- •Лабораторная работа 5. Изучение устройства и принципа действия бесконтактного датчика с индуктивно-трансформаторным преобразователем

- •Порядок выполнения

- •Лабораторная работа 6. Тепловые измерительные преобразователей

- •Порядок выполнения

- •Лабораторная работа 7. Исследование тепловых измерительных преобразователей и пид-регулятора

- •Порядок выполнения

- •Лабораторная работа 8. Система контроля уровня жидкости в резервуаре

- •Порядок выполнения

Министерство образования и науки Российской Федерации

Сибирский федеральный университет

Технические средства автоматизации

Лабораторный практикум

Электронное издание

Красноярск

СФУ

2013

УДК681.5(075.8)

ББК38.6-5я73

Д863

Составители: А.П. Прокопьев, Р.Т. Емельянов

Т863 Технические средства автоматизации: лаб. практикум [Электронный ресурс] / сост. А.П. Прокопьев, Р.Т. Емельянов. – Электрон. дан. – Красноярск: Сиб. федер. ун-т, 2013. – Систем. требования: PC не ниже класса Pentium I; 128 Mb RAM; Windows 98/XP/Vista/7; Adobe Reader V8.0 и выше. – Загл. с экрана.

В лабораторном практикуме рассматриваются технические средства автоматизации: первичные преобразователи (датчики) технологической информации; программный ПИД-регулятор, сигнализатор уровня жидкости, используемые в автоматизированных системах управления технологическими процессами. Учебное пособие подготовлено на кафедре «Инженерные системы зданий и сооружений».

Предназначен для студентов, обучающихся по направлению 270800 «Строительство» подготовки бакалавров.

УДК681.5(075.8)

ББК38.6-5я73

© Сибирский

федеральный

университет, 2013

Учебное издание

Подготовлено к публикации редакционно-издательским

отделом БИК СФУ

Подписано в свет __.__.2013 г. Заказ ____.

Тиражируется на машиночитаемых носителях.

Редакционно-издательский отдел

Библиотечно-издательского комплекса

Сибирского федерального университета

660041, Г. Красноярск, пр. Свободный, 79

Тел/факс (391) 206-21-49. E-mail rio@sfu-kras.ru

http://rio.sfu-kras.ru

Введение

Под автоматизацией технологических процессов понимается выполнение этих процессов с ограниченным участием человека. Автоматическое управление процессом происходит без участия человека.

Совокупность технологического оборудования и реализуемого на нем технологического процесса является технологическим объектом управления (ТОУ). Человеко-машинную систему, обеспечивающую автоматизированный сбор и обработку информации, необходимой для управления называют автоматизированной системой управления (АСУ). Таким образом, АСУ технологическим процессом (АСУ ТП) – это АСУ для выработки и реализации управляющих воздействий на ТОУ в соответствии с принятым критерием управления – показателем, характеризующим качество работы ТОУ и принимающим определенные значения в зависимости от управляющих воздействий. Совокупность совместно функционирующих ТОУ и АСУ ТП образует автоматизированный технологический комплекс (АТК).

АСУ ТП отличается от автоматизированной системы регулирования (АСР) более совершенной организацией потоков информации; практически полной автоматизацией процессов получения и обработки информации; возможностью активного диалога оперативного персонала с управляющими вычислительными машинами (УВМ) в процессе управления для выработки наиболее эффективных решений; более высокой степенью автоматизации функций управления, включая пуск и остановку оборудования [3].

Типовые средства автоматизации могут быть техническими, аппаратными, программно-техническими и общесистемными [4].

К техническим средствам автоматизации (ТСА) относят:

датчики;

исполнительные механизмы;

регулирующие органы (РО);

линии связи;

вторичные приборы (показывающие и регистрирующие);

устройства аналогового и цифрового регулирования;

программно-задающие блоки;

устройства логико-командного управления;

модули сбора и первичной обработки данных и контроля состояния технологического объекта управления (ТОУ);

модули гальванической развязки и нормализации сигналов;

преобразователи сигналов из одной формы в другую;

модули представления данных, индикации, регистрации и выработки сигналов управления;

буферные запоминающие устройства;

программируемые таймеры;

специализированные вычислительные устройства, устройства допроцессорной подготовки.

К программно-техническим средствам автоматизации относят:

аналого-цифровые и цифро-аналоговые преобразователи;

управляющие средства;

блоки многоконтурного аналогового и аналого-цифрового регулирования;

устройства многосвязного программного логического управления;

программируемые микроконтроллеры;

локально-вычислительные сети.

К общесистемным средствам автоматизации относят:

устройства сопряжения и адаптеры связи;

блоки общей памяти;

магистрали (шины);

устройства общесистемной диагностики;

процессоры прямого доступа для накопления информации;

пульты оператора.

Измерения технологической информации осуществляются при помощи измерительных преобразователей, использующих те или иные физические принципы. На объект измерения обычно устанавливается датчик, который состоит из одного или нескольких измерительных преобразователей.

Датчик – это устройство, воспринимающее измеряемый параметр и вырабатывающее соответствующий сигнал в целях передачи его для дальнейшего использования или регистрации. Часто в технической литературе понятия датчиков (pick up) и измерительных преобразователей (sensor) между собой не разделяют, и измерительные преобразователи называют просто датчиками. Хотя с функциональной точки зрения понятия измерительного преобразователя и датчика совпадают, но в конструкторской практике под датчиком следует понимать первичный измерительный преобразователь, заключенный в корпус и снабженный устройствами для его установки и фиксации на объекте, а также кабелем для передачи сигнала и соответствующими разъемами.

В общем случае датчик содержит чувствительный элемент ЧЭ и преобразующий элемент ПЭ (рис. В1). В большинстве современных систем автоматики выходной сигнал датчика является электрическим и представляется током или напряжением [1].

Таким образом, измерительное преобразование представляет собой отражение одной физической величины с помощью другой физической величины или набора таких физических величин. Выполняющий измерительное преобразование датчик работает в реальных производственных условиях эксплуатации, зачастую весьма тяжелых, связанных с высокими давлениями и температурами при влиянии агрессивных сред. На датчик одновременно воздействует большое число параметров. Среди этих параметров только один является измеряемой величиной, а все остальные представляют собой внешние параметры, характеризующие производственную среду. Эти внешние параметры являются в данном случае помехами. Каждый датчик должен на фоне помех наилучшим образом реагировать на измеряемую входную величину, вырабатывая соответствующую выходную величину или код выходной величины [5].

Рис.

В1. Структура датчика с электрическим

выходным сигналом: х

– физическая величина (контролируемый

параметр объекта);

– выходное напряжение с датчика;

– выходное напряжение с датчика;

– напряжение питания

– напряжение питания

Выходной сигнал датчика может быть аналоговым или дискретным (цифровым, импульсным, позиционным). Возможные формы выходного напряжения датчиков представлены на рис. В2.

Рис. В2. Формы выходного сигнала датчиков: а – аналоговый; б – цифровой; в – импульсный; г – позиционный

В задачах автоматизации датчики должны соответствовать (отвечать) ряду специальных требований, в частности следующих:

1. Погрешность: максимальная разность между измеренной и действительной физической величиной (это абсолютная погрешность). Часто погрешность выражают в процентах от полной шкалы и называют ее приведенной погрешностью (относительной).

2. Разрешающая способность – это разность между соседними отсчетами измерения, например разрешающая способность линейки с делениями через 1 мм = 1 мм. Разрешающая способность показывает наибольшую точность, с которой измеряется контролируемая величина.

3.

Чувствительность – это отношение

,

где k

– коэффициент преобразования

(чувствительности) датчика.

,

где k

– коэффициент преобразования

(чувствительности) датчика.

4. Линейность статической характеристики: статические характеристики датчика по форме могут быть (рис. В3):

Рис. В3. Статические характеристики датчиков: а – линейная; б – нелинейная; в – линеаризованная

5.

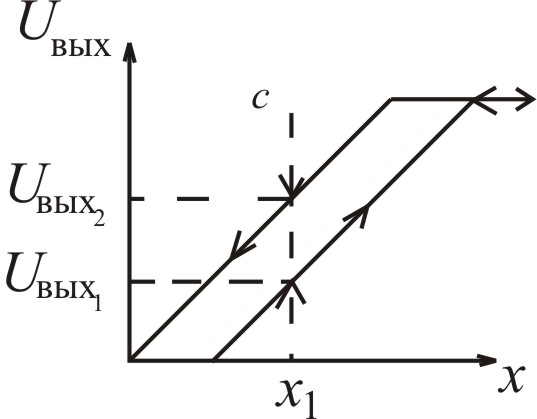

Гистерезис статической характеристики:

выходной сигнал датчика зависит от

того, увеличивается или уменьшается

входная величина, т.е. выход датчика не

является однозначным. Так при

разность значений выходного сигнала

разность значений выходного сигнала

(рис. В4).

(рис. В4).

Рис. В4. Гистерезис датчика

6.

Время отклика

(рис. В5) – это время переходного процесса

датчика. Обычно это экспоненциальный

переходный процесс. Его продолжительность

(рис. В5) – это время переходного процесса

датчика. Обычно это экспоненциальный

переходный процесс. Его продолжительность

.

Характеризует быстродействие датчика

(его инерционность).

.

Характеризует быстродействие датчика

(его инерционность).

7.

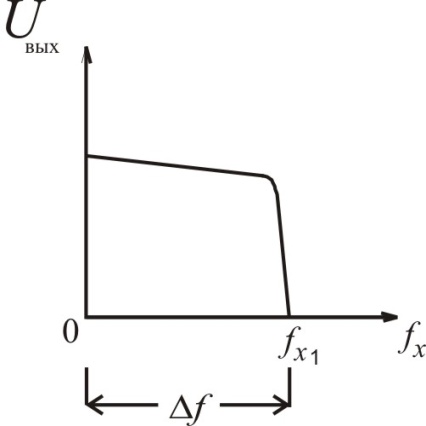

Полоса преобразования (рис. В6) –

представляет собой полосу частот

входного сигнала, которую пропускает

датчик. Чем шире полоса преобразования

,

тем меньше время отклика

.

Полоса преобразования позволяет оценить

фильтрующие свойства датчика.

,

тем меньше время отклика

.

Полоса преобразования позволяет оценить

фильтрующие свойства датчика.

8. Наличие механического контакта датчика с объектом (у контактных датчиков ЧЭ механически взаимодействует с объектом, у бесконтактных механического контакта ЧЭ с объектом нет).

|

|

|

Рис. В5. Переходная характеристика датчика: Т – постоянная времени датчика |

|

Рис.

В6. Полоса преобразования датчика:

|

9. Принцип отсчета может быть абсолютным или относительным. В первом случае каждому значению х соответствует свое значение Uвых, во втором – отсчет ведут от некоторого значения физической величины х0, считая его нулевым (Uвых = 0). В качестве примера можно назвать абсолютные и относительные шифраторы перемещений (датчики перемещений). Первые определяют цифровой код абсолютного перемещения, вторые считают число импульсов, пропорциональное перемещению, отсчитываемому всякий раз с нуля (счетчик обнуляется в исходном состоянии – сбрасывает накопленную информацию при включении) [1].

Расположение датчиков в структурной схеме локальной системы автоматического управления (САУ) показано на рис. В7.

Рис. В7. Расположение датчиков в структурной схеме локальной САУ: х – входная переменная; y – выходная переменная; yзад – задающее воздействие (уставка);

u – управляющее воздействие; ОУ – объект управления; Д – датчик (воспринимающее устройство, первичный преобразователь, сенсор); ИМ – исполнительный механизм;

РО – регулирующий орган

В типичную систему управления входят объект, регулятор, привод и датчики, рис. В8. Однако, набор этих элементов – еще не система. Для превращения в систему нужны каналы связи, через них идет обмен информацией между элементами. Для передачи информации могут использоваться электрический ток, воздух (пневматические системы), жидкость (гидравлические системы), компьютерные сети.

Взаимосвязанные элементы – это уже система, которая обладает (за счет связей) особыми свойствами, которых нет у отдельных элементов и любой их комбинации.

Основная интрига управления связана с тем, что на объект действует окружающая среда – внешние возмущения, которые «мешают» регулятору выполнять поставленную задачу. Большинство возмущений заранее не предсказуемы, то есть носят случайный характер.

Кроме того, датчики измеряют параметры не точно, а с некоторой ошибкой, пусть и малой. В этом случае говорят о «шумах измерений» по аналогии с шумами в радиотехнике, которые искажают сигналы [2].

Рис. В8. Структурная схема системы управления

Регулятор сравнивает задающий сигнал («задание», «уставку», «желаемое значение») с сигналами обратной связи от датчиков и определяет рассогласование (ошибку управления) – разницу между заданным и фактическим состоянием. Если оно равно нулю, никакого управления не требуется. Если разница есть, регулятор выдает управляющий сигнал, который стремится свести рассогласование к нулю [2]. Схема регулятора представлена на рис. В9.

Рис. В9. Схема регулятора

Настоящий лабораторный практикум предназначен для студентов строительных специальностей Сибирского федерального университета в соответствии с программой дисциплины «Технические средства автоматизации», а также может быть использован при изучении дисциплин «Автоматика и автоматизация производственных процессов», «Автоматизация систем водоснабжения и водоотведения» «Автоматизация систем теплогазоснабжения и вентиляции», «Датчики автоматизации систем водоснабжения и водоотведения», «Строительные машины и основы автоматизации», и др.

В методических указаниях приведены контрольные вопросы для проверки готовности студентов к выполнению лабораторной работы, а также необходимые теоретические сведения.

Выполнению лабораторной работы должна предшествовать самостоятельная подготовка, в ходе которой студенты, используя рекомендованную литературу и лекционный материал, изучают теоретические сведения и область применения датчиков.

Во время выполнения работы студенты изучают конкретные конструкции, принцип действия технических средств автоматизации, выполняют необходимые измерения и расчеты.

При оформлении отчета студенты указывают: номер работы; название, цель работы; теоретические сведения; исходные данные; описание, схемы изучаемого прибора и основные характеристики; таблицу измерений; таблицу, графики результатов обработки измерений, полученные зависимости и их краткое объяснение; выводы. Схемы и графики следует вычерчивать карандашом, применяя чертежные инструменты. Все элементы схем должны быть выполнены в соответствии с требованиями ЕСКД.

Перед началом лабораторного практикума студенты получают вводный инструктаж по технике безопасности и расписываются в журнале.

При выполнении лабораторных работ студенты должны строго соблюдать дисциплину и правила техники безопасности.

При окончании выполнения работы студенты представляют отчет, оформленный в соответствии со стандартом организации «Система менеджмента качества. Общие требования к построению, изложению и оформлению документов учебной деятельности»1 и отвечают на контрольные вопросы.

В качестве литературных источников, используемых в качестве учебно-методических пособий к лабораторному практикуму «Технические средства автоматизации» по направлению подготовки 270800 – Строительство можно рекомендовать следующие:

1. Фройден, Дж. Современные датчики. Справочник / пер. с англ. – М.: Техносфера, 2006. – 592 с.

2. Водовозов, А.М. Элементы систем автоматики: учеб. пособие / А.М. Водовозов. – М.: Академия, 2006. – 224 с.

3. Шандров, Б.В. Технические средства автоматизации / Б.В. Шандров, А.Д. Чудаков. – М.: Издательский центр «Академия», 2010. – 368 с.

4. Рульнов, А.А. Автоматизация систем водоснабжения и водоотведения / А.А. Рульнов, К.Ю. Евстафьев. – М.: ИНФРА-М, 2010. – 208 с.

5. Раннев, Г.Г. Измерительные информационные системы / Г.Г. Раннев. – М. Издательский центр «Академия», 2010. – 336 с.

6. Конюх, В.Л. Компьютерная автоматизация в промышленности / В.Л. Конюх. – М.: Бестселлер, 2005. – 250 с.

7. Денисенко, В.В. Компьютерное управление технологическим процессом, экспериментом, оборудованием / Денисенко В.В. – М.: Горячая линия-Телеком, 2009. – 608 с.

8. Гудвин, Г.К. Проектирование систем управления / Г.К. Гудвин, С.Ф. Гребе, М.Э. Сальгадо. – М.: Бином, 2004. – 911 с.

9. Сайт ЗАО НПК ТЕКО. URL: http://teko-com.ru.

10. Сайт компании ОВЕН. URL: http://www.owen.ru.

– частота входного сигнала

– частота входного сигнала