- •Детали машин и механизмов

- •Isbn 5-87941-

- •Введение

- •1. Общие сведения о машинах и механизмах

- •2. Критерии работоспособности деталей и машин

- •3. Соединения деталей

- •3.1. Заклепочные соединения

- •3.1.1. Расчет прочных клепаных соединений

- •3.2. Сварные соединения

- •3.2.1. Расчет стыковых сварных соединений

- •3.2.2. Расчет нахлесточных (фланговых) сварных соединений

- •3.3. Клееные соединения

- •3.4. Резьбовые соединения

- •3.4.1. Расчет незатянутого болта

- •3.4.2. Расчет затянутого резьбового соединения, нагруженного внешней осевой силой

- •3.5. Шпоночные соединения

- •3.5.1. Практический расчет призматических шпонок

- •3.6. Зубчатые (шлицевые) соединения

- •3.6.1. Расчет шлицевых соединений

- •4. Механические передачи

- •4.1. Классификация механических передач и их основные параметры

- •4.2. Передача трением

- •4.2.1. Фрикционные передачи

- •4.2.2. Ременные передачи

- •4.2.3. Практический расчет клиноременной передачи

- •4.3. Передачи зацеплением

- •4.3.1. Зубчатые передачи

- •4.3.2. Практический расчет закрытой цилиндрической зубчатой передачи (редуктора)

- •4.3.3. Червячные передачи

- •4.3.4. Планетарные передачи

- •4.3.5. Цепные передачи

- •4.3.6. Практический расчет цепной передачи

- •Проектный расчет цепной передачи

- •Проверочный расчет цепной передачи

- •4.3.7. Передача винт-гайка

- •4.3.8. Редукторы и вариаторы

- •5. Основные детали механических передач

- •5.1. Оси и валы

- •5.2. Подшипники

- •5.3. Муфты

- •6. Задания на контрольные работы

- •Список литературы

- •Содержание

- •Детали машин и механизмов

- •603950, Н.Новгород, Ильинская, 65

3.3. Клееные соединения

Склеивание представляет собой процесс соединения деталей с помощью клеящего вещества. Клеящими веществами служат материалы, которые соединяют детали, не изменяя структуру и свойства материалов соединяемых деталей. Соединение обеспечивается за счет адгезионной или когезионной связи. Адгезия проявляется в действии атомарных и молекулярных сил притяжения на границе соприкосновения поверхностей различных материалов. Когезия проявляется в действии сил притяжения между атомами и молекулами одного и того же материала (рис. 3.4).

Для прочностных соединений применяют конструкционные клеи. Прочность клееного соединения зависит от площади склеивания и от толщины клеевого слоя. Рекомендуемые значения – 0,05…0,15 мм.

В клееных конструкциях наиболее распространены стыковые и нахлесточные соединения. Наиболее прочными являются соединения, работающие на сдвиг (срез) или равномерный отрыв. В этом случае напряжения по всей площади склеивания распределяются практически равномерно.

Рис. 3.4. Структура клееного шва: а) – адгезионное склеивание: 1 – клеевая пленка; 2 – граничный слой «деталь – клеевая пленка» (адгезия); б – когезионное склеивание: 3 – граничный слой, образованный при испарении растворителя (когезия)

Условие прочности соединений, работающих на сдвиг (рис. 3.4, б) и на отрыв (рис. 3.4, а) имеет вид:

![]()

![]()

где F – действующая сила;

Ак – площадь склеивания;

[τ], [σ] – допускаемые напряжения на сдвиг и на отрыв;

![]()

![]() ,

,

где [S] – коэффициент запаса прочности, [S]=1,2…1,5;

τВ – предел прочности при сдвиге клеевого слоя, τВ≤60 МПа;

![]() В

– предел прочности при растяжении,

σВ≤50

МПа.

В

– предел прочности при растяжении,

σВ≤50

МПа.

Достоинство клееных соединений – возможность соединения практически всех конструкционных материалов в любых сочетаниях, при соответствующем подборе клея. При этом обеспечиваются герметичность и коррозионная стойкость конструкции. Клееные соединения почти не создают концентрации напряжений и надежно работают при вибрационных нагрузках.

Недостатки – сравнительно невысокая прочность, относительно невысокая долговечность из-за «старения» клеевого слоя, низкая теплостойкость.

3.4. Резьбовые соединения

Это соединение составных частей изделия с помощью деталей имеющих резьбу. Они отличаются универсальностью, высокой надежностью, малыми габаритами и весом крепежных деталей, технологичностью и возможностью точного изготовления. Недостатки - значительная концентрация напряжений в местах резкого изменения поперечного сечения и низкий кпд. подвижных соединений. Резьба представляет собой чередующиеся выступы и впадины на поверхности тела вращения, расположенные по винтовой линии.

Резьбу классифицируют по следующим признакам:

а) по форме основной поверхности – цилиндрические, наиболее распространенные, и конические для плотных соединений труб, штуцеров, пробок, масленок и т.п.;

б) по профилю резьбы (рис. 3.5) – треугольные, прямоугольные, трапецеидальные, yпopныe, круглые и др.

в) по направлению винтовой линии - правые, имеющие направление винтовой линии по движению часовой стрелки, и левые, имеющие направление винтовой линии против движения часовой стрелки. Наиболее распространена правая резьба. Левая применяется в технически обоснованных случаях;

г) по числу заходов различают одно и многозаходную резьбу. У многозаходной – витки резьбы расположены по двум или нескольким параллельным винтовым линиям. Наиболее распространены однозаходные резьбы, многозаходные применяют преимущественно в механизмах как ходовые;

д) по расположению - различают наружную и внутреннюю резьбы;

е) по эксплуатационному назначению – крепежные, крепежно-уплотни-тельные, ходовые и специальные.

Рис. 3.5. Профили резьбы: а) - треугольная; б) - трапецеидальная; в) -упорная; г) - прямоугольная; Р - шаг резьбы

Крепежные резьбы обеспечивают надежное соединение деталей при различных нагрузках и температурах. Основной из них является метрическая, имеющая треугольный профиль и большие силы трения по поверхности контакта. У этой резьбы угол профиля 600, а все размеры задаются в мм (рис. 3.6).

Параметры метрических крепежных резьб стандартизированы.

Крепежно-уплотнительные резьбы применяют для герметичного соединения труб и арматуры, находящихся под избыточным давлением жидкости или газа. Наиболее распространенной является трубная цилиндрическая резьба (газовая). Она представляет собой дюймовую резьбу с мелким шагом, треугольного профиля с углом 550 с закругленными впадинами. Особенностями этой резьбы является то, что размеры ее задаются не по наружному диаметру трубы, а по внутреннему. Например, однодюймовая трубная резьба нарезается на диаметре большем, чем 1" (25,4 мм) на две толщины стенки, т.е. её наружный диаметр 33,25, а не 25,4 мм.

Рис. 3.6. Профиль метрической крепежной резьбы: Н - высота профиля; d, D - наружные диаметры; d1, D1 - внутренние диаметры; Р - шаг резьбы; h - рабочая высота профиля

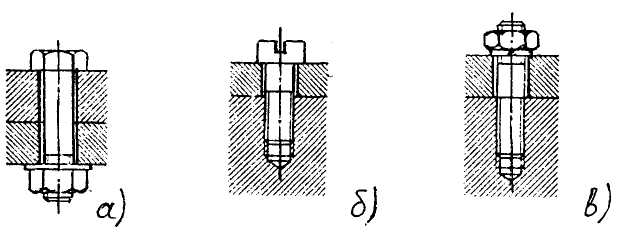

Основные и наиболее распространенные детали резьбовых соединений – болты, винты, шпильки, гайки и шайбы (рис. 3.7). Геометрические форма, размеры, варианты исполнений, технические требования на эти детали весьма разнообразны и отражены в справочниках и стандартах.

Наиболее простое и дешевое – болтовое соединение. Болт – цилиндрический стержень с резьбовой нарезкой, снабженный головкой. Головка чаще всего шестигранная с размером под ключ, но может быть и другой формы. На нарезанную часть стержня наворачивается гайка.

Винт подобен болту, но головка у него чаще всего выполняется с прорезью (шлицем) под отвертку, но может быть и под ключ, т.е. шести-, четырехгранной и т.п. Винт вворачивается в резьбовое отверстие одной из соединяемых деталей.

Шпилька – цилиндрический стержень, имеющий резьбу на обоих концах. Одним концом, посадочным, она ввертывается в резьбовое отверстие одной из деталей, а на второй конец, стяжной, после установки соединяемой детали наворачивается гайка.

Рис.3.7. Резьбовые соединения деталей: а) – болтовое; б) – винтовое;

в) – шпилечное

Гайка – крепежная деталь с внутренней резьбой. Гайки имеют различную форму и конструкцию. Наиболее распространены шестигранные, реже четырехгранные гайки; применяются специальные - прорезные корончатые, круг- лые, гайки-барашки и др. (рис. 3.8).

Рис.3.8. Типы гаек: а) - шестигранные корончатые и прорезные; б) - круглые; в) - гайка-барашек; г) - колпачковая

Шайба – металлическая пластинка с отверстием. Устанавливается для увеличения опорной поверхности под гайкой; исключения перекоса гайки при неровности поверхности соединяемых деталей; для предохранения поверхностей деталей от повреждения гранями гайки.

Опыт эксплуатации резьбовых соединений показывает, что при переменных, ударных или вибрационных нагрузках происходит ослабление резьбового соединения, т.е. самоотвинчивание деталей. Это разрушает соединение и может привести к аварии машины.

Для предотвращения самоотвинчивания крепежных деталей, т.е. для повышения надежности резьбовых соединений, применяют различные способы их стопорения. Наиболее распространенные приведены на рисунке 3.9.

Основной критерий работоспособности крепежных резьбовых соединений – прочность. Стандартные крепежные детали являются равнопрочными по следующим параметрам:

по напряжениям среза и смятия в резьбе;

по напряжениям растяжения в резьбовой части стержня;

по напряжениям растяжения в месте перехода стержня в головку.

Рис.3.9. Способы стопорения соединений: а) - установкой контргайки; б) - установкой шплинта; в) - стопорной шайбой с лапкой; г) - вязкой проволокой; д) - пружинной шайбой; е)- специальной планкой

Поэтому для стандартных крепежных деталей в качестве главного критерия работоспособности принята прочность стержня на растяжение. По ней ведут проектный или проверочный расчет болтов, винтов и шпилек. Расчет резьбы на прочность выполняют в качестве проверочного лишь для деталей с нестандартной резьбой.

Вариантов нагружения резьбовых соединений много. В данном учебном пособии рассмотрены два наиболее часто встречающиеся случая нагружения.