- •Детали машин и механизмов

- •Isbn 5-87941-

- •Введение

- •1. Общие сведения о машинах и механизмах

- •2. Критерии работоспособности деталей и машин

- •3. Соединения деталей

- •3.1. Заклепочные соединения

- •3.1.1. Расчет прочных клепаных соединений

- •3.2. Сварные соединения

- •3.2.1. Расчет стыковых сварных соединений

- •3.2.2. Расчет нахлесточных (фланговых) сварных соединений

- •3.3. Клееные соединения

- •3.4. Резьбовые соединения

- •3.4.1. Расчет незатянутого болта

- •3.4.2. Расчет затянутого резьбового соединения, нагруженного внешней осевой силой

- •3.5. Шпоночные соединения

- •3.5.1. Практический расчет призматических шпонок

- •3.6. Зубчатые (шлицевые) соединения

- •3.6.1. Расчет шлицевых соединений

- •4. Механические передачи

- •4.1. Классификация механических передач и их основные параметры

- •4.2. Передача трением

- •4.2.1. Фрикционные передачи

- •4.2.2. Ременные передачи

- •4.2.3. Практический расчет клиноременной передачи

- •4.3. Передачи зацеплением

- •4.3.1. Зубчатые передачи

- •4.3.2. Практический расчет закрытой цилиндрической зубчатой передачи (редуктора)

- •4.3.3. Червячные передачи

- •4.3.4. Планетарные передачи

- •4.3.5. Цепные передачи

- •4.3.6. Практический расчет цепной передачи

- •Проектный расчет цепной передачи

- •Проверочный расчет цепной передачи

- •4.3.7. Передача винт-гайка

- •4.3.8. Редукторы и вариаторы

- •5. Основные детали механических передач

- •5.1. Оси и валы

- •5.2. Подшипники

- •5.3. Муфты

- •6. Задания на контрольные работы

- •Список литературы

- •Содержание

- •Детали машин и механизмов

- •603950, Н.Новгород, Ильинская, 65

5.3. Муфты

Служат для кинематической и силовой связи валов в машинах и механизмах. Они передают с одного вала на другой вращающий момент без изменения его величины и направления. По принципу действия муфты делят на классы:

– нерасцепляемые, при работе машин они не допускают разъединения валов;

– управляемые (сцепные) - допускают возможность многократно разъединять и соединять валы при работе;

– самодействующие, автоматически срабатывающие при изменении заданного режима работы.

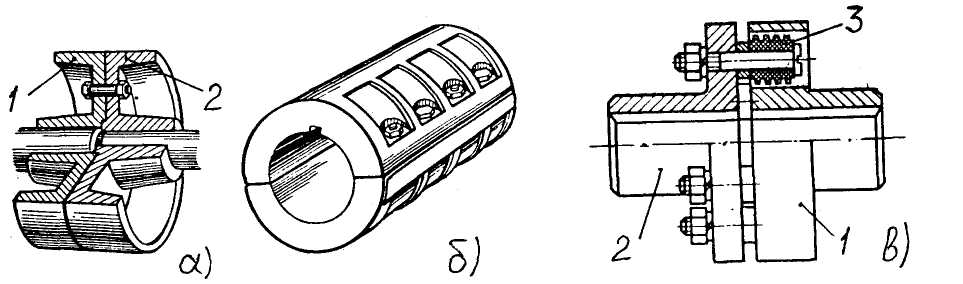

Из нерасцепляемых муфт наиболее простыми, дешевыми и малогабаритными являются втулочные, продольно-свертные, фланцевые (поперечно-свертные). Они образуют жесткое и неподвижное соединение валов – глухое соединение (рисунок 5.4, а, б). Эти муфты требуют точной центровки валов и не компенсируют ошибки изготовления и монтажа.

Для соединения валов имеющих смещения или перекос геометрических осей применяют компенсирующие муфты.

Рис. 5.4. Муфты нерасцепляемые: а) - жесткая фланцевая (поперечно-свертная); б) - жесткая продольно-свертная; в) - компенсирующая упругая, втулочно-пальцевая; 1,2 - полумуфты; 3 - упругие элементы

Эти муфты могут иметь упругие металлические или неметаллические элементы (муфты называют упругими) или не иметь таких элементов (муфты называют жесткими). Из упругих компенсирующих муфт широко применяют втулочно-пальцевые (рис. 5.4, в), отличающиеся легкостью изготовления, простотой конструкции и эксплуатации. Упругими элементами у них служат гофрированные резиновые втулки или набор колец трапецеидального сечения, 3. Между полумуфтами 1, 2 отсутствует металлический контакт, что обеспечивает плавную работу муфты.

6. Задания на контрольные работы

В данном разделе приведены исходные данные и справочные материалы для выполнения контрольных работ. Контрольные работы имеют цель расширить и закрепить знания студентов, их умения и навыки в решении практических инженерных задач.

Варианты заданий следует выбирать по таблицам заданий по двум последним цифрам номера зачетной книжки. Этот номер является личным шифром студента.

Задача 1

Рассчитать внутренний диаметр резьбы хвостовика крюка грузоподъемного крана и подобрать стандартную резьбу с крупным шагом. Произвести проверку выбранной резьбы на прочность по напряжениям среза и смятия. Исходные данные к расчету в табл. 6.1, схема на рис. 3.10.

Т а б л и ц а 6.1

Исходные данные к расчету

Параметры |

Предпоследняя цифра шифра |

Последняя цифра шифра |

|||||||||

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||

Грузо- подъем-ность крана, Q, т |

от 0 до 4 |

0,25 |

0,32 |

0,40 |

0,63 |

1,00 |

1,25 |

1,60 |

2,50 |

4,00 |

6,30 |

от 5 до 9 |

8,00 |

6,30 |

4,00 |

2,50 |

1,60 |

1,00 |

1,25 |

0,63 |

0,4 |

0,32 |

|

Марка стали крюка |

от 0 до 4 |

ВСт3 |

20 |

20Г |

ВСт3 |

20 |

20Г |

ВСт3 |

20 |

20Г |

ВСт3 |

от 5 до 9 |

20 |

20Г |

ВСт3 |

20 |

20Г |

ВСт3 |

20 |

20Г |

ВСт3 |

20 |

|

Примечание: предел текучести σт для материала крюка принять: для стали ВСт3 – 235, стали 20 – 245, стали 20Г – 275 МПа.

Т а б л и ц а 6.2

Размеры метрической резьбы с крупным шагом, мм (по ГОСТ 9150-81)

Шаг резьбы, Р |

Диаметры |

Рабочая высота профиля, h |

||

Наружный, d |

Средний, d2 |

Внутренний, d1 |

||

1,5 1,75 |

10 12 |

9,026 10,863 |

8,376 10,106 |

0,812 0,947 |

2,0 |

(14) 16 |

12,701 14,701 |

11,835 13,835 |

1,082 1,082 |

2,5 |

(18) 20 (22) |

16,376 18,376 20,376 |

15,294 17,294 19,294 |

1,353 1,353 1,353 |

3,0 |

24 (27) |

22,051 25,051 |

20,752 23,752 |

1,624 1,624 |

3,5 |

30 (33) |

27,727 30,727 |

26,211 29,211 |

1,894 1,894 |

4,0 |

36 (39) |

33,402 36,402 |

31,670 34,670 |

2,165 2,165 |

4,5 |

42 (45) |

39,077 42,077 |

37,129 40,129 |

2,435 2,435 |

5,0 |

48 (52) |

44,752 48,752 |

42,587 46,587 |

2,706 2,706 |

О к о н ч а н и е т а б л. 6.2

5,5 |

56 (60) |

52,428 56,428 |

50,046 54,046 |

2,977 2,977 |

6,0 |

64 (68) |

60,103 64,103 |

57,505 61,505 |

3,247 3,247 |

Примечание: без скобок приведены диаметры 1 ряда, предпочтительные.

Задача 2

Определить количество и диаметр болтов для крепления крышки резервуара, работающего под давлением сжатого воздуха (рис. 3.11). Исходные данные в табл.6.3.

Т а б л и ц а 6.3

Исходные данные к расчету

Параметры |

Предпоследняя цифра шифра |

Последняя цифра шифра |

|||||||||

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||

Давление воздуха, Р, МПа |

от 0 до 4 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

от 5 до 9 |

1,2 |

1,3 |

1,4 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

|

Диаметр люка, D, мм |

от 0 до 4 |

500 |

580 |

560 |

540 |

520 |

500 |

480 |

460 |

330 |

420 |

от 5 до 9 |

270 |

250 |

230 |

490 |

470 |

450 |

430 |

410 |

390 |

370 |

|

Диаметр разметочной окружности, D1, мм |

от 0 до 4 |

650 |

630 |

610 |

600 |

680 |

560 |

550 |

530 |

410 |

500 |

от 5 до 9 |

350 |

340 |

320 |

540 |

520 |

500 |

490 |

470 |

460 |

440 |

|

Материал прокладки |

от 0 до 4 |

П |

Р |

Ка |

Кп |

П |

Р |

Ка |

Кп |

П |

Р |

от 5 до 9 |

Ка |

Кп |

П |

Р |

Ка |

Кп |

П |

Р |

Ка |

Кп |

|

Марка стали болтов |

от 0 до 4 |

20 |

09Г2 |

10 |

20 |

09Г2 |

10 |

20 |

09Г2 |

10 |

20 |

от 5 до 9 |

09Г2 |

10 |

20 |

09Г2 |

10 |

20 |

09Г2 |

10 |

20 |

09Г2 |

|

Примечания:

1. Материал прокладок: П – паронит, Р – резина, Ка – картон асбестовый, Кп – картон прокладочный.

2. Предел текучести σт для материала болтов принять: для стали 10 – 200, стали 20 – 245 и стали 09Г2 – 300 МПа.

Задача 3

Подобрать призматическую шпонку и определить длину ступицы для соединения стального зубчатого колеса с валом (рис. 3.12, б). Исходные данные в табл. 6.4.

Т а б л и ц а 6.4

Исходные данные к расчету

Пара-метры |

Предпослед-няя ци-фра шифра |

Последняя цифра шифра |

|||||||||

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||

Диа-метр вала, мм |

от 0 до 4 |

12 |

16 |

20 |

24 |

26 |

32 |

36 |

38 |

40 |

45 |

от 5 до 9 |

48 |

52 |

55 |

58 |

60 |

64 |

68 |

76 |

80 |

84 |

|

Враща-ющий момент, Т, Н м |

от 0 до 4 |

22 |

35 |

120 |

180 |

220 |

325 |

400 |

440 |

470 |

700 |

от 5 до 9 |

720 |

800 |

1000 |

1800 |

2000 |

2100 |

1700 |

2300 |

2800 |

3400 |

|

Марка стали шпонки |

от 0 до 4 |

20Х |

40 |

40Х |

40Г |

45 |

20Х |

40 |

40Х |

40Г |

45 |

от 5 до 9 |

45 |

40Г |

40 |

20Х |

40Х |

40Г |

45 |

20Х |

40Х |

20Х |

|

Вид нагрузки |

от 0 до 4 |

ПН |

ПР |

ПН |

ПР |

ПН |

ПР |

ПН |

ПР |

ПН |

ПР |

от 5 до 9 |

ПР |

ПН |

ПР |

ПН |

ПР |

ПН |

ПР |

ПН |

ПР |

ПН |

|

Примечание: 1. Предел текучести σт для материала шпонок применять: для стали 20Х – 300, для стали 40 – 340, для стали 40Х – 350, для стали 40Г – 360, для стали 45 – 370 МПа.

2. Вид нагрузки: ПН – постоянная нереверсивная, ПР – постоянная ревер-

сивная.

Т а б л и ц а 6.5

Основные размеры призматических шпонок, мм, по ГОСТ 23360-78*

Интервалы диаметров валов,d |

Размеры сечения шпонки |

Интервалы длин шпонок |

Интервалы диаметров , валов, d |

Размеры сечения шпонки |

Интервалы длин шпонок |

||||||

св. |

до |

b |

h |

от |

до |

св. |

до |

b |

h |

от |

до |

6 8 10 12 17 22 30 |

8 10 12 17 22 30 38 |

2 3 4 5 6 8 10 |

2 3 4 5 6 7 8 |

6 6 8 10 14 18 22 |

20 36 45 56 70 90 110 |

38 44 50 58 65 75 85 |

44 50 58 65 75 85 95 |

12 14 16 18 20 22 25 |

8 9 10 11 12 14. 14 |

28 36 45 50 56 63 70 |

140 160 180 200 220 250 280 |

Задача 4

Определить максимально возможный вращающий момент, передаваемый прямобочным шлицевым соединением вала и ступицы зубчатого колеса (рис. 3.15). Исходные данные к расчету в табл. 6.6, длину ступицы принять равной l = 1,6 d, основные размеры шлицевого соединения по табл. 6.8.

Т а б л и ц а 6.6

Исходные данные к расчету

Пара-метры |

Предпослед-няя ци-фра шифра |

Последняя цифра шифра |

|||||||||

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||

Диа-метр вала, d, мм |

от 0 до 4 |

23 |

26 |

28 |

32 |

26 |

42 |

46 |

52 |

56 |

62 |

от 5 до 9 |

72 |

82 |

92 |

102 |

23 |

26 |

28 |

32 |

36 |

42 |

|

Тип соеди-нения табл. 6.7 |

от 0 до 4 |

Н |

П |

ПН |

Н |

П |

ПН |

Н |

П |

ПН |

Н |

от 5 до 9 |

П |

ПН |

Н |

П |

ПН |

Н |

П |

ПН |

Н |

П |

|

Режим нагруз-ки,табл.6.7 |

от 0 до 4 |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

от 5 до 9 |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

|

Т а б л и ц а 6.7

Допускаемые давления смятия [σсм], МПа, шлицевых соединений для изделий общего машиностроения

Режим нагрузки |

Тип соединения |

|||

Обозн. |

Характеристика |

Н-неподвижное |

П-подвижное без нагрузки |

ПН-подвиж-ное с нагруз-кой |

I |

Нагрузка знакопере-менная, с ударами, вибрацией, плохой смазкой |

35…50 |

12…20 |

3…10 |

II |

Нагрузка средняя, умеренные удары и вибрация, смазка хорошая |

60…100 |

20…30 |

5…15 |

III |

Нагрузка номиналь-ная, нереверсивная, без ударов, смазка хорошая |

80…120 |

25…40 |

10…20 |

Т а б л и ц а 6.8

Основные размеры прямобочных шлицевых соединений легкой серии, мм

Номинальный размер zdD |

z |

d |

D |

b |

F |

62326 |

6 |

23 |

26 |

6 |

0.3 |

62630 |

6 |

26 |

30 |

6 |

0.3 |

62832 |

6 |

28 |

32 |

7 |

0.3 |

83236 |

8 |

32 |

36 |

6 |

0.4 |

83640 |

8 |

36 |

40 |

7 |

0.4 |

84246 |

8 |

42 |

46 |

8 |

0.4 |

84650 |

8 |

46 |

50 |

9 |

0.4 |

85258 |

8 |

52 |

58 |

10 |

0.5 |

85662 |

8 |

56 |

62 |

10 |

0.5 |

86268 |

8 |

62 |

68 |

12 |

0.5 |

107278 |

10 |

72 |

78 |

12 |

0.5 |

108288 |

10 |

82 |

88 |

12 |

0.5 |

109298 |

10 |

92 |

98 |

14 |

0.5 |

10102108 |

10 |

102 |

108 |

16 |

0.5 |

Задача 5

Рассчитать основные параметры клиноременной передачи по данным табл. 6.9 (рис. 4.3).

Т а б л и ц а 6.9

Исходные данные к расчету

Пара-метры |

Предпослед-няя ци-фра шифра |

Последняя цифра шифра |

|||||||||

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||

Мощ-ность на ведущем валу, Р1, кВт |

от 0 до 4 |

2,2 |

3,0 |

4,0 |

5,5 |

7,5 |

11,0 |

2,2 |

3,0 |

4,0 |

5,5 |

от 5 до 9 |

7,5 |

11,0 |

2,2 |

3,0 |

4,0 |

5,5 |

7,5 |

11,0 |

2,2 |

3,0 |

|

Частота враще-ния ве-дущего вала, n1, об/мин |

от 0 до 4 |

720 |

920 |

1420 |

750 |

940 |

1440 |

760 |

950 |

1450 |

720 |

от 5 до 9 |

920 |

1420 |

750 |

940 |

1440 |

760 |

950 |

1450 |

720 |

920 |

|

Переда-точное число, u |

от 0 до 4 |

2,3 |

2,5 |

3,0 |

3,1 |

3,4 |

3,5 |

4,0 |

2,4 |

2,6 |

3,2 |

от 5 до 9 |

3,4 |

3,6 |

2,5 |

3,2 |

3,7 |

3,8 |

2,2 |

2,8 |

3,0 |

3,4 |

|

Коли-чество смен работы |

от 0 до 4 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

от 5 до 9 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

|

Харак-тер наг-рузки |

от 0 до 4 |

С |

УК |

ЗК |

У |

С |

УК |

ЗК |

У |

С |

УК |

от 5 до 9 |

ЗК |

У |

С |

УК |

ЗК |

У |

С |

УК |

ЗК |

У |

|

Примечание: характер нагрузки: С – спокойная; УК – с умеренными колебаниями; ЗК – со значительными колебаниями; У – ударная и резко-неравномерная.

Задача 6

Рассчитать основные параметры зубчатой передачи одноступенчатого зубчатого редуктора (рис. 4.8) с прирабатывающимися зубьями по исходным данным, приведенным в табл. 6.10.

Т а б л и ц а 6.10

Исходные данные к расчету зубчатой передачи

Пара-метры |

Предпослед-няя ци-фра шифра |

Последняя цифра шифра |

|||||||||

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||

Мощ-ность на ведущем валу, Р1, кВт |

от 0 до 4 |

1,5 |

2,2 |

3,0 |

4,0 |

5,5 |

6,0 |

7,5 |

9,0 |

11,0 |

12,0 |

от 5 до 9 |

12,5 |

12,0 |

11,0 |

9,5 |

7,5 |

7,0 |

6,0 |

5,5 |

4,0 |

3,0 |

|

Частота враще-ния веду-щего ва-ла, n1, об/мин |

от 0 до 4 |

920 |

970 |

1000 |

1200 |

1400 |

1450 |

2000 |

2850 |

940 |

1000 |

от 5 до 9 |

1200 |

1420 |

1460 |

1700 |

1800 |

930 |

940 |

1480 |

1200 |

1500 |

|

Переда-точное число, u |

от 0 до 4 |

5,5 |

5,0 |

4,5 |

4,0 |

3,5 |

3,0 |

2,8 |

2,5 |

5,0 |

5,2 |

от 5 до 9 |

3,6 |

3,7 |

4,0 |

4,2 |

3,7 |

3,4 |

3,1 |

4,2 |

4,6 |

4,4 |

|

Техни-ческий ресурс передачи Lh, тыс. ч |

от 0 до 4 |

2,4 |

2,1 |

2,0 |

1,9 |

1,8 |

1,7 |

1,5 |

1,2 |

2,6 |

2,5 |

от 5 до 9 |

2,0 |

2,2 |

2,4 |

1,2 |

1,9 |

1,8 |

2,0 |

2,3 |

2,1 |

1,7 |

|

Подшип-ники опор валов |

от 0 до 4 |

К |

С |

К |

С |

К |

С |

К |

С |

К |

С |

от 5 до 9 |

С |

К |

С |

К |

С |

К |

С |

К |

С |

К |

|

Располо-жение зубьев |

от 0 до 4 |

КЗ |

ПЗ |

КЗ |

ПЗ |

КЗ |

ПЗ |

КЗ |

ПЗ |

КЗ |

ПЗ |

от 5 до 9 |

ПЗ |

КЗ |

ПЗ |

КЗ |

ПЗ |

КЗ |

ПЗ |

КЗ |

ПЗ |

КЗ |

|

Вид передачи |

от 0 до 4 |

Р |

НР |

Р |

НР |

Р |

НР |

Р |

НР |

Р |

НР |

от 5 до 9 |

НР |

Р |

НР |

Р |

НР |

Р |

НР |

Р |

НР |

Р |

|

Примечание: 1. Условные обозначения подшипников: К – качения, С – скольжения.

2. Условные обозначения расположения зубьев: КЗ – косозубая, ПЗ – прямозубая передача.

3. Условные обозначения вида передачи: Р – реверсивная, НР – нереверсивная передача.

Задача 7

Рассчитать основные параметры открытой цепной передачи (рис. 4.14) по исходным данным, приведенным в табл. 6.11.

Т а б л и ц а 6.11

Исходные данные к расчету цепной передачи

Пара-метры |

Предпослед-няя ци-фра шифра |

Последняя цифра шифра |

|||||||||

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||

Мощ-ность на ведущем валу, Р1, кВт |

от 0 до 4 |

3,0 |

4,0 |

5,0 |

5,5 |

6,0 |

6,5 |

7,0 |

7,5 |

8,0 |

9,5 |

от 5 до 9 |

10,0 |

11,0 |

12,0 |

13,0 |

14,0 |

3,5 |

4,5 |

5,0 |

6,0 |

8,0 |

|

Частота враще-ния веду-щего ва-ла, n1, об/мин |

от 0 до 4 |

120 |

140 |

160 |

180 |

200 |

230 |

240 |

250 |

270 |

130 |

от 5 до 9 |

180 |

190 |

200 |

220 |

250 |

270 |

100 |

110 |

140 |

160 |

|

Переда-точное число, u |

от 0 до 4 |

3,2 |

3,0 |

2,8 |

2,6 |

2,4 |

2,2 |

2,1 |

2,0 |

1,9 |

1,8 |

от 5 до 9 |

1,6 |

3,4 |

3,3 |

3,2 |

3,0 |

3,1 |

3,2 |

3,6 |

1,7 |

2,7 |

|

Угол наклона линии центров, α, град |

от 0 до 4 |

20 |

25 |

30 |

32 |

35 |

38 |

40 |

45 |

24 |

28 |

от 5 до 9 |

30 |

34 |

38 |

40 |

42 |

45 |

26 |

29 |

34 |

35 |

|

Характер нагрузки |

от 0 до 4 |

У |

Т |

С |

У |

Т |

С |

У |

Т |

С |

У |

от 5 до 9 |

Т |

С |

У |

Т |

С |

У |

Т |

С |

У |

Т |

|

Способ натяже-ния цепи |

от 0 до 4 |

З |

НЗ |

НЕ |

З |

НЗ |

НЕ |

З |

НЗ |

НЕ |

З |

от 5 до 9 |

НЗ |

НЕ |

З |

НЗ |

НЕ |

З |

НЗ |

НЕ |

З |

НЗ |

|

Способ смазки передачи |

от 0 до 4 |

П |

К |

МВ |

П |

К |

П |

К |

П |

МВ |

П |

от 5 до 9 |

К |

П |

К |

МВ |

П |

К |

П |

К |

П |

МВ |

|

О к о н ч а н и е т а б л . 6.11

Пара-метры |

Предпослед-няя ци-фра шифра |

Последняя цифра шифра |

|||||||||

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||

Режим работы |

от 0 до 4 |

I |

II |

III |

I |

II |

III |

I |

II |

III |

I |

от 5 до 9 |

II |

III |

I |

II |

III |

I |

II |

III |

I |

II |

|

Примечания:

1. Условные обозначения характера нагрузки: У – с ударами, Т – с толчками, С – спокойная.

2. Условные обозначения способа натяжения цепи: З – перемещением звездочки, НЗ – натяжной звездочкой, НЕ – нерегулируемая.

3. Условные обозначения способа смазки: П – периодический, К – капельный, МВ – непрерывный (масляная ванна).

4. Условные обозначения режима работы: I – односменная, II – двухсменная, III – трехсменная работа.