- •Детали машин и механизмов

- •Isbn 5-87941-

- •Введение

- •1. Общие сведения о машинах и механизмах

- •2. Критерии работоспособности деталей и машин

- •3. Соединения деталей

- •3.1. Заклепочные соединения

- •3.1.1. Расчет прочных клепаных соединений

- •3.2. Сварные соединения

- •3.2.1. Расчет стыковых сварных соединений

- •3.2.2. Расчет нахлесточных (фланговых) сварных соединений

- •3.3. Клееные соединения

- •3.4. Резьбовые соединения

- •3.4.1. Расчет незатянутого болта

- •3.4.2. Расчет затянутого резьбового соединения, нагруженного внешней осевой силой

- •3.5. Шпоночные соединения

- •3.5.1. Практический расчет призматических шпонок

- •3.6. Зубчатые (шлицевые) соединения

- •3.6.1. Расчет шлицевых соединений

- •4. Механические передачи

- •4.1. Классификация механических передач и их основные параметры

- •4.2. Передача трением

- •4.2.1. Фрикционные передачи

- •4.2.2. Ременные передачи

- •4.2.3. Практический расчет клиноременной передачи

- •4.3. Передачи зацеплением

- •4.3.1. Зубчатые передачи

- •4.3.2. Практический расчет закрытой цилиндрической зубчатой передачи (редуктора)

- •4.3.3. Червячные передачи

- •4.3.4. Планетарные передачи

- •4.3.5. Цепные передачи

- •4.3.6. Практический расчет цепной передачи

- •Проектный расчет цепной передачи

- •Проверочный расчет цепной передачи

- •4.3.7. Передача винт-гайка

- •4.3.8. Редукторы и вариаторы

- •5. Основные детали механических передач

- •5.1. Оси и валы

- •5.2. Подшипники

- •5.3. Муфты

- •6. Задания на контрольные работы

- •Список литературы

- •Содержание

- •Детали машин и механизмов

- •603950, Н.Новгород, Ильинская, 65

4.3.2. Практический расчет закрытой цилиндрической зубчатой передачи (редуктора)

Расчет проводится после определения силовых и кинематических параметров привода, в котором применена передача.

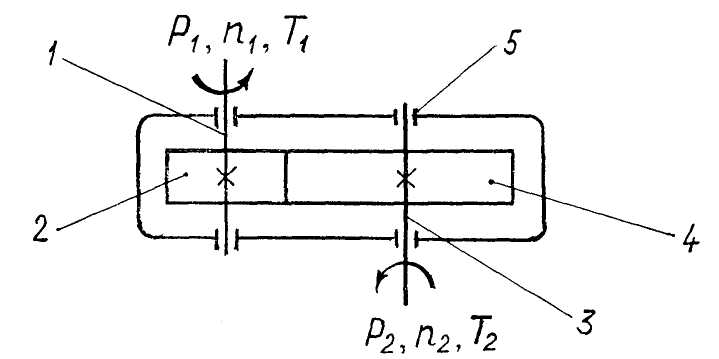

Рис. 4.8. Схема к расчету зубчатой передачи

В результате становятся известными:

Р1– мощность на ведущем валу передачи, кВт;

n1– частота вращения ведущего вала, об/мин;

u – передаточное число редуктора.

Затем определяется силовой (вращающий момент) и кинематический (частота вращения) параметры самой передачи. Частота вращения выходного вала (об/мин) определится:

![]() .

.

Вращающий момент

на быстроходном валу (![]() ):

):

![]() .

.

Вращающий момент на тихоходном валу определится ( ):

![]() ,

,

где ηз – кпд зубчатого зацепления, для закрытой передачи ηз=0,96…0,97, для открытой – ηз=0,93…0,95.

ηп – кпд подшипниковых опор, для одной пары подшипников качения – ηп=0,98…0,99.

к – показатель степени, равный числу пар подшипников.

Проектный расчет передачи

а. Выбор материала зубчатых колес

Основным материалом

для изготовления зубчатых колес в

настоящее время является сталь. В

условиях мелкосерийного и индивидуального

производства применяются стали с

твердостью

![]() 350

НВ. При этом чистовое нарезание зубьев

производится после термообработки,

обеспечивается точность изготовления

и хорошая прирабатываемость зубьев.

350

НВ. При этом чистовое нарезание зубьев

производится после термообработки,

обеспечивается точность изготовления

и хорошая прирабатываемость зубьев.

Для равномерного изнашивания зубьев и лучшей их прирабатываемости твердость шестерни назначается большей, чем твердость колеса:

НВ1 - НВ2 = 20…50,

где НВ1 – твердость материала шестерни;

НВ2 – твердость материала колеса.

Обычно для шестерни и колеса назначают сталь одной марки с различными видами термообработки. Характеристики сталей приведены в табл. 4.4.

б. Определение допускаемых контактных напряжений

Эти напряжения определяются отдельно для зубьев шестерни [σ]Н1 и зубьев колеса [σ]Н2 в следующем порядке.

1. Определяем коэффициент долговечности КHL:

,

,

где NHO – число циклов перемены напряжений, соответствующий пределу выносливости (согласно табл. 4.5);

N – число циклов перемены напряжений за срок службы (наработка):

![]() ,

где

,

где

n – частота вращения вала шестерни или колеса, об/мин. Если N>NHO, то принимается KHL=1.

Т а б л и ц а 4.4

Механические характеристики сталей

Марка стали |

Термо-обработка |

Твердость, НВ |

Предел прочности, σВ, МПа |

Предел текучести σТ, МПа |

35 |

Н |

163…192 |

550 |

270 |

40 |

У |

192…228 |

700 |

400 |

45 |

Н |

179…207 |

600 |

320 |

45 |

У |

235…262 |

780 |

540 |

40Х |

У |

235…262 |

790 |

640 |

40ХН |

У |

269…302 |

920 |

750 |

35ХМ |

У |

269…302 |

920 |

790 |

Примечания:

1. В обозначении сталей первые цифры – содержание углерода в сотых долях процента; буквы – лигирующие элементы: Х – хром, Н – никель, М – молибден (содержание до 1%).

2. Обозначение термообработки: У – улучшение, Н – нормализация.

Таблица 4.5

Значение числа циклов

Средняя твердость поверхности зубьев, НВср |

200 |

250 |

300 |

350 |

400 |

NHO, млн циклов |

10 |

16,5 |

25 |

36,4 |

50 |

2. Определяем допускаемые контактные напряжения, соответствующие пределу контактной выносливости при числе циклов NHO, МПа :

для шестерни [σ]НО1=2НВ1+70;

для колеса [σ]НО2=2НВ2+70.

3. Определяем допускаемые контактные напряжения для зубьев шестерни и колеса:

![]() ;

;

![]() .

.

В дальнейшем расчет ведется по наименьшему из найденных значений, т.е. по менее прочным зубьям (шестерни или колеса).

в. Определение допускаемых напряжений изгиба

Эти напряжения определяются отдельно для зубьев шестерни [σ]F1 и колеса [σ]F2 в следующем порядке.

1. Определяем коэффициент долговечности КFL:

,

,

где NFO

– число циклов перемены напряжений,

соответствующее пределу выносливости,

![]() для всех марок сталей;

для всех марок сталей;

N – число циклов перемены напряжений за срок службы, (см. п.б, 1).

Если N>NFO, то принимается KFL=1.

2. Определяем допускаемые напряжения изгиба, соответствующие пределу изгибной выносливости при числе циклов NFO, МПа:

для шестерни [σ]FО1=1,8 НВ1;

для колеса [σ]FО2=1,8 НВ2.

3. Определяем допускаемые напряжения изгиба для зубьев шестерни и колеса (МПа):

![]() ,

,

![]() .

.

Для реверсивных передач полученные значения уменьшить на 25%. Найденные значения напряжений изгиба используются при проверочном расчете.

г. Определение геометрических параметров передачи

Расчеты ведем в следующем порядке:

1. Определяем главный параметр – межосевое расстояние:

,

,

где Ка – вспомогательный коэффициент, Ка=430 – для косозубых передач,

Ка=495 – для прямозубых передач;

![]() – коэффициент

ширины венца колеса;

– коэффициент

ширины венца колеса;

b2 – ширина венца колеса (рис. 4.9);

ψа=0,28…0,36 – для симметрично расположенного относительно опор колеса;

ψа=0,2…0,25 – для консольно расположенного колеса;

КНβ – коэффициент неравномерности нагрузки по длине зуба, для прирабатывающихся зубьев КНβ=1;

[σ]Н – допускаемое контактное напряжение колеса с менее прочным зубом (см. п. б, 3).

Т а б л и ц а 4.6

Нормальные линейные размеры в интервале 63-975 мм, по ГОСТ 6636-69*

Ряды |

Дополни-тельные размеры |

Ряды |

Дополни-тельные размеры |

||||||

Ra5 |

Ra10 |

Ra20 |

Ra40 |

Ra5 |

Ra10 |

Ra20 |

Ra40 |

||

63 |

63 |

63 |

63 67 |

65 70 73 78 82 88 92 98 102 108 112 115 118 135 145 155 165 175 185 195 205 215 230

|

250 |

250 |

250 |

250 260 |

270 290 310 330 350 370 390 410 440 460 490 515 545 580 615 650 690 730 775 825 875 925 975 |

71 |

71 75 |

280 |

280 300 |

||||||

80 |

80 |

80 85 |

320 |

320 |

320 340 |

||||

90 |

90 95 |

360 |

360 380 |

||||||

100 |

100 |

100 |

100 105 |

400 |

400 |

400 |

400 420 |

||

110 |

110 120 |

450 |

450 480 |

||||||

125 |

125 |

125 130 |

500 |

500 |

500 530 |

||||

140 |

140 150 |

560 |

560 600 |

||||||

160 |

160 |

160 |

160 170 |

630 |

630 |

630 |

630 670 |

||

180 |

180 190 |

710 |

710 750 |

||||||

200 |

200 |

200 210 |

800 |

800 |

800 850 |

||||

220 |

220 240 |

900 |

900 950 |

||||||

Полученную величину необходимо округлить до ближайшего значения из ряда Ra40 нормальных линейных размеров. Допускается использовать дополнительный ряд чисел (табл.4.6).

2. Определяем модуль зацепления:

![]() – для прирабатывающихся

зубьев при твердости

350

НВ.

– для прирабатывающихся

зубьев при твердости

350

НВ.

Полученное значение

модуля округлить до ближайшего большего

из стандартного ряда (табл. 4.7). При выборе

модуля первый ряд следует предпочитать

второму. В силовых передачах принять

![]() .

.

3. Определяем ширину венца колеса:

![]() .

.

Полученное значение округлить до целого числа.

Примечания:

1. При выборе размеров предпочтение должно отдаваться рядам с более крупной градацией.

2. Дополнительные размеры допускается применять в технически обоснованных случаях.

Т а б л и ц а 4.7

Значения стандартных модулей

Ряды |

Модуль, m, мм |

1-й |

1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25 |

2-й |

1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 5,7; 7; 9; 11; 14 |

3. Определяем ширину венца шестерни (мм):

![]() .

.

4. Определяем угол наклона зубьев βmin для косозубых передач:

![]() .

.

Этот угол составляет 8…160. Для уменьшения осевых сил Fa в зацеплении, желательно получить его меньшие значения (изменением m и b2).

5. Определяем суммарное число зубьев шестерни и колеса:

для прямозубых

колес

![]() ;

;

для косозубых

колес

![]() .

.

Полученные значения округлить в меньшую сторону до целого числа.

6. Уточняем угол наклона зубьев:

![]() .

.

7. Определяем число зубьев шестерни:

![]() .

.

Значение округлить

до ближайшего числа. Из условия отсутствия

подрезания зубьев и уменьшения шума

рекомендуется принимать

![]() .

.

8. Определяем число

зубьев колеса:

![]() .

.

9. Определяем

фактическое передаточное число:

![]() .

.

10. Определяем

отклонение передаточного числа от

заданного (погрешность):

![]() .

.

При невыполнении этого условия пересчитать Z1 и Z2.

11. Определяем фактическое межосевое расстояние:

для прямозубых

передач

![]() ;

;

для косозубых

передач

![]() .

.

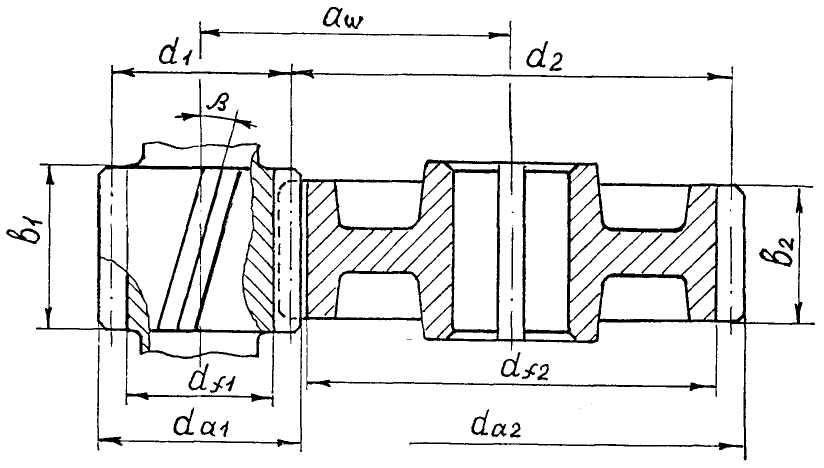

12. Определяем основные геометрические размеры зубчатых колес, (рис. 4.9) и результаты расчета сводим в табл. 4.8.

Т а б л и ц а 4.8

Геометрические размеры колес

Диаметр |

Шестерня |

Колесо |

||

Прямозубая |

Косозубая |

Прямозубое |

Косозубое |

|

Делительный, d |

|

|

|

|

Вершин зубьев, da |

|

|

||

Впадин зубьев, df |

|

|

||

Примечание: Точность вычислений d – до 0,1 мм.

Рис. 4.9. Геометрические параметры цилиндрической зубчатой передачи: aw – межосевое расстояние; d1, d2 – диаметры делительных окружностей; da1, da2 – диаметры вершин зубьев; df1, df2 – диаметры впадин зубьев; b1, b2 – ширина венца зубьев; β – угол наклона зубьев

Проверочный расчет передачи

а) проверяем

межосевое расстояние (мм):

![]() .

.

б) определяем

окружную силу в зацеплении (Н):

![]() .

.

в) определяем

окружную скорость колеса (м/с) и назначаем

степень точности передачи (табл.4.9):

![]() .

.

г) проверяем контактные напряжения:

,

,

где К – вспомогательный коэффициент, К=436 – для прямозубых передач;

К=376 – для косозубых передач;

КНα – коэффициент распределения нагрузки между зубьями,

КНα=1 – для прямозубых колес, для косозубых КНα определяется по номограмме (рис. 4.10);

КНV – коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи (табл. 4.10);

КНβ=1, см. проектный расчёт, п. г,1.

Т а б л и ц а 4.9

Степени точности зубчатых передач

Степень точности |

Окружные скорости колес, V, м/с |

|

Прямозубые |

Косозубые |

|

6 |

до 15 |

до 30 |

7 |

до 10 |

до 15 |

8 |

до 6 |

до 10 |

9 |

до 2 |

до 4 |

Допускаемая недогрузка передачи (σН<[σ]H) не более 10%, а перегрузка не более 5%. Если условие прочности не выполняется, то следует изменить ширину венца колеса b2, или увеличить межосевое расстояние aw, или назначить другие материалы колес и термообработку и расчет повторить.

д) Проверяем изгибные напряжения зубьев шестерни и колеса:

![]()

![]() ,

,

где [σ]F1, [σ]F2 – допускаемые напряжения изгиба для зубьев шестерни и колеса (см. проектный расчёт п. в,3);

КFα – коэффициент распределения нагрузки между зубьями;

KFα=1 – для прямозубых колес; для косозубых – KFα определяется по табл. 4.11, в зависимости от степени точности передачи;

KFβ – коэффициент неравномерности нагрузки по длине зуба, для прирабатывающихся зубьев KFβ=1.

КFV – коэффициент динамической нагрузки, зависит от окружной скорости и степени точности передачи (см. табл. 4.10);

Т а б л и ц а 4.10

Значения коэффициентов KHV и KFV при НВ2 350

Степень точности |

Коэффи-циент |

Окружная скорость, V, м/с |

|||||

1 |

2 |

4 |

6 |

8 |

10 |

||

6 |

КHV

KFV |

1,03 1,01 1,06 1,02 |

1,06 1,02 1,13 1,05 |

1,12 1,03 1,26 1,10 |

1,17 1,04 1,40 1,15 |

1,23 1,06 1,58 1,20 |

1,28 1,07 1,67 1,25 |

7 |

КHV

KFV |

1,04 1,02 1,08 1,03 |

1,07 1,03 1,16 1,06 |

1,14 1,05 1,33 1,11 |

1,21 1,06 1,50 1,16 |

1,29 1,07 1,67 1,22 |

1,36 1,08 1,80 1,27 |

8 |

КHV

KFV |

1,04 1,01 1,10 1,03 |

1,08 1,02 1,20 1,06 |

1,16 1,04 1,38 1,11 |

1,24 1,06 1,58 1,17 |

1,32 1,07 1,78 1,23 |

1,40 1,08 1,96 1,29 |

9 |

КHV

KFV |

1,05 1,01 1,13 1,04 |

1,10 1,03 1,28 1,07 |

1,20 1,05 1,50 1,14 |

1,30 1,07 1,77 1,21 |

1,40 1,09 1,98 1,28 |

1,50 1,12 2,25 1,35 |

Примечание: В числителе данные для прямозубых колес, в знаменателе – для косозубых колес.

YF1, YF2 – коэффициенты формы зуба шестерни и колеса. Для прямозубых передач определяется в зависимости от числа зубьев Z1, Z2; для косозубых – в зависимости от эквивалентного числа зубьев шестерни и колеса по табл. 4.12:

![]() ;

; ![]() .

.

Yβ

– коэффициент, учитывающий наклон

зубьев. Yβ=1

– для прямозубых колес,

![]() – для косозубых колес.

– для косозубых колес.

Если при проверочном расчете σF<<[σ]F, то это допустимо, так как нагрузочная способность большинства передач ограничивается контактной прочностью.

Если σF>[σ]F свыше чем на 5 %, то необходимо увеличить модуль m, пересчитать число зубьев Z1 и Z2 и повторить проверочный расчет на изгиб. Так как межосевое расстояние остается без изменения, то и контактная прочность не изменится.

Т а б л и ц а 4.11

Значения коэффициента КFα

Степень точности |

6 |

7 |

8 |

9 |

Коэффициент КFα |

0,72 |

0,81 |

0,91 |

1,00 |

Т а б л и ц а 4.12

Коэффициенты формы зуба YF1, YF2

Z или ZV |

YF |

Z или ZV |

YF |

Z или ZV |

YF |

Z или ZV |

YF |

16 |

4,28 |

25 |

3,90 |

35 |

3,75 |

65 |

3,62 |

17 |

4,27 |

26 |

3,88 |

40 |

3,70 |

71 |

3,61 |

20 |

4,07 |

28 |

3,81 |

45 |

3,66 |

80 |

3,61 |

22 |

3,98 |

30 |

3,80 |

50 |

3,65 |

90 |

3,60 |

24 |

3,92 |

32 |

3,78 |

60 |

3,62 |

100 |

3,60 |

Рис. 4.10. График определения коэффициента КНα