- •Детали машин и механизмов

- •Isbn 5-87941-

- •Введение

- •1. Общие сведения о машинах и механизмах

- •2. Критерии работоспособности деталей и машин

- •3. Соединения деталей

- •3.1. Заклепочные соединения

- •3.1.1. Расчет прочных клепаных соединений

- •3.2. Сварные соединения

- •3.2.1. Расчет стыковых сварных соединений

- •3.2.2. Расчет нахлесточных (фланговых) сварных соединений

- •3.3. Клееные соединения

- •3.4. Резьбовые соединения

- •3.4.1. Расчет незатянутого болта

- •3.4.2. Расчет затянутого резьбового соединения, нагруженного внешней осевой силой

- •3.5. Шпоночные соединения

- •3.5.1. Практический расчет призматических шпонок

- •3.6. Зубчатые (шлицевые) соединения

- •3.6.1. Расчет шлицевых соединений

- •4. Механические передачи

- •4.1. Классификация механических передач и их основные параметры

- •4.2. Передача трением

- •4.2.1. Фрикционные передачи

- •4.2.2. Ременные передачи

- •4.2.3. Практический расчет клиноременной передачи

- •4.3. Передачи зацеплением

- •4.3.1. Зубчатые передачи

- •4.3.2. Практический расчет закрытой цилиндрической зубчатой передачи (редуктора)

- •4.3.3. Червячные передачи

- •4.3.4. Планетарные передачи

- •4.3.5. Цепные передачи

- •4.3.6. Практический расчет цепной передачи

- •Проектный расчет цепной передачи

- •Проверочный расчет цепной передачи

- •4.3.7. Передача винт-гайка

- •4.3.8. Редукторы и вариаторы

- •5. Основные детали механических передач

- •5.1. Оси и валы

- •5.2. Подшипники

- •5.3. Муфты

- •6. Задания на контрольные работы

- •Список литературы

- •Содержание

- •Детали машин и механизмов

- •603950, Н.Новгород, Ильинская, 65

4.3. Передачи зацеплением

4.3.1. Зубчатые передачи

Служат для преобразования параметров вращательного движения или вращательного движения в поступательное. Принцип действия основан на зацеплении пары зубчатых колес или зубчатого колеса и зубчатой рейки.

Меньшее из зубчатых колес пары называют шестерней, большее – колесом, а термин «зубчатое колесо» является общим. Сектор зубчатого колеса бесконечно большого диаметра называют рейкой.

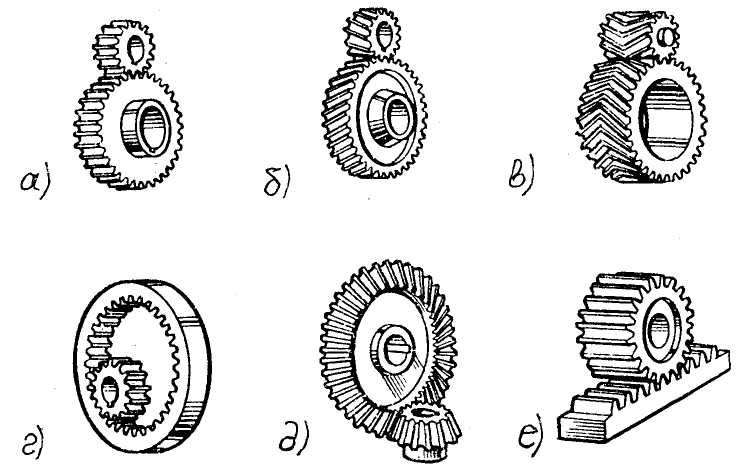

Наиболее распространены зубчатые цилиндрические передачи с внешним или с внутренним зацеплением, оси валов которых параллельны, а также зубчатые конические – оси валов которых пересекаются или перекрещиваются (рис. 4.5).

Зубчатые колеса бывают с прямыми, косыми или шевронными («в елочку») зубьями. Косозубые колеса обеспечивают более плавный ход передачи, но при их работе возникают осевые усилия, которые должны воспринимать опоры валов. У колес с шевронными зубьями осевые усилия взаимно уравновешиваются, но изготовление таких колес более сложное.

Профиль зубьев обычно эвольвентный (т.е. их боковые поверхности очерчены отрезками эвольвенты – левой и правой). Этот профиль позволяет зубьям при вращении колес обкатываться друг по другу, что обеспечивает плавность работы и небольшие потери энергии на трение в зацеплении.

Рис. 4.5. Зубчатые передачи: а) - прямозубая; б) - косозубая; в) - шевронная; г) - цилиндрическая с внутренним зацеплением; д) - коническая; е) - зубчато-реечная

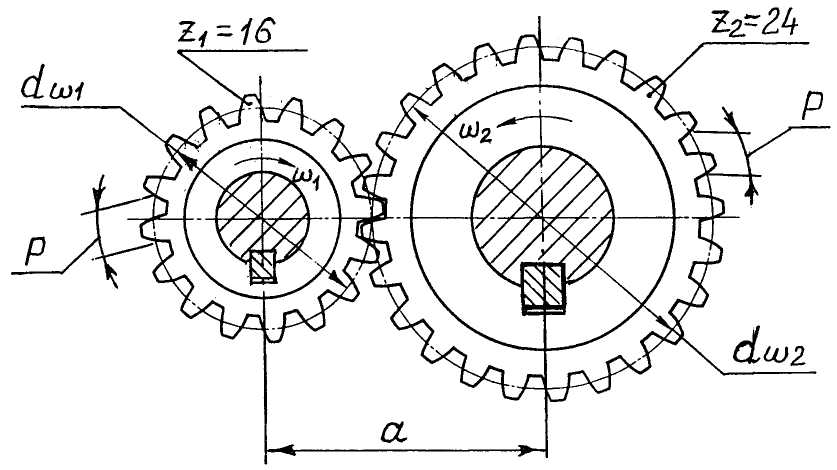

Зацепление зубчатых колес (рис.4.6) эквивалентно качению без скольжения окружностей, с диаметрами dω1 и dω2. Эти окружности называют начальными. Передаточное число выразится (см. раздел 4.2.1):

. (4.12)

. (4.12)

Однако диаметры dω1 и dω2 в реальной передаче трудно замерить, поэтому передаточное число выражают через другие, более удобные для измерений величины.

Зацепление зубчатых

колес в передаче требует основного

условия: зуб одного колеса должен точно

входить в соответствующую ему при

зацеплении впадину другого колеса.

Ширину зуба и впадины рассчитывают на

диаметрах делительных окружностей. Для

стандартных зубчатых колес делительная

окружность совпадает с начальной:

![]() ,

,

![]() .

.

Рис. 4.6. Зубчатая цилиндрическая передача и ее элементы: z1 z2 - количество зубьев шестерни и колеса; Р - окружной шаг; dω1, dω2- диаметры начальных окружностей; а - межосевое расстояние

Расстояние между одноименными профилями соседних зубьев, измеренное по дуге делительной окружности, называют окружным делительным шагом и обозначают Р.

Таким образом,

зубчатое зацепление возможно лишь при

равенстве окружных шагов шестерни и

колеса. Окружный шаг определится: для

шестерни -

![]() ,

для колеса

,

для колеса

![]() ,

где z1

и z2

– количество зубьев шестерни и колеса.

Откуда следует:

,

где z1

и z2

– количество зубьев шестерни и колеса.

Откуда следует:

![]() или, после преобразования, имеем

или, после преобразования, имеем

![]() .

Так как

.

Так как

![]() ,

то можно сделать вывод:

,

то можно сделать вывод:

![]() ,

т.е. передаточное число зубчатой передачи

выражается через отношение количества

зубьев ведомого и ведущего колес.

,

т.е. передаточное число зубчатой передачи

выражается через отношение количества

зубьев ведомого и ведущего колес.

Основным геометрическим параметром зубчатого колеса является модуль – линейная величина в π раз меньшая окружного шага: m=P/. Для пары колес, находящихся в зацеплении, модуль должен быть одинаковым. Численные значения модулей для цилиндрических и конических колес стандартизированы.

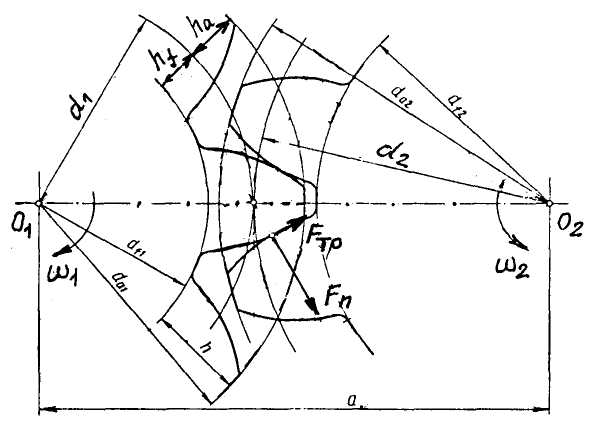

Рис. 4.7. Элементы зубчатого зацепления

Все основные параметры зубчатых колес выражают через модуль. Для цилиндрического зубчатого колеса эти параметры запишутся:

шаг зубьев p = πm;

высота головки зуба ha = m;

высота ножки зуба hf = 1,25m;

диаметр делительной окружности d = mz;

диаметр окружности вершин

;

;диаметр окружности впадин

;

;межосевое расстояние

.

.

Критерием

работоспособности зубчатых передач

являются износостойкость активных

поверхностей зубьев и их прочность на

изгиб. При передаче вращающего момента

в зацеплении действует нормальная сила

Fn

и сила трения

![]() ,

возникающая в результате относительного

скольжения зубьев. Под действием этих

сил зуб находится в сложном напряженном

состоянии, в нем возникают напряжения

изгиба σF

и контактные напряжения σН.

Эти напряжения действуют на зуб только

во время нахождения его в зацеплении,

т.е. являются повторно-переменными. Эти

напряжения вызывают появление усталостных

трещин у основания зуба, отслаивание и

выкрашивание материала на активной

поверхности ножек зуба.

,

возникающая в результате относительного

скольжения зубьев. Под действием этих

сил зуб находится в сложном напряженном

состоянии, в нем возникают напряжения

изгиба σF

и контактные напряжения σН.

Эти напряжения действуют на зуб только

во время нахождения его в зацеплении,

т.е. являются повторно-переменными. Эти

напряжения вызывают появление усталостных

трещин у основания зуба, отслаивание и

выкрашивание материала на активной

поверхности ножек зуба.

При проектном расчете передачи определяются ее геометрические параметры по допускаемым контактным напряжениям. При проверочном – проверяются зубья по контактным и изгибным напряжениям.

Достоинства зубчатых передач – высокий кпд (0,97…0,99 в одной ступени), компактность, по сравнению с другими видами передач, постоянство передаточного числа из-за отсутствия проскальзывания, долговечность и надежность. Недостатки – сложность изготовления и повышенные требования к точности, шум при больших скоростях.