- •Қазақстан Республикасы білім және ғылым министрлігі

- •Әрлеу материалдарының технологиясы Алматы 2009 мазмұны

- •С Қазақ бас сәулет – құрылыс академиясы. 2009

- •Органикалық шикізаттар негізіндегі өңдеу материалдары

- •Ағаш негізіндегі өңдеу материалдары

- •1.1.1 Өңдеу жұмыстарына қолданылатын ағаштың негізгі қасиеттері және оларды жақсарту тәсілдері

- •1.1.2. Әрлеу жұмыстарына қолданылатын ағаштардың түрлері

- •Еденге арналған әрлеу материалдары. Паркеттік бұйымдар

- •1.1.4. Фанера

- •1.1.5. Ламинат

- •1.1.6. Ағашты модификациялау және оның физика-механикалық қасиеттерін анықтау

- •1.2. Полимерлік материалдар

- •1.2.1. Едендік орама полимерлі материалдар

- •1.2.2. Полимерлік едендік материалдардың қасиеттерін анықтау

- •1.2.3. Қабырғалық орама материалдар

- •2.1.2. Қасбеттік керамикалық бұйымдарды әрлеу технологиясы

- •3.3. Плитки для внутренней облицовки стен

- •1.3.3. Плитки для полов

- •Облицовочные материалы

- •2.1.3. Керамикалық кірпішті ұнтақталған әктас қосу тәсілімен ағарту

- •2.1.4. Керамикалық қасбеттік бұйымдарды ағартудың химиялық тәсілі

- •2.1.5. Марганец кенін қосу арқылы қасбеттік керамикалық бұйымдарды көлемді бояу тәсілдерін зерттеу

- •2.2. Силикат балқымаларынан алынатын материалдар мен бұйымдар

- •2.2.1. Жалпы мағлұмат

- •2.2.2. Шыны құрылымы

- •2.2.3. Шынылардың қасиеттері

- •2.2.4. Шыны өндірісінің негізі

- •2.2.4.1. Шикі зат материалдары.

- •2.2.4.2. Шыны және шыны бұйымдарын өндіру

- •7.5. Жазық бетті шыны шығару

- •Сурет 7.2. Шыныны тік жоғары тартуға арналған машина схемасы:

- •Сурет 7.4. Құю столында катоктармен шыны жаю схемасы:

- •Сурет 7.6. Флоат – процесс тәсілі бойынша шыны өндіруге арналған қондырғы схемасы:

- •7.6.Құрылыста қолданылатын шыны әне шыны бұйымдарының түрлері

- •7.6.1. Жазық бетті табақ шыны

- •7.6.2. Қаптаушы шыны

- •7.6.3. Шыны негізіндегі бұйымдар мен конструкциялар

- •7.7. Ситаллдар және қожды ситаллдар

- •Сурет 7.11. Ситаллалар алардағы шыны термоөңдеу тәртібі:

- •Кесте 7.2. Ситаллалардың, шынының және болаттың қасиеттері

- •7.8. Құйма тас бұйымдары

- •7.9. Шлак қорытындыларынан жасалынатын материалдар мен бұйымдар

- •4.1.2. Әрлі салықтық ертінділердің тиімді құрамдарын тағайындау

- •4.1.3. Әрлі бетонға арналған байланыстырғышты дайындау және оның түсі мен беріктігін анықтау

- •4.1.4. Түрлі-түсті бетон құрамын есептеу және оның қасиеттерін анықтау

- •4.2. Құрғақ құрылыстық араласпалар

- •Функционалды қоспалар

- •4.5. Минералды байланыстырғыш негізіндегі өңдеу материалдары беттерінің әрлілігін сақтау шаралары

- •Көп компоненті цементтердің физика механикалық қасиеттері

- •Жалпы қолданылған цемент көлеміндегі отандық цемент зауыттарының үлесі

- •Қазақстандағы цемент зауыттарының жобалық өнімділігі және жылдық өнім өндіру көрсеткіші

- •Түсті металлургия қалдықтарының белсенділігі

- •4.3. Ұялы бетон негізіндегі бұйымдарды әрлеу тәсілдері

- •4.3.1. Бұйым бетіне рельефті ою-өрнек түсіру

- •4.3.2. Әрлі-қорғаушы қабаттарды жағу технологиясы

- •4.3.3. Әрлі-қорғаушы қабаттың қаттылығын анықтау

- •4.4. Бетон және темірбетон бұйымдарын әрлеу технологиясы

- •4.4.1. Қалыптау барысында беттік қабаттың сапасын жоғарылату

- •6.2. Бетон және темірбетон бұйымдарының бетін жетілдіру технологиясы

- •6.3. Бетон және темірбетон бұйымдарын бояу технологиясы

- •6.4. Бетон және темірбетон бұйымдарын өндеуге қолданылатын бояулардың тұтқырлығын анықтау

- •Студенттердің білімін бақылайтын тесттік сұрақтар

- •Түсініктеме сөздік

- •Әдебиет

- •480043, Алматы қаласы, қ.Рысқұлбеков көшесі, 28-үй.

7.9. Шлак қорытындыларынан жасалынатын материалдар мен бұйымдар

Бүгінгі танда Қазақстанның металургиялық және химиялық өнеркәсіптік аймақтарында, атап айтқанда Қарағандыда, Павлодар мен Екібастұзда, Шымкент пен Таразда, Орал мен Атырауда және Жезқазған өңірлерінде орасан зор аумақтағы өнеркәсіптік қалдықтардың (металургиялық, нефелиндік, электрофосфорлық, фосфорлық шлактардың) жиналып жатқаны баршаға мәлім. Оның қалалық ТЭЦ пен ТЭС шығатын шлак пен күлдің де мөлшері ұшан теңіз. Күнделікті өндірістерден шығатын шлактарды және күлдерді арнайы үйілмелерге құю жылына миллиондаған қаражат қажет ететіні, ол қалдық үйілмесін ұйымдастырып реттеп отыруға қаншама жер және қаражат керек екені, оның қоршаған ортаға қаншалықты зиян келтіретіні өзінен - өзі белгілі. Сондықтан бұл өнеркәсіптік қалдықтарды әралуан құрылыстық материалдар мен бұйымдар жасау үшін қолданудың тиімділігі зор және көп қырлы маңызы бар. әсіресе дайын шлак балқымаларынан құрылыстық бұйымдар жасау ыңғайлы және ұтымды. Оның себебі мұнда қосымша отын шығыны және өнімнің өзіндік құны едәуір төмен. Бірақ жасалынатын құрылыс материалдары мен бұйымдарының сапасын жақсарту үшін шлак қорытындыларын арнайы қоспалар қосып байытуға тура келеді. Әрине бұл жағдай өндірісті біршама күрделендірілетінінде күмән жоқ.

Металургиялық өнеркәсіп шлактарын оттай лаулаған сұйық күйінде қалыптауға, құймалап тығыз едендік плиталарды, қаптаушы плиталарды, құбырларды, кеуекті жеңіл материалдардың (шлакмақтасын, термозит) және шлак ситаллаларын жасауға болады. ол үшін домна немесе металургиялық пештен шығатын балқытылған шлак қыздырылып тұратын ағыздырушы – миксерге беріледі, онымен қабат құйма шлактың қасиетін жақсартатын арнайы қоспаларды да енгізеді. Сосын ағыздырушы – миксер арқылы балқыманы тиісті касеталық қалыптарға құйяды.

Шлактарды құймалау үшін алдын – ала дайындалған алаңға берілген мөлшердегі және пішіндері ұялар тәрізді металдан жасалынған кассеталық қалыптарды орнықтырады. Шлак қорытындысының ұяларға еркін бөлінуі үшін қалыптардың бүйірлік қабырғаларында тесіктері болады. Бұйымдардың астыңғы бөліктері суып кетпеуі үшін қалыптардың түптерін майда талқандалынған шлак пен жұқалап жауып қояды. Қалыптардың жоғарғы бөлігін тезарада суып кетуден сақтау мақсатында олардың үстін қалыңдығы 10 – 15 см шлак қабатымен жабады. Шлак қабаты астында суый келек бұйымдар кристалдану және отжиг сатыларын өтеді, соның нәтижесінде кристалдық құрылымы және жоғарғы беріктігі қалыптасады. Құйма шлак тастары және плиталары жолдарды, тратуарларды және өнеркәсіптік үйлерінің едендерін төсеуге, ал арнайы жасалынған плиталарды – антикоррозиялық қаптама ретінде пайдаланады.

Шлак пемзасы (термозит) – шлак балқымасын кеуектендіріп барып ұсақтандырып және електен өткізіп алынатын кеуекті жеңіл щебень мен құм. Термозит дайындау үшін өзінен - өзі ыдырап ұлпаға айналып кетпетін шлак қорытындылары жарамды. Мұндайдан сақтану үшін шлак балқымасына арнай тұрақтандырғыштар (фосфорит немесе апатит концентратын Р2О5 есептегенде балқытылманың массасынан 0,2 – 0,3 %) қосады.

Шлак пемзасын жасау шлак балқымасын бұйым жасайтын жеріне жеткізілуден, балқыманы кеуектендіруші агрегатқа ағызуға дайындаудан, күптіру мен суытудан, шлак пемзасын ұсақтандырудан және ірілігі бойынша сорттаудан тұрады (сур.7.12) шлак балқымасын баптаушы қондырғыларға сиымдылығы үлкен шөміштермен жеткізіледі. Осындай тасыған мезгілде шөміштің бетінде қатып қалған шлақтан тұратын қабық пайда болып қалады. Оны шлақты қондырғыға берер алдында копрмен теседі. Шлақ балқымасын сумен жеделдете суыту арқасында кеуекті құрылым қалыптасады. Себебі суытқан кезде бөлінетін газ және су буы қоюланған массаны күптіре келе кәдімгі табиғи пемза ұқсас құрылымын құрайды. Масса созылмалығы газ және ауа көпіршіктерінің балқыма көлемінде бірыңғай бөлініп және шығып кетпейтіндей ұсталынуын қамтамасыз ететіндей болуы қажет, ал суытқан кезде қалыпталынған кеуекті құрылымны бекіту үшін күрт төмендеп кеткені оңды. Жоғары сападағы термозит алу үшін әдетте мынандай технологиялық параметрді ұстайды: балқыма температурасы – кем дегенде 12500С, кристалдану температурасы – 11000С төмен емес, температурасы 12500С болғанда масса созылмалығы (қоюлығы) – 5 Па·с көп емес. Кәзір шлактық пемза алудың бірнеше тәсілдері бар: сыртқа тепкіш машинада, каскадалық астауларда, төңкерілетін бассейінде, бассейіндік қондырғыда, сумен үрлеу әдісімен, ытқыза сүрлеу аппаратында және т.с. қондырғыларда алады.

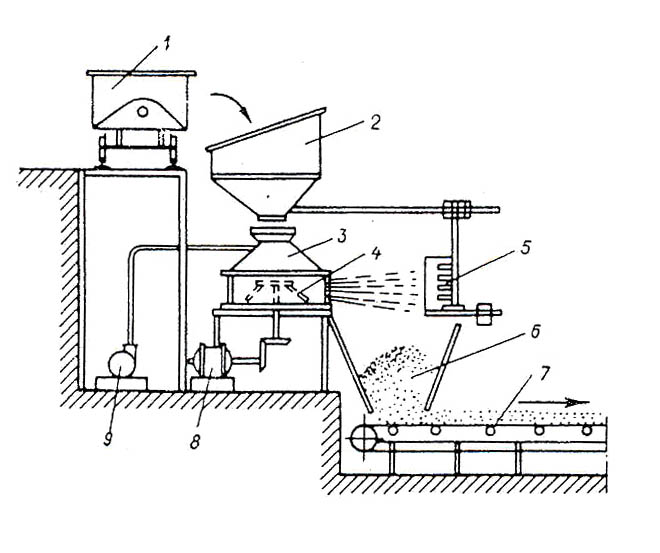

Сурет

7.12. Термозит өндіру технологиялық

схемасы (шлак пемзасы): 1

– сұйық шлақ құйылған вагонетка; 2

– салмала (бункер); 3- сыртқа тепкіш

машина; 4- қақтырма қанат; 5- суытқыш

экран; 6- күптірілген шлак салмалысы;

7- транспортер; 8- қақтырма қанат

жүрізбесі; 9- су беру сормасы

|

Сыртқа тепкіш тәсіл бойынша балқытылған қоқыс (шлак) қабылдағыш саламалыға беріледі, сосын шлакты да және суды да қабаттастыра сыртқа тепкіш машинаға береді. Шлак балқымасы айналмалы қақпақанат әсерімен шашыратылады да су буымен көтеріліп сыртқа тепкіш күш әсерімен суытушы экранға лақтырылады. Экран астындағы қабылдағыш салмалы арқылы ленталық транспортер көмегімен дайын пемза қоймасына жөнелтіледі (сур 7.12).

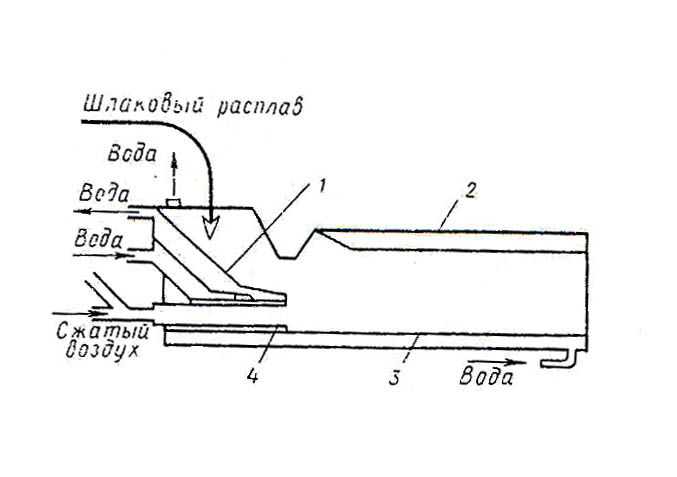

Ытқыза суурлеу тәсілінде, сур.7.13 көрсетілгендей, қондырманың араласу камерасы (цилиндрі) басты роль атқарады. Бұл сумен салқындалатын цилиндрдің ашық жағы экранға қаратылғанда, екінші жағы үсті ашық, түбінде су мен ауа үрленетін соплосы (қақпағы) бар науамен жалғасады. Қақпақтың (соплоның) үстінде бағыттаушы астау орналасқан.

Сурет

7.13. Суатқыту аппараты:

Бағыттаушы

астау; 2- сулы көйлек; 3 – араласу

камерасы; 4- сегменттік қақпақ (сопло)

Су

Су

Шлактық

балқыма

Қысылған

ауа

Су

Су

|

Осы астаумен оттай жалын сұйық қоқыс қақпаға ағып келеді. Тозаланған суы бар қысылған ауа балқыма ағымын майда түйіршіктерге ыдырата камераның ішіне атқылайды. Бұл түйіршіктер камерада күптіріледі. Араласу камерасынан майда түйіршіктер су тамшыларымен қоса үлкен жылдамдықпен экранға ытқызылады (атқыланады). Экранда жинала келе кеуектелінген, бірақ әлі біраз созымталдығы бар, күптірілген шлак кесегі, өзінің масса әсерімен төмендегі қабылдағыш орнатпаға келіп түсіп жатады. Бұл аппараттың басымдылығы қозғалыста болатын бөліктерінің жоқтығы, агрегат құрылысының қарапайымдылығы, пайдалану сенімділігінің күштілігі және жоғары сапалық пемза алынатындығы.

Ақтарылма (төңкерілме) бассейнде шлак пемзасын алу тәсілі прогрессивті, және өнімділігі. Мұндағы бассейн түбі тесіктелінген мөлшері 6 х 6 тікбұрышты тостаған. Түбіндегі сулық қалтасы арқылы бассейнге 4 – 5 атм қысымдықпен су беріледі. Су ағымы шлак балқымасы қабатынан өткенде пайда болатын су буы мен газ шлакты күптіріп жібереді. Бұл тәсілдің прогрессивтігі шлак күптірілу процесстерін реттеу механикаландырылғанында және автоматикаландыру мүмкіншілігінде. Шлак пемзасының қасиеті кеуектендірілетін шлак қорытындысының химиялық құрамына және физикалық қасиетіне, сондай – ақ алу тәсіліне байланысты. Шлак пемзасының жалпы кеуектігі 50 – 80 % болады. шлак пемзасынан алынған щебень салмалы тығыздығына байланысты маркаларға бөлінеді – 400, 600 және 800, мықтылығы тиісінше 0,4; 1,0 және 2,0 МПа. Термозиттің салмалы тығыздығы кесегінің мөлшеріне және кеуектену дәрежесіне байланысты 300 – 1100 кг/м3. термезиттен алынған щебень жеңіл бетон үшін жақсы толтырушы болып есептеледі. Тығыздығы төмен, майда кеуек құрылымлы және беріктігі жетерліктей шлак пемзасын кеуекті толтырушы ретінде құрылыста қолдану арқылы сыртқы қабырғалық конструкция құнын, кәдімгі кірпіштік қабырғамен салыстырғанда 20 – 25 % - ға төмендетуге және жасанды жеңіл толтырғыштарын шығаруын ұйымдастыруға қажет қаражат шығынын 2 -3 есе кемітуге мүміндік туады. Шлак пемзасы керамзиттен гөрі едәуір тиімді. Оның өзіндік құны 2 – 3 есе төмен, ал удельдік қаражат шығыны 1,5 – 2 есе аз. Шлак пемзасы мен керамзит негіздерінде жеңіл бетондық сыртқы қабырға бұйымдарының өндірілуі мен пайдалануының нақтылы көрсеткіштерін талдау сыртқы шлактыпемзабетондық қабырға ең арзан және ең тиімді болатынын дәлелдейді.

Шлак және күл тәрізді өнеркәсіптік қалдықтар жергілікті цементтер шығару үшін өте құнды шикізат болып саналады. Кәдімгі цементке 30 – 70 % домна қоқысын қосып маркалары 400 – 600 шлактыпортландцемент алуға болатындығы белгілі. Осы шлакқа 15 – 20 % гипс қосып гипсті – шлакты цемент алынады. Гранулданған шлактарға әкті және гипсті қосып маркалары 100 – 200 шлактық цементтерді де алуға болатындығы жаңалық емес. Мұндай цементтерден жасалынған үлгілері булық камерасында (90 – 950С) немесе автоклавта (t= 175 – 2000С, P=0,8 – 1,6 МПа) өңдегенде олардың мықтылығы 300 – 600 МПа жетеді.

Шлактық цемент өндірісі қарапайым және арнайы жабдықтарды қажет етепейді. Оларды өндіруді силикаттық зауыттың ұнтақтау цехтарында, сондай – ақ цемент зауыттарында немесе жеке ұнтақтық қондырғыларда қамтамасыз етуге болады. Қазіргі кезде жылына ең кем дегенде 200 – 500 мың.т.жергілікті цемент шығаратын қосымша өндірістер ұйымдастыру қиынға соқпайды. Гранулданған шлак 3 – 5 % ылғалдылығымен кептіргіш барабанда кептіріледі немесе 600 – 700 0С кептіргіш – ұнтақтағыш агрегатта кептіріліп ұнтақтандырылады. Кептірілген шлак әкпен және гипс тасымен қосыла доңғалақ диірменге беріліп барлығын біріктіре тартады. Дайын өнімді салмалыға немесе жабық силостарға салады, ол жақтан арнайы цемент тасығышпен немесе мөшектермен тұтынушыларға жөнелтеді.

Кәзіргі кездегі құрылыс саласында шлак тиімді шикі зат ретінде қолдануы біртіндеп өсіп келе жатыр. Шлак негізінде тұрғын және өнеркәсіптік үйлерінің бүкіл конструкциялық элементтері толығымен зауыттық жағдайда жасалып, индустриялық тәсілмен тиісті үйлер салынуда. Шлакты құрылыс тәжірибесіне еңгізіп, құрылыста кеңінен қолдана бастағандар Украинаның және олардың құрылысшылары мен металлургиялық өнеркәсіп қызыметкерлері. әсіресе кейінгі жылдары Днепрпетровскде, Запорожьеде, Донецкде, Мариупольде және т.б. қалаларында шлак өңдейтін өнеркәсіптік орталықтар пайда болған.

Сонымен басты өнеркәсіптік өндіріс қалдығын азғана шығындықпен өңдеп құрылыста кеңірек қолданудың экономикалық ұтымдылығы және экологиялық маңызы орасан зор екенінде күмән жоқ.

III. МИНЕРАЛДЫ БАЙЛАНЫСТЫРҒЫШТАР НЕГІЗІНДЕГІ

ӨНДЕУ МАТЕРИАЛДАРЫ

4.1.1. Өндеу бетондары мен ерітінділерінің тиімді

құрамдарын жобалау

Құрылыс материалдары мен өнімдерінің беттік қабатын, оның құрамына және қасиетіне сәйкестендіріп әрлеу өндіріс жағдайында кең қолданылады.

Әрлеу-өндеу бетондары мен ерітінділерін даярлауға негізінен ақ және түрлі-түсті цементтер қолданылады.

Ақ цемент (ГОСТ 965) құрамында темір қосындылары аз клинкерге минералды қоспа мен гипс қосып ұнтақтау арқылы алынады. Ақ цемент шағылысу коэфициенті бойынша анықталынатын ақ – ашық түсіне байланысты (абсолютті шкалада) үш сортқа бөлінеді: 1-сорт – 80%, 2-сорт – 75%, 3- сорт -68%.

Түрлі-түсті портландцемент (ГОСТ 15825) ақ немесе түрлі-түсті портландцемент клинкеріне минералдық немесе органикалық бояу, гипс және минералдық қоспаны қосып ұнтақтау арқылы өндіріледі.

Құрғақ қоспалар - әрлі бетон мен ертінділер дайындайтын жартылай өнім, ол байланыстырғыштар мен әрлі толтырғыштардан тұрады. Байланыстырғыш ретінде М400, М500, М600 маркалы портландцемент, М400 маркалы ақ немесе түрлі-түсті портландцемент; құрылыстық әк, гипс және М400 кем емес магнезиалды байланыстырғыш қолданылады. Құрылыстық әкке, гипске және магнезиалды байланыстырғышқа түс беру үшін, оларға пигмент қосып, шарлы диірменде араластырады.

Әрлі толтырғыштар ретінде қолданылатын шикізаттар -майдаланған тау жыныстары (гранит, мәрмәр, кварцит, доломит, вулкандық туф) және табиғи әрлік қасиеті бар малта тас, құм.

Әрлі толтырғыштардың беріктігі 20 МПа-дан кем болмауы керек және ластайтын қоспасыз болуы қажет. Өңдеу қабаты жалтырап тұру үшін, құрғақ қоспа құрамына слюда, шыны ұнтағын немесе антрацит қосады.

Өңдеу бетондарында әрлі толтырғыштардың келесі фракциялары қолданылады: ірі түйіршікті - 20 мм-ге дейін; орташа түйіршікті - 10 мм-ге дейін; майда түйіршікті - 5 мм-ге дейін; ұнтақ түріндегі - 0,15 мм-ге дейін.

Құрғақ қоспалардың екі түрі өндіріледі: іріліктері әртүрлі әрлі толтырғыштар және әрлі толтырғыштар мен байланыстырғыш қоспасы. Қоспаға қосылатын байланыстырғышты салмағы бойынша өлшейді. Ал толтырғышты - салмағы немесе көлемі бойынша (2-кесте).

Әрлі гипстік бұйымдар дайындағанда 1 м3 ерітіндіге 1000-1200 кг гипс қосылады.

Силикатты бұйым даярлауға керек қоспаның құрамы (% көлемі бойынша): әк – 10; ұнтақталған құм – 10; ұнтақталынбаған құм – 72-78 және пигмент- 2- 8.

Құрғақ қоспадан алынған әрлі бетондар мен ертінділердің маркасы: цементтік – 75, 100, 150, 200, 250, 300; силикаттық –75, 100, 150; әкті-цементтік – 50, 75, 100; гипстік – 35, 50, 75 және 100; магнезалдық - 150, 200, 250 және 300.

Әрлі бетон мен ерітінділердің қасиеттерін жақсарту мақсатында оған пластификаторлар қосу керек. Бұл бетон араласпасының қалыптану қасиетін жақсартады және бетон мен ерітіндінің құрамдық тиімділігін арттырып, олардың аязға төзімділігін, су өткізбеушілігін жоғарылатады.

Әрлі бетон мен ерітіндінің сусуңіргіштігі – 8 % - дан көп емес, ал аязға төзімділігі – 25 циклдан аз болмауы қажет.

Әрлі бетонмен немесе ерітіндімен өңделген қабат тегіс, бұдыр және рельефті болды.

Тегіс қабат бұйымның бетін тегістеп сылайтын механизмдердің көмегімен немесе бұйымның бетін төмен қаратып қалыптау әдістемелерімен іске асырылады.

Бұдыр қабатты (фактурный слой) жасау үшін жаңа құйылған бетон бетіне суланған, ылғалданған құм себеді немесе ауамен үрлейді.

Өрнекті (рельефті) қабатқа белгілі бір геометриялық сурет салынады. Өнімнің бетін жоғары қаратып қалыптағанда, өрнек салу үшін рельефті бюіліктер немесе виброштамп қолданылады.

4.1 – кесте. Әрлі бетонның құрамы, 1 м3

Байланыстыр- ғыш түрі |

Байланыстырғыш шығыны, кг. |

Толтырғыш шығыны, м3 ірілігі бойынша, мм |

|||

цемент |

әк |

0,15-2,5 |

0,15-5,0 |

0,5-10,0 |

|

әк-цемент |

80 |

240 |

1,0 |

|

- |

әк-цемент |

80 |

240 |

- |

1,05 |

- |

цемент |

300 |

100 |

-1,0 |

- |

- |

цемент |

300 |

100 |

- |

0,95 |

- |

цемент |

300 |

- |

- |

- |

1,05 |

Жұмыстың мақсаты мен міндеті: әрлі бетондар мен ертінділердің түрімен және құрамымен танысу.

Жұмыс барысында студенттер әрлі бетондармен және ерітінділермен өнім бетін әрілеудің кең тараған әдістерін меңгереді.

Жұмысты орындау әдістемесі

1. 25х25х5 см, 20х20х4 см немесе 10х10х10 см қалыпқа М100 немесе М150 ауыр бетон құйылады. Бетон қалып бетінен 2-3 см төмен болуы керек. Оның үстіне М100 фактуралы қабат құйылады, тегістелінеді. Фактуралы қабатқа жұқаланып ақ цемент себіледі де, оның үстіне ұсақталған мәрмәр қиыршық тасы себіледі. Оны фактуралы қабатқа жайлап, тегістеп нығыздап батырады.

2. 20х20х4 см қалыпқа құйылған М100 немесе М150 фактуралы қабатқа ақ, түрлі түсті немесе пигментпен араластырылған портландцемент құрғақтай жұқаланып себіледі. Құрғақ қоспа қатуға қажеті суды фактуралық қабаттан сорып алады.

3. Үлгілер зертханалық булау камерасында 0,5+4+0,5 сағаттық тәртіппен 800C-тық температурада өнделеді.