- •Тема 1. Выбор конструкции и расчет объема электродегидратора. Разновидности. Преимущества и недостатки.

- •Технологические параметры работы ректификационных колонн. Материальный и тепловой балансы ректификационной колонны

- •2.2 Материальный и тепловой балансы ректификационной колонны

- •Тема 2.3 Определение геометрических размеров ректификацион-ных колонн

- •Тема 2.4. Расчет колонны, работающих в вакууме

- •Тема 5 Термический крекинг и висбрекинг тяжелого нефтяного сырья

- •Тема 6 Коксование нефтяных остатков

- •Тема 7 Производство битумов

- •Тема 8 Каталитический крекинг нефтяного сырья

- •Тема 9 Каталитический риформинг бензиновых фракций

- •Тема 10. Расчет реакторного блока установки гидроочистки дизельного топлива

- •3.1. Выход гидроочищенного топлива

- •3.2. Расход водорода на гидроочистку

- •3.3. Регенерация катализатора гидроочистки

Тема 7 Производство битумов

Основным способом производства нефтяных битумов является окисление тяжелых остатков вакуумной перегонки мазута де-асфальтизации гудрона пропаном [57]. В качестве окисляющего агента используют воздух. Процесс осуществляют в реакторах колонного и трубчатого типа, а также в кубах периодического либо непрерывного действия.

Выбор и обоснование технологической схемы и режима получения окисленных битумов

Технологическая схема битумной установки должна обеспечивать требуемую производительность, возможность получения широкого ассортимента битумов при достаточно хорошем их качестве. Обязательным требованием должно быть обеспечение возможности поддержания максимальной поверхности реагирующих фаз, высокой степени ее обновления и оптимальная продолжительность контакта сырья с воздухом. Процесс будет высокоэффективным при наличии специальной системы отвода тепла, выделяющегося в результате окисления сырья.

Следует также решить вопрос обезвреживания и утилизации газов окисления и жидкого отгона. Одним из наиболее вероятных способов считается сжигание газов в печах и передача отгона в нефтеловушки либо использование его в качестве топлива.

Перспективным способом окисления гудронов считается применение реакторов колонного типа. Типы реакторов для окисленных битумов: 1) кубы непрерывного или периодического действия; 2) змеевиковые реакторы с длиною труб 200—300 м; 3) колонны с использованием воздуха для перемешивания продукта либо снабженные специальными турбинными мешалками (турбореактор).

При выборе реакционного устройства необходимо учитывать тип сырья и качество готового продукта. Если при окислении выделяется много тепла, предпочтение следует отдать реакторам колонного типа, в которых избыточное тепло легко отводится подачей воды на верх колонны. Реакторы трубчатого типа предпочтительны для производства строительных битумов с температурой размягчения по КиШ более 60 - 70°С; так как позволяют достигать нужной глубины окисления за сравнительно короткое время, без ухудшения таких показателей, как пластичность, морозостойкость и адгезионные свойства.

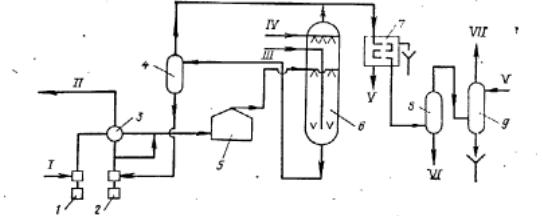

Принципиальная схема установки получения битума с применением окислительной колонны показана на рис. 3.11. Исходное сырье (гудрон, асфальт) насосом прокачивают последовательно через теплообменники и трубчатую печь и нагретое до 250°С подают в верхнюю половину окислительной колонны через маточник. В колонне сырье контактирует с восходящим потоком воздуха и в окисленном виде через нижнюю часть колонны выводится в сепаратор, затем насосом прокачивается через теплообменники и выводится с установки в виде готового продукта. В схеме предусмотрена рециркуляция части битума, позволяющая регулировать температуру размягчения и другие показатели качества.

Рисунок 3.11. Принципиальная схема установки получения битума окислением гудрона:

1, 2 - поршневые насосы; 3 - теплообменник; 4, 8 – газосепараторы; 5 - трубчатая печь; 6 - окислительная колонна; 7 – конденсатор-холодильник: 5 - скруббер; I - сырье (гудрон, асфальт); II - битум; III - воздух; IV - водяной пар; V - вода; VI - жидкий отгон (смола); VII - газы окисления

Газы окисления выводят из колонны сверху, охлаждают и выделяют из них сконденсировавшиеся смолы — жидкий отгон. В дальнейшем газы окисления сжигают в топках печей.

Технологический расчет окислительной колонны непрерывного действия

Цель технологического расчета окислительной колонны - определение ее размеров и материальных и тепловых потоков. Рекомендуется соблюдать изложенную ниже последовательность в расчетах.

Подбирают исходные данные, необходимые для расчета: производительность по сырью, качество сырья и получаемого битума, условия процесса. Для получения некоторых марок окисленных битумов из гудрона (с температурой размягчения 36-42°С) при температуре 250°С и давлении, близком к атмосферному, экспериментально подбирают условия, указанные в табл. 3.26.

Таблица 3.26 Условия для получения битумов в окислительной колонне

-

Марка битума

w, ч-1

gвозд, нм3/т

uвозд, м3/с

tразм, оС

БНД-40/60

БНД-60/90

БНД-90/130

0,25

0,30

0,35

66

45

30

0,080

0,065

0,051

53

50

47

Выход готового продукта Bб зависит от степени окисления (табл. 3.27). По данным Черножукова, расход воздуха на окисление составляет 50-400 м/т.

Если окислению подвергаются тяжелые гудроны с добавками асфальта и экстрактов селективной очистки масел, то выход битума будет на 1-2% выше, чем указано в табл. 3.27.

Таблица 3.27 Выход битума из гудрона плотностью 985 кг/м3

-

Bб, % (масс)

99

98

97

96

94

92

85

tразм, оС

40

45

48

52

70

90

120

Содержание несвязанного кислорода в газах окисления зависит от высоты слоя гудрона в колонне, расхода воздуха, температуры и этот показатель желательно принимать по практическим данным.

При окислении гудрона западно-сибирских нефтей с целью получения дорожного битума БНД-60/90 количество выделяющегося тепла составляет 628 кДж на 1 кг, строительных битумов около 879 кДж/кг.

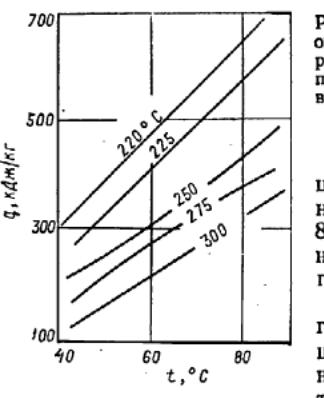

Влияние температуры окисления гудрона на тепловой эффект процесса показано на рис. 3.12. Снижение теплового эффекта в интервале температур 200-300оС сопровождается повышением содержания масел и понижением содержания смол и асфальтенов в битуме.

Рисунок 3.12 Зависимость теплоаого эффекта окисления гудрона от достигаемой температуры размягчения t при различной температуре окисления гудрона (цифры у кривых)

Модуль 4 Расчет реакционных устройств каталитических процессов