- •Тема 1. Выбор конструкции и расчет объема электродегидратора. Разновидности. Преимущества и недостатки.

- •Технологические параметры работы ректификационных колонн. Материальный и тепловой балансы ректификационной колонны

- •2.2 Материальный и тепловой балансы ректификационной колонны

- •Тема 2.3 Определение геометрических размеров ректификацион-ных колонн

- •Тема 2.4. Расчет колонны, работающих в вакууме

- •Тема 5 Термический крекинг и висбрекинг тяжелого нефтяного сырья

- •Тема 6 Коксование нефтяных остатков

- •Тема 7 Производство битумов

- •Тема 8 Каталитический крекинг нефтяного сырья

- •Тема 9 Каталитический риформинг бензиновых фракций

- •Тема 10. Расчет реакторного блока установки гидроочистки дизельного топлива

- •3.1. Выход гидроочищенного топлива

- •3.2. Расход водорода на гидроочистку

- •3.3. Регенерация катализатора гидроочистки

Тема 2.3 Определение геометрических размеров ректификацион-ных колонн

Диаметр

колонны.

Диаметр колонны зависит от объема паров

и их допустимой скорости в свободном

сечении колонны. Объемный расход паров

( ,

м3/c)

рассчитывают по формуле

,

м3/c)

рассчитывают по формуле

,

(2.5)

,

(2.5)

где Т – температура системы, К; р – общее давление в системе, МПа; Gi –расход компонента, кг/с; Мi – молярная масса компонента, кг/кмоль.

Если давление в системе превышает 0,4 МПа, в уравнение (2.5) водят коэффициент сжимаемости Z:

Объемный расход паров по высоте колонны может изменяться, поэтому его рассчитывают в нескольких сечениях и диаметр определяют по максимальному значению. Допустимую линейную скорость ( νл, м/с) паров вычисляют по уравнению Саудерса и Брауна:

(2.6)

(2.6)

где с – коэффициент; ρж, ρп – плотность жидкой и паровой фаз, кг/м3.

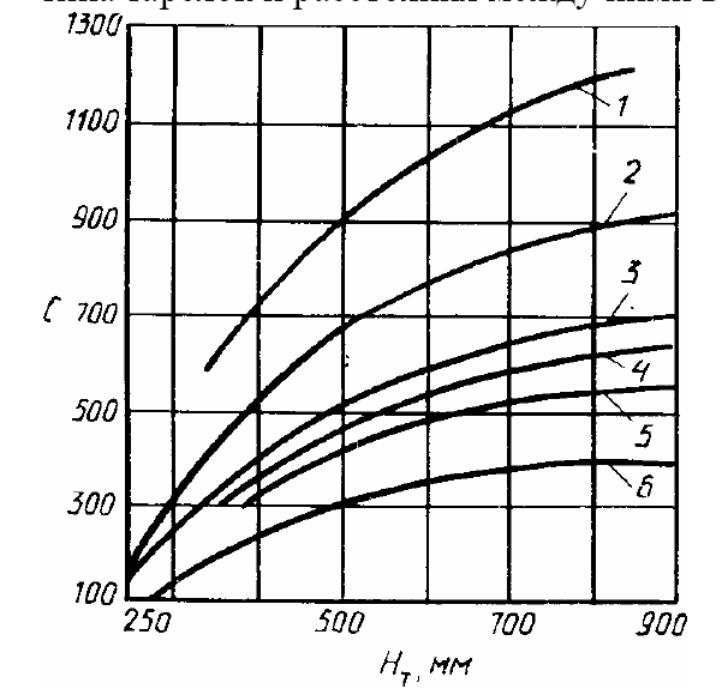

Коэффициент с определяется по графику (рисунок 2.2) в зависимости от типа тарелок и расстояния между ними в колонне.

Рисунок 2.2 – График для определения величины коэффициента с:

1 – кривая максимальных нагрузок для колпачковых тарелок и нормальных нагрузок для провальных, ситчатых, каскадных и других тарелок аналогичных конструкций; 2 – кривая нормальных нагрузок для колпачковых тарелок; 3 – кривая для вакуумных колонн без ввода водяного пара; 4 – кривая для десорберов абсорбционных установок и вакуумных колонн с вводом водяного пара; 5 – кривая для абсорберов; 6 – кривая для колонн в случае вспенивания жидкостей при высоких температурах

По практическим данным линейная скорость паров лежит в следующих пределах:

Колонны: |

νл, м/с |

атмосферная |

0,46 – 0,84 |

вакуумная |

2,5 – 3,5 |

работающая под давлением |

0,2 – 0,7 |

Шлемовые трубы колонн: |

|

атмосферных |

12 – 20 |

вакуумных |

30 – 60 |

Диаметр колонны (D, м) определяют по формуле

(2.7)

(2.7)

Полученный по формуле (2.7) диаметр колонны округляют до ближайшего большего стандартного. ГОСТ 21944-76 (СТ СЭВ 3029-81) устанавливает следующие диаметры колонных аппаратов: 0,6; 0,7; 0,8; 0,9; 1,0; 1,2; 0,4; 0,6; 0,8; 2,0; 2,2; 2,4; 2,6; 2,8; 3,0; 3,2; 3,4; 3,6; 3,8; 4,0; 4,5; 5,0; 5,5; 6,0; 6,4; 7,0; 8,0; 9,0 м.

Высота колонны. Высота ректификационной колонны рассчитываются в зависимости от числа, типа контактных устройств и расстояния между ними. Расстояние между тарелками в промышленных колоннах обычно равно 0,4-0,7 м. Для насадочных колонн вводится понятие высоты насадки, эквивалентной одной теоретической тарелке, умножая которую на число теоретических тарелок, получают высоту всей насадки.

Общая высота колонны больше высоты контактной части на величину свободных пространств, дополнительных устройств и т.п. Рассмотрим на примере порядок определения высоты ректификационной колоны.

Число тарелок. Число тарелок в ректификационной колонне определяется требуемой эффективностью погоноразделения, физико-химическими свойствами жидкой и паровой фаз и другими факторами.

Существуют различные методы определения числа теоретических тарелок [4, 6, 8].