- •5.1. Теоретичні основи управління конкурентоспроможністю продукції

- •5.2. Технологія системного управління конкурентоспроможністю продукції

- •5.3. Алгоритм забезпечення конкурентоспроможності продукції

- •5.4. Формування технологічних процесів виготовлення

- •5.5. Сучасні методи управління конкурентоспроможністю

- •5.6. Комплексна система управління забезпеченням

- •5.7. Міжнародний досвід забезпечення конкурентоспроможності продукції

- •Міжнародний досвід забезпечення конкурентоспроможності продукції.

- •Міжнародний досвід забезпечення конкурентоспроможності продукції.

5.7. Міжнародний досвід забезпечення конкурентоспроможності продукції

Управління конкурентоспроможністю продукції в Японії. Найвища якість і конкурентоспроможність продукції у світі забезпечується в Японії та США, тому цікавою та корисною буде їх організація роботи. Японія відноситься до країн, які не мають державних стандартів якості. Оскільки до кінця 60-х років японська продукція була низької якості, не приносила прибутків, то почалось впровадження двох напрямків підвищення якості. Перший напрямок пов’язаний з розробкою функції якості, в яку були включені її основні показники, які б повністю задовольняли найвимогливіших споживачів. функція якості об’єднує якісні характеристики виробу з специфікаціями відповідного виробничого процесу, тобто забезпечення відповідності вимог структури продукції до вимог технології їх виготовлення. При цьому розглядається і конкурентоспроможність продукції у порівнянні з прототипами. Другий напрямок пов'язаний з циклом У.Шухара щодо проектування, виробництва збуту продукції PDCA (цикл планування – виконання – перевірка – коректування впливу: plan – do – chech – action).

Сутність японського управління якістю та конкурентоспроможністю продукції полягає в проведенні:

аналізу проблем якості за принципом «висхідного потоку», тобто переходу від наступної операції до попередньої;

вдосконалення процесів і покращення результатів праці;

контролі якості процесів виробництва, а не якості продукції;

реалізації принципу твій споживач – виконавець наступної виробничої операції;

повного закріплення відповідальності за якість продукції за безпосереднім виконавцем;

активного використання людського чинника, розвитку творчого потенціалу робітників і службовців.

Сучасний комплексний підхід до управління якістю в Японії складається з п’яти елементів:

тотальний контроль якості в рамках фірми;

статистичний аналіз якості;

масове навчання персоналу;

безпосередня участь керівництва в боротьбі за якість;

розвиток гуртків якості.

Статистичні методи аналізу є обов’язковими, з допомогою яких встановлюється реальний вплив багаточисельних чинників на якість продукції. Хоча при цьому обсяг браку зводиться до мінімуму, але це справедливо лише при постійному, послідовному та комплексному охопленні всього виробничого процесу. Тотальний контроль охоплює перевірку якості на всіх етапах її виготовлення продукції у всіх підрозділах виробництва, сумісну відповідальність за якість, повну підтримку заходів керівництвом. При цьому застосовується загальне цілеспрямоване навчання як робітників, так і майстрів і менеджерів. Навчання включає шести денний теоретичний курс і чотирьох місячну практичну програму з першочерговим охопленням керівництва. Важливим в навчанні є система обов’язкових атестацій. Крім того важливу роль відіграють гуртки якості, на яких розглядаються всі супутні питання підвищення якості продукції Гуртки формуються добровільно з 8 – 10 робітників одної дільниці, засідання проводяться щотижнево на протязі одної години. Успішна робота гуртків криється в високій оцінці групової поведінки, кланового колективізму, домінування групових цінностей перед індивідуальними. Принципи таких гуртків можна сформулювати так: думай про якість щохвилини, якість визначає долю підприємства і що сьогодні здається чудовим, завтра стане застарілим.

В загальному, відмітними рисами японського підходу до вирішення проблеми якості продукції можна вважати:

направленість на постійне вдосконалення процесів і продукції всього персоналу;

пріоритет контролю якості процесів перед контролю продукції;

особлива увага на запобігання можливості допущення дефектів;

вирішення виникаючих проблем за принципом висхідного потоку;

розвиток принципу: твій споживач – виконавець наступної виробничої операції;

покладання всієї відповідальності за якість продукції на безпосереднього виконавця;

активізація людського чинника: заохочення творчого пошуку, застосування методів морального стимулювання та впливу.

Для кожного робітника ясно, чітко та коротко сформульовані головні принципи участі в програмі забезпечення якості продукції: Не створюй умов для появи дефектів, не передавай дефектну продукцію на наступну стадію, не приймай дефектну продукцію з попередньої стадії, не змінюй технологічні режими виготовлення та не повторюй помилок.

Таким чином, якість продукції в першу чергу залежить від персоналу, особливо виробничого. Все це підкріплюється гідною заробітною платою окремих працівників у відповідності до їх конкретного внеску в підвищення якості продукції, про що в нас завжди забувають. Крім того, слід враховувати і японську ментальність. В Японії робітника приймають на постійне місце роботи на все життя і тому така фірма розглядається як свій дім з усіма відповідними наслідками. Вважається, що якість продукції на 90% визначається свідомістю, вихованням і лише 10% знаннями. Додаючи до цього широке впровадження наукових розробок в області конструювання, розробки, технології, організації та управління, високу ступінь комп’ютеризації всіх етапів виробництва, японська продукція стала високо конкурентною у цілому світі.

Система точно на час JIT (Just in Time) має японські корні і може розглядатися як один з способів забезпечення якості продукції на підприємстві. Її основні цілі: повна відсутність браку, замовлена кількість і своєчасність постави, що забезпечується простотою продукції, застосуванням у виробництві потокових форм роботи з оптимальними величинами партій деталей та серії виробів, роботів і маніпуляторів, усунення непотрібних витрат, перенесення відповідальності за якість на безпосередніх виконавців, створення сприятливої атмосфери для впровадження постійних вдосконалень через всіх працівників підприємства. Система JIT опирається на системі «ссання», в котрій переміщення виробів контролюється через систему карт KANBAN.

Система KANBAN опирається на систему проходження документів у вигляді карт, супроводжуючих деталі у виробництві виробів. Вперше впроваджена Toyota Motor Compani в Японії в 1950-1960 роках. Система є візуальною організацією постави матеріалів, напівфабрикатів, деталей в моменті фактичної потреби в них. Використовуються обмежена кількість карт продукції та запотребування.

Цікава японська система KAIZEN, яка якби представляє парасольку над всіма японськими методиками. Головні риси систему це орієнтація на клієнта, комплексне управління якістю, покращення якості, продуктивності, автоматизація, робототехніка, бездефектне виробництво, комплексна експлуатація, складання пропозицій, канбан, точно на час, активність малих груп якості, співпраця працівників з керівництвом, розвиток нових виробів.

Відома також концепція економного управління Lean Production, яка також повстала в Японії і охоплює комплекс виробничих проблем пов’язаних з усуненням енерго-, матеріало-коштовних і працемістких шкідливих проблем для людини і середовища. Досягнути ефекту можна за рахунок використання філософії економності, особистої відповідальності працівників, зменшення органів управління, уточнення всіх функцій, усунення непотрібних технологій, коштів, розвиток групової та колективної роботи (Cross-functional-Team). Використовується управління якістю продукції зорієнтованої на клієнта. Основною рисою підприємства, котре застосовує цю концепцію є значна інтеграція виробничих процесів.

Управління якістю в США. Другою країною у світі, котра досягла найвищої якості продукції, є США. Багато спеціалістів США вважали низьку якість продукції головним гальмом росту продуктивності праці та конкурентоспроможності американської продукції. Вирішення цієї проблеми безрезультатно шукали в тарифах, квотах, митах, які захищали продукцію від конкурентів. На початку 80-х років управління якістю зводилося до планування якості службою якості. Вплив на американську теорію та практику забезпечення якості мали роботи У.Шухарта, Е.Демінга, Ф.Кросбі та інших. Початком правильного вирішення проблеми якості стали відомі 14 пунктів Е.Демінга, що лягли в основу тотальної якості:

1. Орієнтація виробництва на перспективні цілі.

2. Повна відмова від виробництва дефектної продукції.

3. Усунення контролю з боку контрольних органів: вписування контролю у трудовій процес.

4. Скорочення кількості суміжних поставок для виготовлення виробів.

5. Застосування статистичних методів контролю якості з метою виявлення двох джерел браку через неналагодженість виробничого механізму та місцевих неполадок.

6. Постійне, наполегливе професійне навчання працівників.

7. Застосування статистичних методів контролю якості на всіх стадіях управління виробництвом і на всіх етапах прийняття рішень.

8. Створення в організації атмосфери, яка усуває страх бути покараним за упущення в роботі, за доповідь про поломки і аварії.

9. Надання всебічної допомоги тому, хто намагається внести у виробничий процес будь-які вдосконалення, хто прагне до досліджень і взагалі хоче знати більше.

10. Відмова від використання порожніх закликів підвищувати продуктивність праці без їх забезпечення відповідними конкретними діями з боку керівництва, без налагодженої системи професійного навчання.

11. Постійне вдосконалення методів праці, періодичний відмова від застарілих прийомів.

12. Організація загального навчання працівників основам статистичного контролю якості.

13. Організація системи інтенсивної перепідготовки персоналу в області матеріалів, дизайну, обладнання та методів виробництва

14. Максимальне використання знань персоналу за статистикою, постійна орієнтація на таланти.

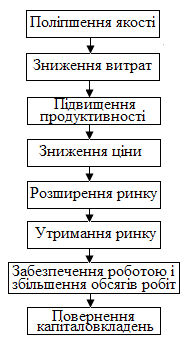

Е.Демінг показав ланцюгову реакцію (рис. 5.11), згідно якої зменшення витрат, підвищення продуктивності та успішне функціонування компанії на ринку є наслідком підвищення якості та конкурентоспроможності продукції. Були розроблені та впроваджені цикли управління У.Шухара PDCA. Були сформульовані чинники, які приводять до неуспіху: втрата постійності мети, орієнтація на сьогоднішній успіх, щорічне оцінювання ділових якостей, частота зміни керівниками місця роботи, орієнтація на очевидні кількісні показники. Були визначені можливі перепони в вирішенні проблеми якості. Основні з яких: надії на швидкий успіх, пошуки прикладів, іншість наших проблем, наш відділ займається всіма проблемами якості, розуміння всіх в нашій справі і т.п. Відомий знаменитий вислів Е.Демінга: У жодної країни світу немає необхідності бути бідною.

Д

Рис. 5.11. Ланцюгова реакція

Демінга

н я

якості, він організував (1970) інститут

проблем якості.

я

якості, він організував (1970) інститут

проблем якості.

В

Рис. 5.13. Модель спіралі за

Боемом,

що розкручується

Багато у вирішенні проблем якості в США вніс Ф.Кросбі. Його знаменитий афоризм: «За якість не платять», а платять за її відсутність і до того це робить виробник став загальновідомим і широко використовуваним. Широко відомі 14 принципів послідовності дій

забезпечення якості:

1. Отримай зобов'язання керівництва до 8. Перевчи середній персонал нагляду.

проведення та реалізації програми. 9. Організуй урочистий День Якості.

2. Створи групу покращення якості. 10. Сформулюй чітко завдання.

3. Введи точні заміри та облік якості. 11. Усунь причини помилок.

4. Оціни затрати на досягнення якості у фірмі. 12. Впровадь популяризацію досягнень.

5. Заложи усвідомлення важливості якості. 13. Створи раду якості.

6. Стимулюй корегувальні дії. 14. Продовжуй програму, повторюючи

7. Створи комітет керування програмою циклічно з п.3

Zero Defects.

В США основним елементом якості продукції є аналіз вимог споживача. Система зворотного зв’язку побудована так, що кінцевим її елементом стають також вимоги споживача. Вибрані показники якості забезпечуються при виробництві, а експлуатація дає додаткову інформацію про ступінь запотребування в даній продукції. Таким чином, форми управління якістю в США дуже різноманітні, що пов’язано з специфікою компаній, фірм, а в загальному виробників і відсутністю державної системи якості. Такі системи складаються з трьох частин: виконавчої, забезпечуючої та управляючої, котрі забезпечують єдиний підхід по відношенню якості продукції в залежності від її призначення та вимог споживача. Основою систем управління якістю продукції є критерій якості та розробка заходів, направлених на стабілізацію параметрів продукції. Прийняті заходи по підвищенню якості продукції звели до мінімуму розрив в рівні якості між японською та американською продукцією, сприяли її просуванню на міжнародних ринках.

З аналізу американського досвіду управління якістю продукції виникає:

проводиться жорсткий контроль якості виготовлення продукції з використанням методів математичної статистики;

планування процесу виготовлення за об’ємними і якісними показниками, адміністративний контроль за виконанням планів;

вдосконалення управління фірмою в цілому: заходи, що приймаються, направлені на постійне підвищення якості продукції;

Найбільше розповсюдження в США та Японії отримали концепції TQC (Total Quality Control) i CWQC (Company Wide Quality Control) та інші. З відомих добре зарекомендованих систем управління якістю продукції можна відмітити інтегральну систему управління якістю, безпекою праці та охорони середовища TQM (Total Quality Management), складові якої інколи називають загальною якістю TQ (Total quality) Це японська комплексна довготривала система направлена на постійне забезпечення неперервної поправи якості виробів, процесів і послуг на корисному рівні витрат, який реалізується всім персоналом на всіх етапах виробництва. З одної сторони це узалежнюється від застосування відповідних технологій, з іншої – від працюючої людини (два чинники: техніка та людина). Витрати на якість будуть найменшими, коли якість як би повстає разом з виготовленням продукції. В цьому власне полягає принцип «нуль помилок», закладений в систему. Етапами впровадження TQM є: закладення принципів «Quality first», первинність вимагань клієнтів, утворення підрозділу до справ якості, окреслення основних положень політики якості, обмін інформацією та обов’язками, аналіз, встановлення витрат на якість, складення плану діяльності, підвищення кваліфікації працівників, впровадження системи інформації про якість, моральне та матеріальне вирізнення кращих працівників, створення малих груп якості. Кожний працівник повинен відчути себе відповідальним за якість. Відомі також системи управління якістю в межах компанії CWGC (Company Wide Quality Control), загальне оперативне управління якістю TQC (Total Quality Control) і інші.

Система загального продуктивного утримання машин TPM (Total Productive Maintenance) має основну мету максимального усунення витрат, викликаних неповним їх використанням, обмеження втрат засобів з поводу простою та великих термінів їх консервації за допомогою засобів комп’ютеризації. При цьому, працівники використовують більш прозору систему, яка забезпечує кращий контроль реалізації завдань і дотримання запланованих термінів. Етапами TPM вважаються: вступний, аналіз стану, профіль вимагань, концепція мети, впровадження, оптимізація. Відоме опрограмування для цієї системи.

Порівняння японського та штатівського підходів до якості продукції наведено в табл.5.2.

Порівняння двох підходів до якості Таблиця 5.2

США та Європа |

Японія |

Якість ґрунтується на низькому рівні цін. Перша мета – прибуток, якість категорія випадкова. По питанням якості покупці повинні просити згоди постачальника Загальні ідеї відносно якості |

Якість ґрунтується на низькому рівні дефекту Перша мета – якість, прибуток не забариться наслідувати. Згода з вимогами покупця по питаннях якості

Строга політика якості до кожного предмета |

Управління якістю та конкурентоспроможністю в Європі.

Новий європейський ринок вимагав впровадження єдиних вимог і процедур щодо якості продукції як чинника забезпечення конкурентоспроможності європейської продукції. Управління якістю в Європі здійснюється за допомогою систем якості. Розробляються єдині стандарти, підходи по технологічним регламентам, приводяться у відповідність національні стандарти та системи якості, що розроблені на підставі стандартів ISO (англ. International Standards Organization)реалізуються їх європейські аналоги – EN серії 29000, робляться кроки по створенню єдиного органу сертифікації за стандартами EN серії 45000. Все це дозволило європейським виробникам вийти на більш стабільний рівень якості. Європейський підхід щодо вирішення проблем якості продукції характеризується наступними властивостями:

ефективною дією законодавчої бази для проведення робіт по оцінці та підтвердженню якості;

приведенням у відповідність з загальноєвропейськими вимогами національних стандартів;

функціонуванням регіональних інфраструктур і мережі національних організацій, що наділені правами по сертифікації продукції та систем якості, акредитації лабораторій, реєстрації спеціалістів по якості.

До складу європейських стандартів серії EN 45000 входять 7 стандартів загальних вимог до діяльності випробувальних лабораторій, їх оцінювання, акредитації, сертифікації продукції та систем якості, атестації персоналу, до заяв постачальників щодо їх відповідальності (EN 45001 – 45014), а ISO діляться на 3 групи. Перша група це базові стандарти, друга – стандарти підтримки і третя – методичні керівництва. Першу групу складають стандарти якості (ISO 9001, 9002, 9003, 9004), другу – стандарти підтримки (ISO 10011) і третю – методичні рекомендації з надання допомоги.

Управління якістю та конкурентоспроможністю в Китаї. Китай є цікавою країною, котра успішно вирішила багато економічних питань, в тому числі питання виробництва великої кількості дешевих виробів і тепер займається їх якістю. Необхідністю таких дій є не конкурентоспроможність китайських виробів, широко розповсюджених у світі. Основою вирішення питань якості продукції є біля 18 законів КНР, згідно яких загальне управління наглядом за якістю здійснює Державна Рада, але додатково до чого вона також займається метрологією, інспекцією товарів, карантином, охороною здоров’я, ізоляцією тварин, сертифікацією, акредитацією та стандартизацією (16 відділів). При такому обсязі робіт якості фактично приділяється незначна увага. Система якості продукції відсутня, але відомі її елементи: технічні положення, стандартизація, акредитація, забезпечення якості, сертифікація, інспекція, тестування, метрологія, інші форми забезпечення та заходи.

технічні положення визначають, здійснюють та організують роботу по встановленню обов’язкових положень. Стандартизація керує роботою по встановленню обов’яз-кових або добровільних стандартів. Акредитація організує сертифікацію, тестування чи інспектування відповідних органів. Забезпечення якості задіяне для формалізованого забезпечення якості з виказанням відповідних заходів і клієнтів. Сертифікація встановлює роботу з відповідними визначеними виконавцями. Інспекція визначає діяльність організацій чи безпосередньо по продукції. Тестування організовує роботу по тестуванню продукції. Метрологія вирішує питання вимірів показників продукції (правова та стосовна метрологія, калібровка), інші форми забезпечення – інших форм регулятивного правового забезпечення, наприклад, ліцензування, прикордонний контроль, інформаційні акції, тощо. Інші заходи займаються встановлюють, відповідають чи організують за встановленням або забезпеченням положень, які відповідають за не регулятивні види діяльності, наприклад, консультуванням, розробкою продукції, тощо.

Китайські стандарти бувають національними, професійними (галузевими), місцевими і підприємств. національні стандарти розробляються у випадку необхідності уніфікації технічних вимог у всьому світі, а професійні – при відсутності національних. Місцеві стандарти розробляються для областей, де відсутні національні та професійні, підприємств – при відсутності вище згаданих. Усі стандарти підрозділяються на обов’язкові та добровільні й розробляються вони в дев’ять етапів: підготовки, планування, розробки, коментування, розгляду, затвердження, опублікування, перегляду та відміни. З 17910 міжнародних стандартів ISO та IEC 6364 були трансформовані в китайські національні. В Китаї є 260 національних технічних комітетів по стандартизації в конкретних галузях або виробах. Китайська стандартизація уявляє собою централізовану адміністративну систему, об’єднану з відповідними обов’язками офіційних відділів і цивільної асоціації.

Таким чином, система управління якістю в Китаї, як єдине ціле, відсутня, відомі її лише окремі елементи. Можна установити два набори систем: стандартів і технічного регулювання. Всі стандарти мають добровільних характер, чим, мабуть, і пояснюється низька якість зарубіжної продукції. Тому система стандартів і технічного регулювання потребує реформування, швидше всього у відповідності з практикою ЕС, хоча ближчий японській досвід був би ефективнішим. Тоді відпадає проблема в розробці та впровадженні китайської цілої системи управління якістю продукції.

Резюме

Управління конкурентоспроможністю – це певні дії, що виконуються при розробці, виготовленні та експлуатації продукції (споживання) з метою забезпечення та підтримки необхідного рівня конкурентоспроможності, або сукупність методів, прийомів і заходів по регулюванню чинників, які формують конкурентоспроможність продукції чи підприємства. Конкурентоспроможність є динамічною категорією, яка змінюється в просторі та часі, обумовлена впливом ряду чинників, які можна признати, як параметри, якими можна і треба управляти. Всі діючі чинники вимагають оптимального поєднання організаційних, технічних, економічних і правових передумов. Оскільки конкуренція є процесом управління конкурентними перевагами на ринку, то в сферу управління має входити весь ланцюжок створюваної продукції (цикл життя). При цьому таке управління знаходиться в сфері як внутрішніх, так і зовнішніх чинників. Далі, управління конкурентоспроможністю повинно відноситися до конкретної продукції, оскільки кожна продукція має свою специфіку і тому на кожному підприємстві повинна розроблятися індивідуально. Тут в якості недоліків можна відмітити, що часто описуване управління проводиться на вже існуючій продукції, оминаючи етапи її створення.

Треба розглядати технологію конкурентоспроможності продукції чи підприємства, що представляють собою сукупність операцій, котрі виконуються під час функціонування системи за допомогою елементів, прийомів і процедур, які складають його технологію. Так операції управління розчленовуються на окремі елементи, що реалізуються на чотирьох етапах: трекінгу, технології, адаптації, інтеграції та підтримки технології. Запропонована технологія управління конкурентоспроможністю продукції побудована за модульним принципом і складається з комплексних модулів укрупнених операцій, що включають більш детальні. Перший комплексний модуль інформаційний, другий – планування та виготовлення, третій - формування конкурентоспроможності, четвертий – впровадження технології управління.

Алгоритм забезпечення конкурентоспроможності продукції також передбачає подальшу його деталізацію при практичному використанні і складається з трьох блоків: маркетингового, планування й виготовлення та експлуатаційного. Маркетинговий блок складається з операторів, зв’язаних з дослідженням ринку на предмет можливого виходу з новою продукцією, планування й виготовлення – з технічною підготовкою виробництва та виготовлення продукції та експлуатаційний – операторів технічних правил і правильної організації експлуатації (споживання) нової продукції. Особлива увага звертається на центральний блок, де фактично зароджуються основи конкурентоспроможності продукції, де повинні застосовуватися сучасні способи функціонування продукції (конструкція, структура), методи розробки і виготовлення.

Велике значення матиме комплексна система управління забезпеченням конкурентоспроможності продукції, якої з незрозумілих причин ще немає, що є підтвердженням недостатньої уваги цій важливій проблемі. Всі її елементи відомі, але вони використовуються окремо без тісного зв’язку та взаємодії. Залишається їх тільки об’єднати. Така комплексна система має складатися з ряду систем по управлінні якістю продукції (вже сформована і існує), управління супроводжуючими витратами, цінотворенням продукції, її продажем і експлуатацією.

Багато цікавого можна почерпнути з міжнародного досвіду забезпечення конкурентоспроможності продукції та підприємств, особливо японського, американського і навіть китайського, котрі пройшли практичну перевірку. Такий досвід можна успішно використати, але спочатку необхідно створити необхідні умови і в першу чергу підняти рівень економіки.

В напрямку управління забезпеченням конкурентоспроможності продукції слід розробляти нові практичні методи, способи, засоби і операції. Особлива увага повинно приділятися застосуванню нанотехнологій, логістичного забезпечення конкурентоспроможності продукції та підприємств, особливо соціально-психологічні дослідження. Якщо бути чесним, то більшість недоліків в конкурентоспроможності лежить в нас самих. Ці напрямки є новими і тільки по-справжньому починають розроблятися. Якщо нанотехнологія це суттєво нові властивості матеріалів на нанометричному рівні, то логістичне управління пов’язане з забезпеченням конкурентоспроможності в логістичних матеріальних, інформаційних, енергетичних, фінансових і кадрових потоках виробництва, продажу та експлуатації.

Питання для самопідготовки