- •5.1. Теоретичні основи управління конкурентоспроможністю продукції

- •5.2. Технологія системного управління конкурентоспроможністю продукції

- •5.3. Алгоритм забезпечення конкурентоспроможності продукції

- •5.4. Формування технологічних процесів виготовлення

- •5.5. Сучасні методи управління конкурентоспроможністю

- •5.6. Комплексна система управління забезпеченням

- •5.7. Міжнародний досвід забезпечення конкурентоспроможності продукції

- •Міжнародний досвід забезпечення конкурентоспроможності продукції.

- •Міжнародний досвід забезпечення конкурентоспроможності продукції.

5.3. Алгоритм забезпечення конкурентоспроможності продукції

А

Рис.5. 5. Схема алгоритму забезпечення

конкурентоспроможності продукції

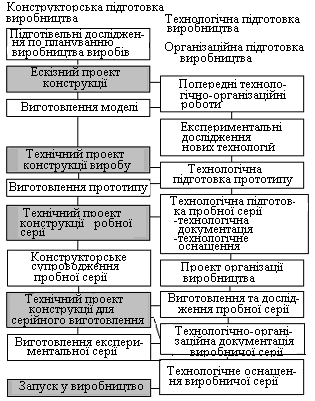

Для планування технічної підготовки виробництва необхідно володіти всією інформацією стосовно особливостей продукції, заходами управління забезпеченням її якості, можливими коштами виготовлення, технологією, потрібним обладнанням і оснащенням, організацією виробництва, тощо. Технічна підготовка виробництва розділяється на конструкторську, технологічну і організаційну і складається з ряду етапів, підетапів і робіт. Конструкторська підготовка включає розробку:

технічного завдання на проектування виробу і технічної пропозиції;

ескізного, технічного і робочого проектів виробу;

виготовлення і випробування дослідних зразків;

запуск в серійне виробництво.

Технологічна підготовка включає:

забезпечення технологічності конструкції складального виробу і автоматичного складального обладнання і оснащення;

проектування технологічних процесів автоматичного складання виробів і засобів оснащення складального виробництва.

Організаційна підготовка передбачає:

вибір типу виробництва, складальної структури і проектування складальних процесів в просторі;

проектування організації складальних процесів в часі;

проектування системи технічного обслуговування;

проектування форм організації і оплати праці.

Н

Рис.

5.6.

Схема

структури та роботи, що

виконуються

при технічній підготовці

виробництва

Конструкторська підготовка складального виробництва повинна забезпечувати створення нових виробів, автоматичного складального обладнання і технологічного оснащення, що відповідає сучасному рівню розвитку науки і техніки. Рівень її організації зумовлює терміни освоєння випуску нових виробів, а також його якість і понесені витрати. Це досягається відповідним плануванням і організацією робіт конструкторських і інших відділів підприємства, що виконують таку підготовку складального виробництва. Проводить конструкторську підготовку виробництва, у тому числі і складального, в основному відділ головного конструктора по окремих стадіях.

Основними стадіями конструкторської підготовки автоматичного складального виробництва є розробки:

технічного завдання;

ескізного проекту;

технічного проекту;

робочої документації.

Відомо, що конструкторська документація підрозділяється на проектну і робочу. До проектної документації відноситься технічна пропозиція, ескізний проект і технічний проект. Робоча документація складається на дослідний зразок виробу і його серійне виробництво. Правила виконання конструкторської документації встановлюють стандарти ЄСКД: ГОСТ 2.118-73, «ЄСКД». «Технічна пропозиція», ГОСТ 2.119-73 «ЄСКД». »Ескізний проект» і ГОСТ 2.120-73 «ЄСКД». «Технічний проект».

На стадії технічного завдання проводиться вивчення наявних конструкцій подібних виробів і відповідних патентів, встановлення основних параметрів для проектування, планування і моделювання конструкторської технічної підготовки виробництва, складання кошторисної калькуляції, попередній аналіз економічної ефективності та затвердження технічного завдання. Виконавцями є відділ головного конструктора, замовник, контрагенти.

На стадії ескізного проекту виконується розробка принципової схеми, кінематичних, електричних і інших схем продукції, зокрема виробу, його компоновка, ескізні креслення загальних видів, макетування, специфікації вузлів, зокрема купівельних і уніфікованих, аналіз патентної чистоти конструкції, проміжний аналіз економічної ефективності, захист ескізного проекту. Виконавцями робіт є різні бюро відділу головного конструктора, такі як перспективного проектування, патентне, економічне, а також замовники.

На стадії технічного проекту розробляються креслення вузлів, агрегатів виробу, макетування, проводяться розрахунки на міцність, жорсткість, надійність, довговічність і інші, складаються специфікації, технічні умови, виконується економічне обґрунтування конструкції і окремих її елементів, захист технічного проекту. Виконавці - спеціалізовані бюро відділу головного конструктора, конструктора, замовник.

На стадії розробки робочої документації виконується розробка робочих креслень, їх контроль стандартизації, виготовлення дослідних зразків, стендові, заводські і інші види випробувань, коректування робочих креслень, складання подетальних і матеріальних специфікацій, технічних умов на матеріали, розробка рекомендацій і інструкцій з експлуатацій, уточненого техніко-економічного аналізу конструкції і окремих її елементів. Виконавцями є окрім відділу головного конструктора, технологи відділу головного технолога, експериментальний цех, конструктора і економісти.

Приведений перелік виконуваних основних робіт є зразковим і в конкретних випадках може відрізнятися залежно від типу виробу і його виробництва, складності конструкції, ступеня її уніфікації, рівня кооперації і інших чинників. Якщо проектування нового виробу ведуться спеціалізованими фірмами і передаються на завод, то там креслення тільки уточнюються стосовно наявних виробничих можливостей

Сукупність технологічних процесів, засобів технологічного оснащення складального виробництва і інших засобів, що забезпечують складання виробів, утворюють технологічне середовище, властивості якого і визначають рівень розвитку виробництва. Очевидно, що у формуванні технологічного середовища головна роль належить процесам проектування виробів, технологій і засобів оснащення складального виробництва. При цьому загальне системне представлення цих процесів виконується на основі застосування конструкторсько-технологічної інформатики, що займається отриманням, обробкою, зберіганням і передачею інформації у виробничому процесі. Конструкторсько-технологічна інформатика виступає як база інтеграції процесів конструювання виробів, проектування технологічних складальних процесів, автоматичного складального обладнання і оснащення, самого складального процесу складання виробів в рамках єдиної інформаційної моделі, відповідної функціонуванню автоматичної складальної системи.

Технологічні складальні процеси розділяються на тимчасові і робочі. Тимчасові технологічні процеси розробляються для першого етапу освоєння складання нового виробу. Така технологія описується в документації в укрупненому вигляді, містить маршрутну складальну технологію, використовує в основному універсальне складальне обладнання і оснащення і характерна для автоматичного складання дослідних зразків виробів. Робочі технологічні процеси розробляються надалі на основі досвіду автоматичного складання виробів за тимчасовою технологією. Такі процеси розробляються для серійного виробництва виробів при забезпеченні заданої програми випуску, необхідної якості при високих техніко-економічних показниках.

Технологічна підготовка виробництва може виконуватися вручну чи автоматизовано. Автоматизована система технологічної підготовки виробництва це організаційно-технічний комплекс, що складається з взаємодіючих компонентів автоматизованого технологічного проектування об'єктів і їх складових частин на основі застосування математичних моделей, автоматизованих проектних процедур і засобів обчислювальної техніки. Основними стадіями технологічного проектування і освоєння виробництва є:

доопрацювання конструкції продукції, зокрема виробів, на технологічність;

планування і моделювання технологічної підготовки і освоєння виробництва ново продукції;

розробка технологічних процесів виготовлення та випробувань, включаючи розподіл номенклатури між учасниками розробки технологічних маршрутів, операційної технології і всієї технологічної документації;

розрахунки і проектування планувань технологічного обладнання та робочих місць, формування дільниць, ліній;

встановлення післяопераційних норм часу технологічних процесів, норм витрати матеріалів;

розрахунки руху деталей та ходу майбутнього виробництва, роботи автоматів, напівавтоматів, ліній, планів завантаження робочих місць, тактів, циклів, величини незавершеного виробництва;

встановлення коефіцієнтів оснащеності, типажу і номенклатури необхідного автоматичного складального обладнання, у тому числі і неавтоматичного, проектування технологічного оснащення;

вибір і обґрунтування спеціального технологічного обладнання;

вибір методу переходу на випуск нової продукції з урахуванням оцінки ступеня відпрацьованості документації і рівня оснащеності;

виготовлення спеціального оснащення, елементів уніфікованого оснащення;

розрахунки кількості і номенклатури додаткового обладнання, складання заявок і розміщення замовлень на обладнання;

проектування і вибір міжопераційного транспорту, тари оргтехоснащення і допоміжного обладнання, складання заявок і розміщення замовлень;

виготовлення технологічних засобів, транспорту, тари, оргтехоснащення і іншого допоміжного обладнання;

приймання, комплектація та розстановка основного, допоміжного обладнання і оргтехоснащення на робочих місцях;

вивіряння, налагодження та здача оснащення, технологічних процесів, технологічне налагодження процесів на задану точність і інші показники якості;

забезпечення матеріалами, деталями, комплектуючими виробами, одержуваними із сторони;

підготовка та комплектування кадрів;

налагодження і коректування технологічних процесів виготовлення і оснащення, виготовлення пробної серії.

В

Календарний

план технічної підготовки виробництва

виробу

(Gantta)

Табл. 5.

1.

Для розробки конструкції виробу, структури процесу чи послуги необхідно користуватись сучасними методиками. Встановлення оптимальної конструкції виробів вважається однією з найскладніших задач проектування. Узасаднюється це тим, що для встановлення такої конструкції приходиться розраховувати і аналізувати цілі множини технічних і економічних показників, ряд з яких є похідними, які появляються тільки в процесі розрахунків. Головним при цьому, очевидно, є забезпечення високої якості виробу, стабільність та надійність його роботи при мінімальних витратах і високій продуктивності. Оскільки така задача багатоваріантна та не завжди правильно використовуються методи синтезу, то структурні схеми і компоновки виробів навіть при високій кваліфікації проектувальників не гарантують оптимального рішення. В даний час спостерігається ріст використання інформаційних технологій, які забезпечують високий рівень якості виробів.

Встановлення компоновки виробу виконується перед його проектуванням. Правильно вибрана компоновка зумовлює подальше конструкційне опрацювання та в загальному його ефективність. Оптимізація компоновки виробу пов’язана з застосуванням математичних моделей, методів оптимізації, лінійного чи динамічного програмування, тощо, але головне – формалізацію та алгоритмізацію. Більшість проектних рішень не піддається формалізації чи алгоритмізації, а також деяким розрахункам. Вважається, що встановлення конкретних конструкційних рішень проводиться за чотирма групами критеріїв: попереднього досвіду проектної організації, повній технічній інформації за темою проектування, спеціальним розрахункам і особливо досвіду конструкторів. При цьому, розрахунковим шляхом приймається не більше 5-15% конкретних рішень.

В загальному методика проектування охоплює три стадії. На підготовчій стадії забезпечується повнота необхідної інформації, обґрунтованість постановки задачі та терміни виконання при ряді вимог, обмежень, особливостей, потрібному рівні проектувальників і їх оснащенні. При цьому суттєвим залишається можливість забезпечення потрібного рівня якості виробів при мінімальних витратах. При визначенні напрямків рішення після перевірки застосування традиційних способів слід звернути увагу на не традиційні, не відомі, а навіть запозичені з зовсім інших областей. Практика показує, що власне там можна знайти високоефективне розв'язання, але для цього потрібна висока кваліфікація проектувальників.

Центральною є виконавча стадія, задачі якої полягають у встановленні адекватної моделі виробу, конструкційної компоновок. Як видно, стадія виконується на базі підготовчої, що у великій мірі зумовлює можливість одержання високоефективної конструкції виробу. Початком стадії є відпрацювання конструкції виробу на технологічність, або перевірка рівня технологічності, коли таке відпрацювання було виконане раніше. Невідповідність технологічності конструкції – це додаткове ускладнення виробу, збільшення часових і вартісних витрат, зменшення надійності та довговічності його роботи. Така методика відпрацювання відома і тому часові витрати на це окупляться сторицею. Щоб не винаходити ще раз колесо, на базі вхідних даних необхідно правильно окреслити аналоги і вибрати прототип, тобто вийти на рівень сучасних інноваційних розробок у даній галузі. Завдання, яке стоїть перед проектувальниками полягає не у відтворенні відомих взірців конструкції при можливому навіть погіршенні, а створенні конструкції з додатковим ефектом і більш високими показниками якості.

Визначення області параметрів і характеристик проводиться за конструкційно-технологічними вимогами, різними обмеженнями. Формування моделі ідеального рішення дозволяє частково на перших етапах обійти багатоваріантність розв’язання, забезпечивши при цьому найкращу якість. По своїй суті ідеальне рішення це таке, якого б хотілось досягнути, але враховуючи різні технічні обмеження, при розробці воно буде погіршено. Очевидно що при формуванні ідеального рішення слід в першу чергу застосовувати нетрадиційні підходи, стараючись створити щось принципово нове та високоефективне.