- •Isbn 5-93355-003-5 и обложки, изготовление электросхем

- •Жиклер омывателя стекла двери задка

- •Диаграмма фаз газораспределения гь° в.М.Т.

- •Шкала и метка для установки момента зажигания

- •1. Кронштейн педалей сцепления и тормоза 8. Стопорная скоба

- •Выравнивание угловых скоростей зубчатого колеса IV передачи и вторичного вала

- •Тормозной барабан со ступицей зад- 13. Него колеса

- •Растормаживание

- •Торможение

- •Осциллограммы импульсов напряжений и токов

- •Звуковой сигнал с-304 электродвигатель мэ-255 отопителя электродвигатель мэ-272 вентилятора

- •Реле-прерыватель рс-492

- •Датчик 34.3827 указателя уровня топлива

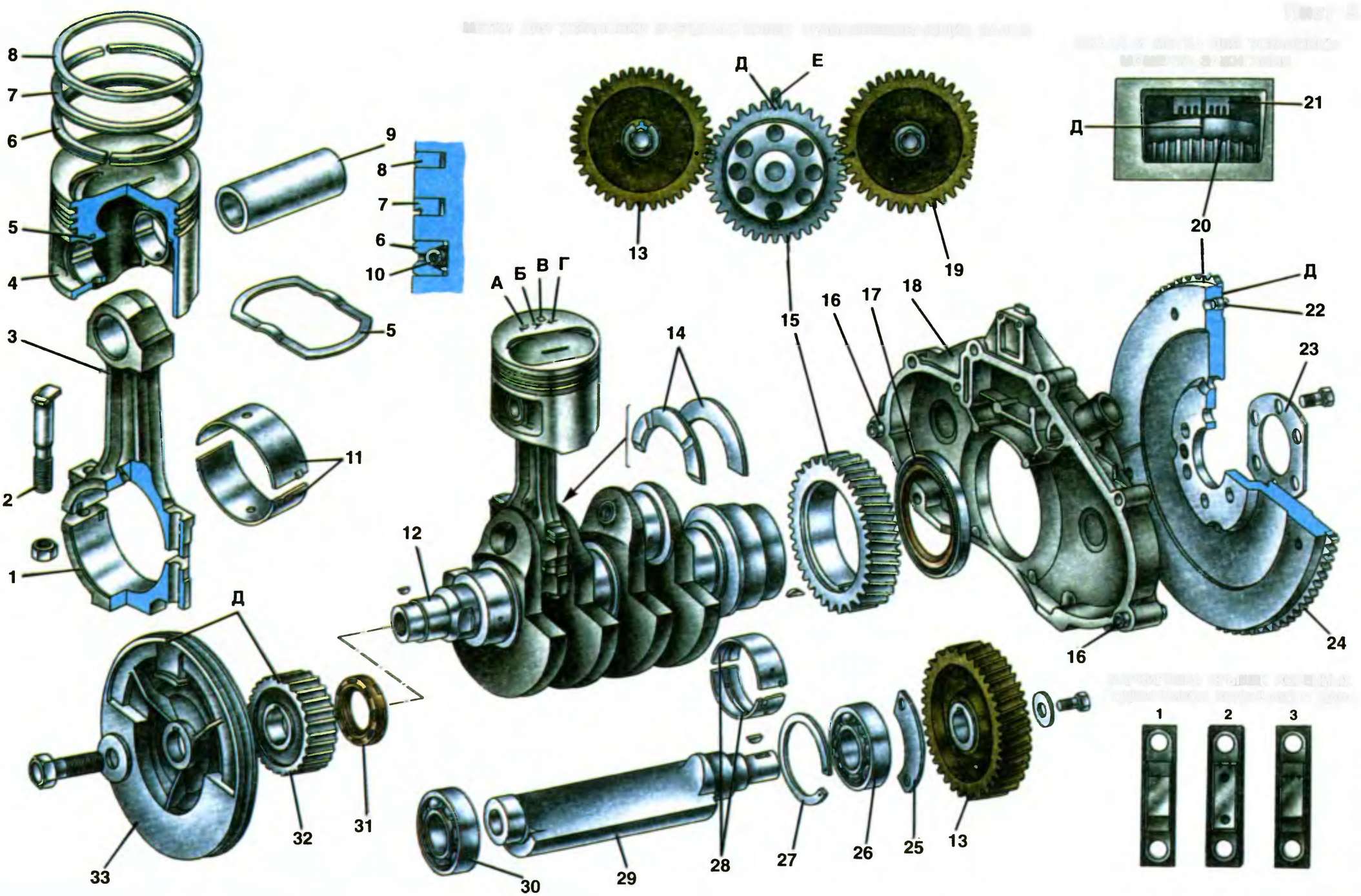

МАРКИРОВКА КРЫШЕК КОРЕННЫХ ПОДШИПНИКОВ

КОЛЕНЧАТОГО ВАЛАШкала и метка для установки момента зажигания

МЕТКИ ДЛЯ УСТАНОВКИ ЗУБЧАТЫХ КОЛЕС УРАВНОВЕШИВАЮЩИХ ВАЛОВ

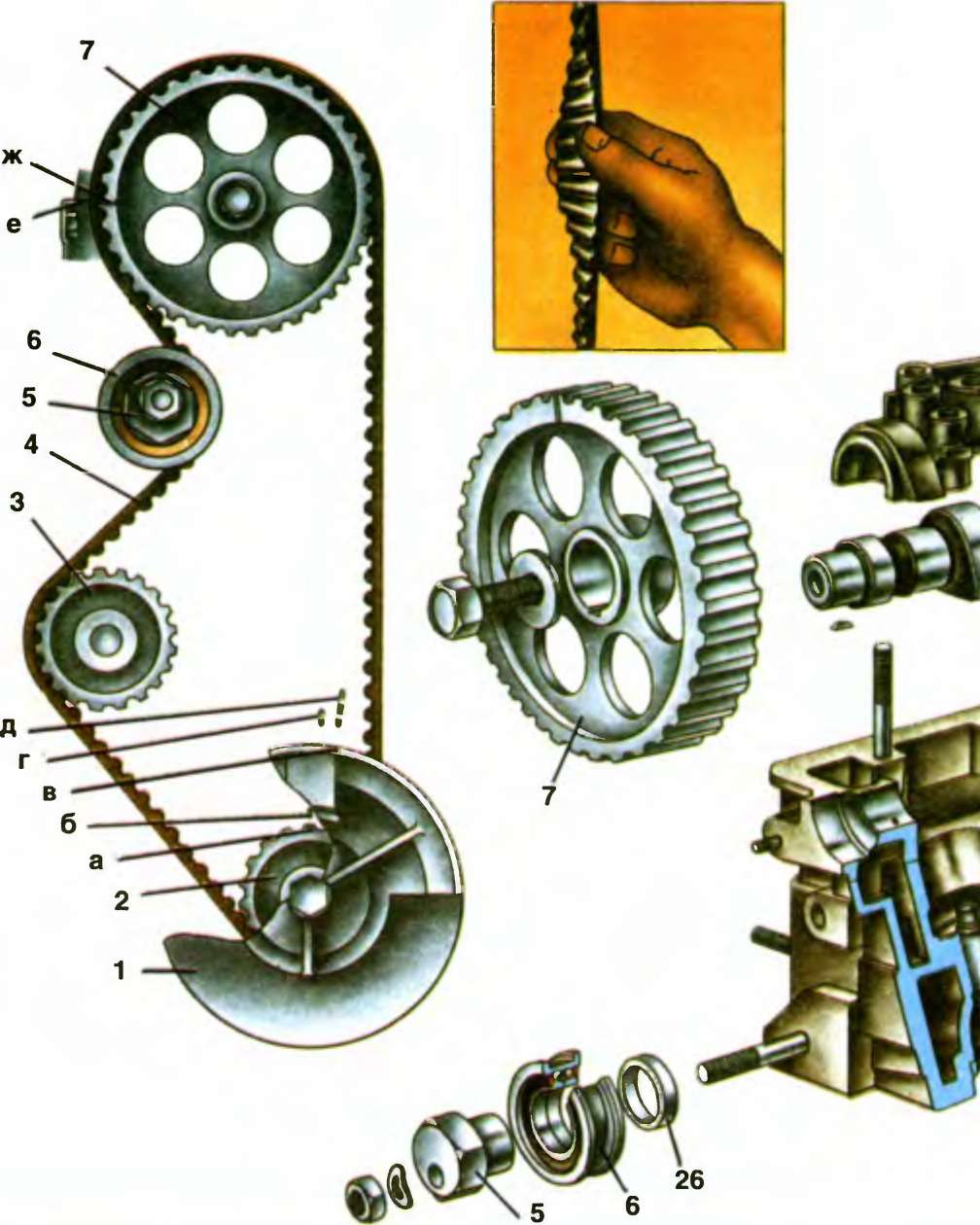

ней защитной крышке зубчатого ремня. Допустимое несовпадение не более чем на два зуба шкива, иначе клапаны четвертого цилиндра упрутся в поршень. По этой причине не допускается также поворачивать и вращать распределительный и коленчатый валы до установки ремня.

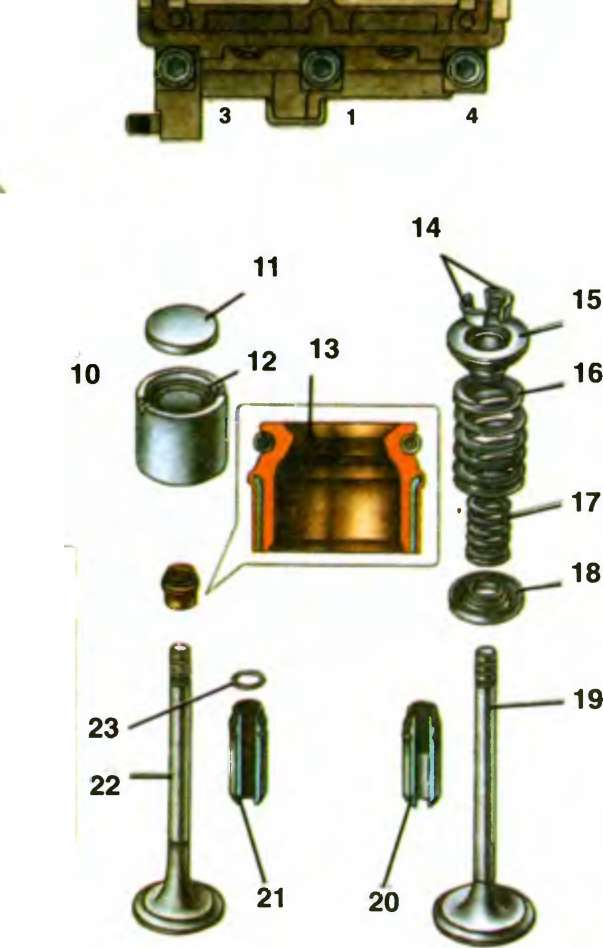

Распределительный вал 9, отлитый из чугуна, имеет три опорные шейки диаметром 24,931...24,915 мм, которые вращаются в гнездах, выполненных в головке цилиндров 24 и корпусе 8 подшипников распределительного вала. Отверстия под опоры распределительного вала диаметром 25,000...25,025 мм обрабатываются в головке цилиндров в сборе с корпусом подшипников распределительного вала, что обеспечивает высокую точность, правильную геометрическую форму отверстий и их соосность. На распределительном валу имеется эксцентрик 10 привода топливного насоса. Задний торец распределительного вала имеет паз для соединения с датчиком момента новообразования системы зажигания двигателя.

От осевых перемещений распределительный вал удерживается упорным буртиком вала, располагаемым между торцом задней опоры вала и корпусом вспомогательных агрегатов. Зазор 0,15...0,53 мм между упорным буртиком вала в гнезде заднего подшипника и торцом посадочного пояска корпуса вспомогательных агрегатов, определяемый различием толщины буртика и глубины проточки в задней опоре, закрываемой корпусом, обеспечивает свободное вращение вала.

Для повышения износостойкости рабочие поверхности кулачков эксцентрика и поверхность шейки распределительного вала под сальник отбеливаются. Глубина отбеленного слоя не менее 0,2 мм. Твердость кулачков и эксцентрика не менее 50 единиц по шкале «С»» прибора Роквелла (HRC>50).

Клапаны (впускной 19 и выпускной 22), служащие для периодического открытия и закрытия отверстий впускных и выпускных каналов, расположены в головке цилиндров наклонно в один ряд. Головка впускного клапана имеет больший диаметр для лучшего наполнения цилиндра, а рабочая фаска выпускного клапана, работающая при высоких температурах в агрессивной среде выпускных газов, имеет наплавку из жаростойкого сплава. Кроме того, выпускной клапан выполнен составным: стержень из хромоникельмолибденовой стали с лучшей износостойкостью на трение и теплопроводностью для отвода тепла от головки клапана к его направляющей втулке, а головка из жаропрочной хромоникельмарганцовистой стали. Впускной клапан изготовлен из хромокремнистой стали.

Диаметр стержней клапана составляет 7,985...8,000 мм, угол рабочей фаски равен 45°30\

Наружный диаметр головки впускного клапана равен 35 мм (37 мм у двигателя 11113), а выпускного — 31,5 мм.

Направляющие втулки впускного 20 и выпускного 21 клапанов изготовлены из чугуна, запрессованы в головку с натягом 0,063...0,108 мм и от возможного выпадания удерживаются стопорными кольцами 23. Отверстия во втулках окончательно обрабатываются в сборе с головкой блока цилиндров, что обеспечивает малый допуск на диаметр отверстия и точность его расположения по отношению к рабочим фаскам седла и клапана.

В отверстиях направляющих втулок имеются спиральные канавки для смазки. У втулок 20 впускных клапанов канавки нарезаны до половины длины отверстия, а у втулок 21 выпускных клапанов — по всей длине отверстия.

Наружный диаметр втулок составляет 14,040... 14,058 мм, внутренний 8,022...8,040 мм у втулки впускного клапана и 8,029...8,047 у втулки выпускного клапана.

Сверху на направляющие втулки надеваются маслоотражатель- ные колпачки 13 из фторкаучуковой резины со стальным арматурным кольцом, которые охватывают стержень клапана и служат для уменьшения проникновения масла в камеру сгорания через зазоры между направляющей втулкой и стержнем клапана.

Пружины (наружная 16 и внутренняя 17) прижимают клапан к седлу и не позволяют толкателю клапана отрываться от привода. Пружины нижними концами опираются на опорную шайбу 18 пружин. Верхняя опорная тарелка 15 пружин клапана удерживается на стержне клапана двумя сухарями 14 клапана, имеющими в сложенном виде форму усеченного конуса. Сухари имеют три внутренних буртика, которые входят в соответствующие вьггочки на стержни клапана. Такая конструкция обеспечивает как надежное соединение, так и возможность поворота клапанов при работе, благодаря чему они изнашиваются равномернее.

Толкатели 12 клапана предназначены для передачи усилия от кулачков распределительного вала к клапанам. Толкатели изготовлены в виде цилиндрических стаканов диаметром 35,275. .35,295 мм и размещены в направляющих гнездах головки цилиндров с зазором 0,025...0,070 мм. В торцовом углублении толкателя размещается регулировочная шайба 11 определенной толщины, обеспечивающая необходимый зазор между кулачком распределительного вала и толкателем с шайбой. Шайбы 11 сделаны из стали 20Х и подвергнуты нитроцемента- ции, что обеспечивает твердость их поверхности 58 единиц по шкале «С» прибора Роквелла (58 HRCa).

При работе двигателя вследствие смещения зоны контакта с кулачками на 1 мм относительно оси толкатели поворачиваются вокруг своих осей, что обеспечивает равномерный износ по наружному диаметру.

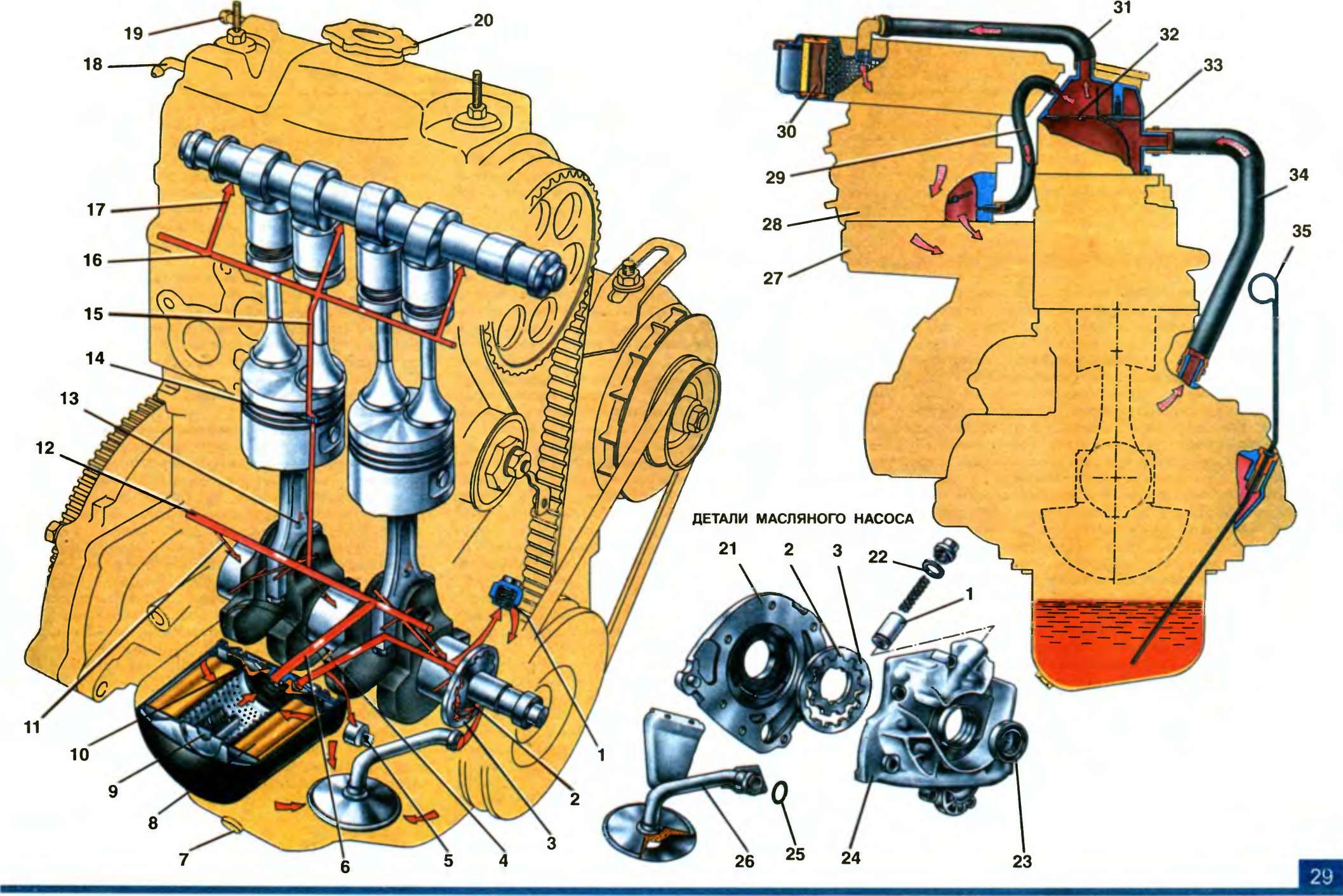

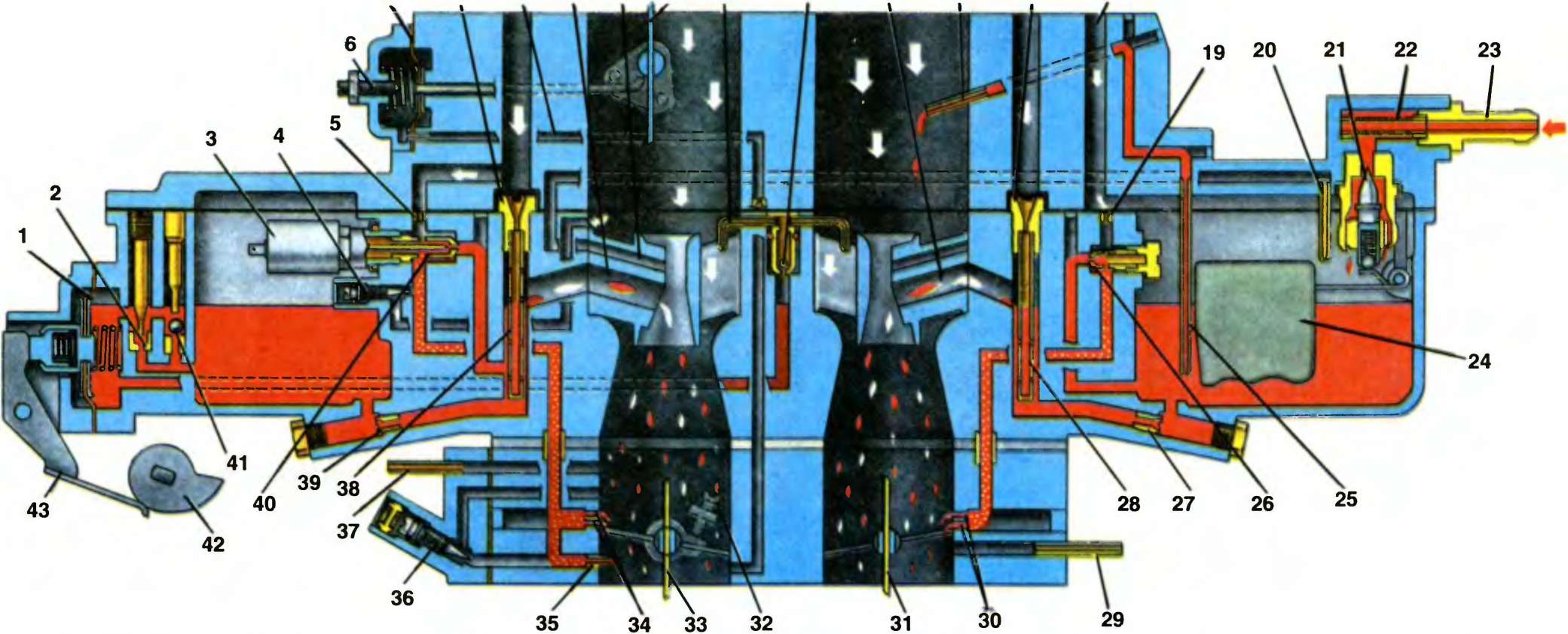

СМАЗОЧНАЯ СИСТЕМА ДВИГАТЕЛЯ (лист 11)

Смазочная система двигателя предназначена для подвода масла к трущимся поверхностям с целью уменьшения трения и повышения механического КПД двигателя, уменьшения износа трущихся деталей, охлаждения их и очистки масла от механических и других вредных примесей.

Смазывание трущихся деталей наряду с подбором материалов и вида обработки их поверхностей эффективно повышает долговечность двигателя. Очистка циркулирующего масла от механических и других вредных примесей обеспечивается масляным фильтром с бумажным фильтрующим элементом.

Масло для двигателя имеет комплекс присадок, обеспечивающих высокие смазочные свойства масла, стойкость против окисления и возможность работы в широком интервале температур.

Необходимый для нормальной работы двигателя запас масла находится непосредственно в картере двигателя. Заправку масла в картер двигателя производят через маслоналивную горловину, герметически закрываемую крышкой 20. Уровень масла контролируется по меткам на указателе 35 уровня масла. Отработанное масло сливают из системы через отверстие, закрытое резьбовой сливной пробкой 7. Емкость масляной системы 2,5 л.

Смазочная система двигателя комбинированная, при которой часть деталей смазывается под давлением, часть самотеком и часть разбрызгиванием.

Под давлением смазываются коренные и шатунные подшипники коленчатого вала, опоры распределительного зала.

Маслом, вытекающим из зазоров и разбрызгиваемым движущимися деталями, смазываются стенки цилиндров, поршни с поршневыми кольцами, поршневые пальцы в бобышках поршня, кулачки распределительного вала, подшипники уравновешивающих валов и шестерни их привода, толкатели клапанов, а также стержни клапанов в их направляющих втулках.

Смазочная система включает масляный картер, маслопри- емник 26 с фильтрующей сеткой, масляный насос и редукционный клапан 1. систему масляных каналов 4. 6. 11, 12, 15 в блоке и 16 в головке цилиндров, коленчатом и распределительном валах, полнопоточный фильтр очистки масла с фильтрующим элементом 8, перепускным клапаном 9 и противодренаж- ным клапаном 10, указатель уровня масла 35 и маслозалив- ную горловину с крышкой 20.

Шкив привода генератора

Зубчатый шкив привода распределительного вала

Шкив насоса охлаждающей жидкости

Зубчатый ремень привода распределительного вала

Эксцентриковая ось натяжного ролика

Натяжной ролик

Шкив распределительного вала

Корпус подшипников распределительного вала

Распределительный вал

Эксцентрик на распределительном валу для привода топливного насоса

Регулировочная шайба

Толкатель клапана

Маслоотражательный колпачок

Сухари клапана

Тарелка пружин клапана

Наружная пружина клапана

Внутренняя пружина клапана

Опорная шайба пружин

Впускной клапан

Направляющая втулка впускного клапана

Направляющая втулка выпускного клапана

Выпускной клапан

Стопорное кольцо

Головка цилиндров

Седло клапана

Дистанционное кольцо

а — метка в. м. т. порияей на зубчатом шкиве б — установочная метка на крышке масляного насоса в — метка в. м т поршней на шкиве приводе генератора

г — метка опережения зажигания на 5° на передней крышке зубчатого ремня

д — метка опережения зажигания на 0°

на передней крышке зубчатого ремня е — установочная метка (усик) на задней

крышке зубчатого ремня ж — установочная метка на шкиве распределительного вала

ПРОВЕРКА НАТЯЖЕНИЯ РЕМНЯ (РЕМЕНЬ ДОЛЖЕН ПОВОРАЧИВАТЬСЯ НА 90° ПОД УСИЛИЕМ ПАЛЬЦЕВ 1t5...2 КГ)

ПОРЯДОК ЗАТЯГИВАНИЯ БОЛТОВ КРЕПЛЕНИЯ ГОЛОВКИ ЦИЛИНДРОВ И ГАЕК КОРПУСА ПОДШИПНИКОВ РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

Минимальное давление масла контролируется датчиком 5 контрольной лампы давления масла. Датчик ввертывается в отверстие фланца масляного фильтра, соединяемого каналами 4 и 6 через полость фильтра с главной масляной магистралью 12 в блоке цилиндров. Минимальное давление масла должно быть не менее 0,8 кгс/см? при 750—800 об/мин.

При падении давления масла ниже допустимого загорается красным цветом одна из контрольных ламп комбинации приборов.

Циркуляция масла при работе двигателя происходит следующим образом. Масляный насос, расположенный на переднем конце коленчатого вала, засасывает масло через фильтрующую сетку маслоприемника 26, приемную трубку и канал в корпусе насоса и подает его по каналу 4 в блоке цилиндров к полнопоточному фильтру. В фильтре масло очищается от механических примесей и смолистых веществ. Отфильтрованное масло по каналу 6 поступает в главную масляную магистраль 12, проходящую вдоль блока цилиндров, а оттуда по каналам 11 в перегородках блока цилиндров подводится к коренным подшипникам коленчатого вала. Во вкладышах коренных подшипников имеются по два отверстия, через которые масло проникает в кольцевые канавки на внутренней поверхности вкладышей. Из этих канавок часть масла идет на смазку коренных подшипников, а другая часть по каналам, просверленным в шейках и щеках коленчатого вала, к подшипникам нижних головок шатунов. Через боковое отверстие 13 в шатуне из шатунного подшипника струя масла попадает на зеркало цилиндра в момент совпадения отверстия подшипника с каналом в шатунной шейке. Масло, снимаемое со стенок цилиндра маслосъемным кольцом, через отверстия в поршне отводится внутрь поршня и смазывает опоры поршневого пальца в бобышках поршня.

В шатунных шейках коленчатого вала происходит также центробежная очистка масла от частиц продуктов износа деталей и от посторонних включений, содержащихся в масле, которые скапливаются в наклонных каналах под действием центробежных сил в пространстве от отверстий в шатунной шейке до заглушки масляного канала коленчатого вала.

Кроме того, из главной масляной магистрали 12 масло по вертикальным каналам 15 в блоке и головке цилиндров подводится в масляную магистраль 16 головки цилиндров, а оттуда по каналам 17 к подшипникам распределительного вала.

Вытекающим из подшипников распределительного вала маслом смазываются рабочие поверхности кулачков и толкателей клапанов.

Масло, собирающееся под крышкой головки цилиндров, стекает к левой стороне двигателя и через окна в головке и каналы в блоке цилиндров сливается в картер.

Давление масла на прогретом двигателе при средних оборотах составляет 0,35...0,45 МПа (3,5...4,5 кгс/см?).

Для того чтобы при работе двигателя на любом режиме обеспечить необходимое давление масла в магистрали, а также чтобы компенсировать увеличивающийся при износе двигателя расход масла, масляный насос имеет избыточную производительность. А чтобы предотвратить повышение давления масла сверх допустимого, в системе установлен редукционный клапан 1, перепускающий избыточное масло снова на вход масляного насоса.

Масляный насос двигателя собран в специальном корпусе 21, прикрепляемом к передней стенке блока цилиндров. Масляный насос односекционный с зубчатыми колесами внутреннего зацепления.

Ведущее зубчатое колесо 2 масляного насоса устанавливается на переднем конце коленчатого вала.

В корпусе масляного насоса установлено ведомое зубчатое колесо 3. Для обеспечения необходимых зазоров между зубчатыми колесами и корпусом при изменении температуры корпус отливается из чугуна, зубчатые колеса изготовляются из металлокерамики. В корпусе полость всасывания отделяется от нагнетательной серпообразным выступом.

Пара зубчатых колес насоса вращается в корпусе с зазорами 0,ОЗ...0,08 мм по высоте и 0,10...0,17 мм по диаметру ведомого зубчатого колеса. Предельные допустимые зазоры в сопряжении равны 0,12...0,15 мм по высоте и 0,3 мм по диаметру.

При работе двигателя ведущее 3 и ведомое 2 зубчатые колеса насоса всасывают масло и впадинами зубьев нагнетают его в нагнетательную полость насоса. При давлении выше 4,5 кгс/см* открывается редукционный клапан 1, и часть масла перепускается из полости давления в полость всасывания насоса.

Под пробку редукционного клапана во избежание течи масла ставится уплотнительное кольцо 22 Коленчатый вал в крышке 24 масляного насоса уплотняется сальником 23. мас- лоприемник 26 уплотняется резиновым кольцом 25.

Масляный фильтр служит для очистки масла от вредных примесей, оказывающих существенное влияние на ускорение износа деталей двигателя. Качество масла в двигателе не остается постоянным, а засоряется продуктами износа деталей, частицами нагара, образовывающегося в результате неполного сгорания в цилиндрах двигателя, засоряется образующимися при высокой температуре деталей смолистыми веществами.

Масляный фильтр навернут на штуцер фланца и прижат к его кольцевому буртику. Герметичность соединения обеспечивается резиновой прокладкой, установленной между крышкой фильтра и буртиком фланца. Масло поступает в фильтр по каналу 4 и. пройдя фильтрующий элемент, выходит в главную магистраль блока через центральное отверстие, штуцер крепления и канал 6.

Фильтр имеет противодренажный клапан 10, предотвращающий стекание масла из каналов системы при остановке двигателя, и перепускной клапан 9, который срабатывает при засорении фильтрующего элемента и перепускает масло помимо фильтра в масляную магистраль 12.

Фильтрация масла производится фильтрующим элементом 8. При смене масла в двигателе фильтр необходимо заменять, чтобы обеспечить эффективную фильтрацию масла.

СИСТЕМА ВЕНТИЛЯЦИИ КАРТЕРА ДВИГАТЕЛЯ

Во время работы двигателя через зазоры в местах установки поршневых колец и зазоры между стержнями клапанов и направляющими втулками в картер проникает некоторое количество отработавших газов. При пуске двигателя в цилиндрах также конденсируются пары бензина, которые, попадая в картер, разжижают масло и ухудшают его смазывающие свойства. Имеющиеся в составе отработавших газов пары воды, конденсируясь в картере, вспенивают масло и приводят к образованию густых и липких эмульсий, а в соединении с сернистым газом образуют кислоты, которые разъедают рабочие поверхности деталей двигателя и ускоряют их износ.

Для удаления из картера газов и паров бензина, что увеличивает срок службы масла и повышает долговечность двигателя, служит принудительная вентиляция картера, осуществляемая отсосом газов из картера во впускную трубу 27 двигателя. Кроме того, вентиляция картера не допускает повышения давления в картере из-за проникновения в него отработавших газов. А поскольку система вентиляции закрытая, то исключается попадание картерных газов в салон автомобиля и уменьшается выброс токсичных веществ в атмосферу.

Вентиляция осуществляется путем отсоса газов из картера по нижнему 34 и верхнему 31 вытяжным шлангам и шлангу 29 Масло, которое отделяется в маслоотделителе, стекает обратно в масляный картер.

Редукционный клапан

Ведущее зубчатое колесо

Ведомое зубчатое колесо

Канал подачи масла от насоса к масляному фильтру

Датчик контрольной лампы давления масла

Канал подачи масла из фильтра в главную масляную магистраль

Сливная пробка

Фильтрующий элемент

Перепускной клапан масляного фильтра

Противодренажный клапан масляного фильтра

Канал подачи масла к коренному подшипнику

Главная масляная магистраль

Отверстие для смазывания стенок цилиндра

Жиклер 0 1.7 мм

Вертикальный канал в блоке и головке цилиндров

Масляная магистраль в головке цилиндров

Канал подвода масла к опорной шейке распределительного вала

Патрубок отвода картерных газов в задроссельное пространство карбюратора

Патрубок отвода картерных газов в корпус воздушного фильтра

Крышка маслоналивной горловины

Корпус насоса

Уплотнительное кольцо

Передний сальник коленчатого вала

Крышка насоса

Резиновое уплотнительное кольцо

Маслоприемник

Впускная труба

Карбюратор

Шланг отвода картерных газов в задроссельное пространство карбюратора

Фильтрующий элемент воздушного фильтра

Верхний вытяжной шланг

Крышка маслоотделителя

Крышка головки цилиндров

Нижний вытяжной шланг

Указатель уровня масла

СХЕМА ВЕНТИЛЯЦИИ КАРТЕРА ДВИГАТЕЛЯ

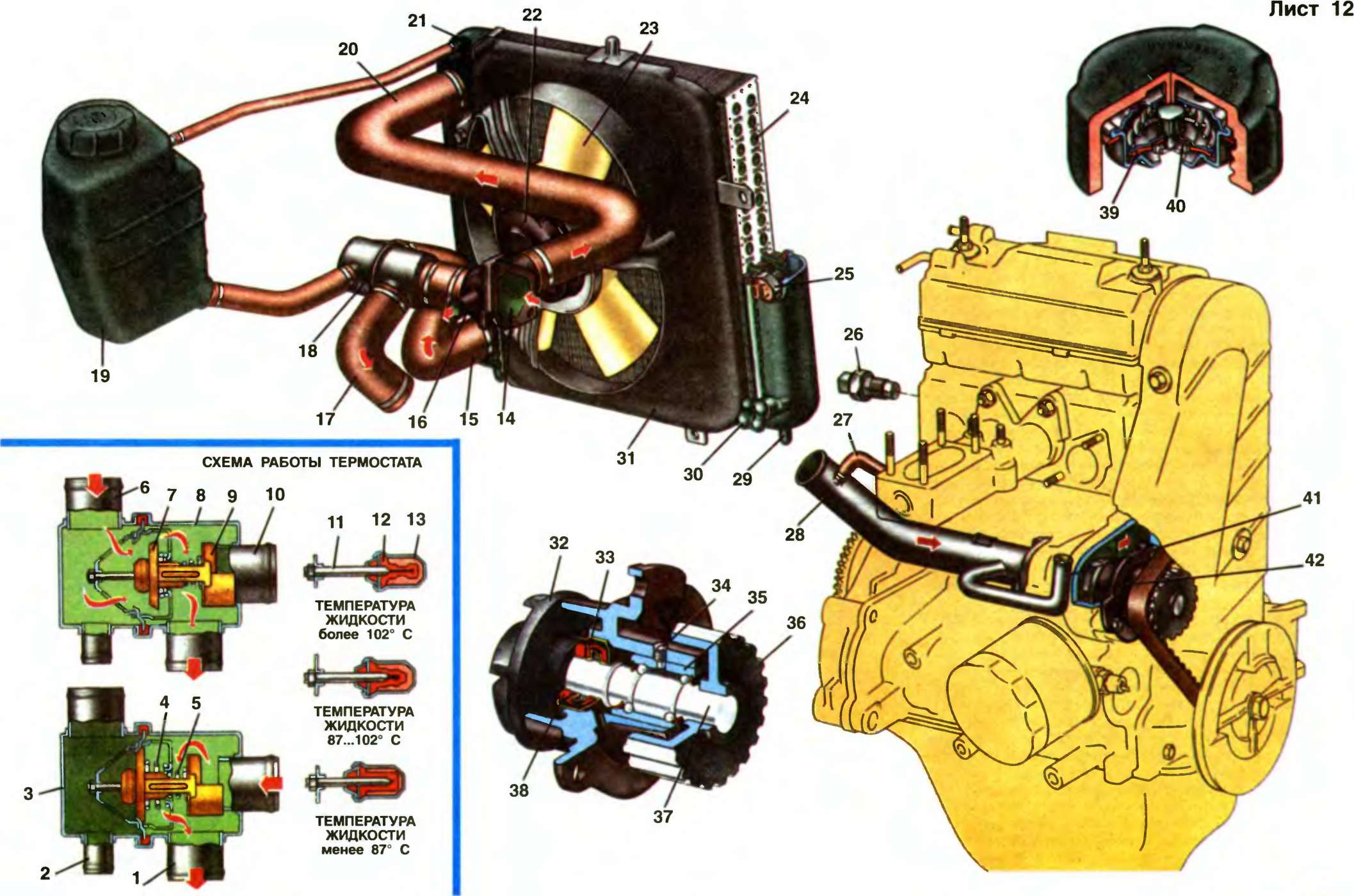

СИСТЕМА ОХЛАЖДЕНИЯ ДВИГАТЕЛЯ (лист 12)

Система охлаждения двигателя — жидкостная, закрытого типа, с принудительной циркуляцией жидкости, с расширительным бачком 19. Система охлаждения включает следующие элементы: насос 42 охлаждающей жидкости, рубашки охлаждения блока и головки цилиндров, неразборный термостат 18, радиатор с расширительным бачком 19, электровентилятор, сливные пробки, трубопроводы и шланги.

При работе двигателя жидкость, нагретая в рубашках охлаждения, поступает через выпускной патрубок 14 по шлангам 20 и 17 соответственно в радиатор или термостат а зависимости от положения клапанов термостата. Далее охлаждающая жидкость всасывается насосом 42 по подводящей трубке 28 и подается вновь в рубашку охлаждения. По шлангу 27 осуществляется циркуляция жидкости и подогрев горючей смеси во впускной трубе.

В системе охлаждения используется жидкость Тосол-А40, которая не замерзает при понижении температуры до —40° С и исключает образование накипи в системе. Жидкость представляет собой этиленгликолевую смесь с антикоррозионными и ан- тивспенивающими присадками. Плотность охлаждающей жидкости Тосол-А40М составляет 1,078... 1,085 г/см1. При понижении плотности жидкости для ее восстановления используют жидкость Тосол-А.

Вместимость системы охлаждения, включая и отопитель салона, составляет 4,8 л.

Проверка заполнения системы охлаждающей жидкостью осуществляется на холодном двигателе (+15...+20° С) по уровню жидкости в расширительном бачке, который должен быть на 25...30 мм выше метки «MIN». Полупрозрачный расширительный бачок позволяет визуально контролировать уровень. При необходимости жидкость доливают через заливную горловину расширительного бачка.

Для контроля температуры охлаждающей жидкости имеется датчик 26, установленный в головке цилиндров, и указатель на комбинации приборов в салоне автомобиля. Температура жидкости в системе охлаждения у прогретого двигателя при температуре окружающего воздуха 20...30° С с полной нагрузкой и при движении со скоростью 80 км/ч должна быть не более 95° С.

При нормальном тепловом режиме работы двигателя стрелка указателя стоит у начала красного поля шкалы. Переход стрелки в красную зону шкалы указывает на повышенный тепловой режим двигателя, который может быть вызван неполадками в системе охлаждения (недостаточное количество охлаждающей жидкости, неисправность термостата или электровентилятора), а также тяжелыми дорожными условиями.

Слив жидкости из системы осуществляется через сливные отверстия, закрываемые пробками: одна 30 внизу правого бачка радиатора, другая — в блоке цилиндров со стороны радиатора.

К системе охлаждения подключен отопитель салона автомобиля. Нагретая жидкость из головки цилиндров поступает через подводящий патрубок 16, шланги и кран отопителя, а по шлангу и отводящему патрубку 41 отсасывается насосом 42.

Насос охлаждающей жидкости — центробежного типа, приводится в действие зубчатым ремнем привода распределительного вала.

Насос 42 крепится болтами к блоку цилиндра спереди через уплотнительную прокладку.

Корпус насоса изготавливается из алюминиевого сплава. В корпусе в двухрядном шарикоподшипнике 35 устанавливается валик 37. Подшипник стопорится винтом 34. Чтобы винт не ослабевал. контуры гнезда винта расчеканиваются после сборки. Роль внутренней обоймы шарикоподшипника выполняет валик насоса. При сборке полость шарикоподшипника заполняют смазкой Литол-24 на весь срок эксплуатации двигателя.

На валик 37 с одной стороны напрессована чугунная крыльчатка 32, а с другой — зубчатый шкив 36, изготовленный из металлокерамической композиции. При каждом снятии шкива с валика его рекомендуется заменять новым, чтобы шкив не смог провернуться на валике при повторной его установке.

К торцу крыльчатки 32, закаленному токами высокой частоты на глубину 2...3 мм, прижимается уплотнительное кольцо 38 сальника 33. Кольцо изготовлено из графитовой композиции.

Сальник 33 неразборный, состоит из наружной латунной обоймы, резиновой манжеты и пружины, он запрессован в корпус насоса. Сальник уплотняет валик 37 насоса. В случае прохода охлаждающей жидкости через поврежденный сальник для ее стока в корпусе под подшипником имеется сливное отверстие.

Для снятия осевой нагрузки на валик и шарикоподшипник при работе насоса со стороны полости нагнетания в крыльчатке выполнены два сквозных отверстия, которые соединяют полости с одной и другой стороны крыльчатки, выравнивая давление охлаждающей жидкости в этих полостях.

Насос в сборе взаимозаменяем с насосом автомобиля ВАЗ-2108.

Радиатор и расширительный бачок. Радиатор — разборный, с пластмассовыми бачками, трубчатопластинчатый, с двумя рядами трубок.

Сердцевина 24 радиатора состоит из 36 алюминиевых круглых трубок и алюминиевых теплопередающих пластин оребре- ния трубок, сердцевина крепится к пластмассовым бачкам через резиновые уплотнительные прокладки. Для повышения эффективности охлаждения жидкости охлаждающие пластины оре- брения отштампованы с насечкой, обеспечивающей турбулентное движение воздуха через радиатор. Радиатор двухходовой, левый бачок имеет перегородку, разделяющую его пополам.

Использование алюминия и пластмассы при изготовлении радиатора значительно снизило его вес.

Радиатор не имеет заливной горловины, жидкость заливается в расширительный бачок. Верхний патрубок левого бачка 21 радиатора соединяется шлангом с расширительным бачком 19. Левый бачок имеет также подводящий и отводящий патрубки. Правый бачок радиатора имеет сливную пробку 30 и датчик 25 включения электровентилятора.

Радиатор в сборе устанавливается на три резиновые опоры: две внизу вставляются в отверстия передка кузова, третья вверху прижимается пластиной с помощью двух гаек. Резиновые прокладки сердцевины и резиновые опоры радиатора резко снижают воздействие на него вибрационных нагрузок.

Расширительный бачок 19 изготавливается из полупрозрачного полипропилена, крепится ремнем к кронштейнам щитка передка кузова. Нижний патрубок расширительного бачка соединяется шлангом с термостатом 18. Для предотвращения образования паровых пробок в системе охлаждения верхний патрубок бачка соединяется шлангом с левым бачком 21 радиатора.

Расширительный бачок имеет заливную горловину, закрываемую пластмассовой пробкой с выпускным (паровым) 39 и впускным 40 клапанами. Клапаны устанавливаются в пробке в отдельном неразборном латунном блоке.

Пробка взаимозаменяема с пробкой расширительного бачка автомобиля ВАЗ-2108.

На работающем двигателе при резком повышении температуры охлаждающей жидкости или ее закипании увеличиваются давление и теплоотдача радиатора. При повышении давления до 1,1 кгс/см? открывается выпускной (паровой) клапан 39, и пары выходят из бачка в атмосферу.

При охлаждении жидкости в системе или сливе жидкости давление в системе понижается и через впускной клапан 40 в си-

Входной патрубок (от двигателя)

Поршень

Резиновая вставка

Термочувствительный твердый наполнитель

Выпускной патрубок головки цилиндров

Шланг от радиатора

Патрубок (к отопителю салона)

Шланг подачи жидкости в насос

Термостат

Расширительный бачок

Шланг к радиатору

Левый бачок радиатора

Электродвигатель

Крыльчатка вентилятора

Сердцевина радиатора

Датчик включения электровентилятора

Датчик указателя температуры охлаждающей жидкости

Шланг отвода жидкости с подогрева впускной трубы

Трубка к насосу

Нижняя опора радиатора

Сливная пробка

Кожух вентилятора

Крыльчатка насоса

Сальник

Стопорный винт подшипника

Подшипник

Зубчатый шкив

Валик насоса

Упорное уплотнительное кольцо сальника

Выпускной (паровой) клапан

Впускной клапан

Отводящий патрубок отопителя салона кузова

Насос охлаждающей жидкости

стему подсасывается атмосферный воздух. Давление начала открытия впускного клапана составляет 0,03...0,13 кгс/см*. Для полного слива жидкости из системы пробка расширительного бачка должна обязательно сниматься.

Электровентилятор. Крыльчатка 23 вентилятора четырехло- пастная, изготовлена из пластмассы. Лопасти крыльчатки имеют переменный по радиусу угол закрутки и для уменьшения шума переменный угловой шаг по ступице. Крыльчатка вентилятора устанавливается на вал электродвигателя 22 и поджимается гайкой. Для лучшей эффективности работы крыльчатка находится в кожухе 31, который крепится болтами к гайкам радиатора.

Электродвигатель в сборе с крыльчаткой устанавливается на три резиновые втулки и крепится гайками на шпильки кожуха 31 вентилятора.

Включение и выключение электровентилятора осуществляется автоматически в зависимости от температуры охлаждающей жидкости с помощью датчика 25 типа ТМ-108, установленного в правом бачке радиатора. Температура замыкания контактов датчика должна быть а пределах 96...102° С, а размыкания в пределах 91...97° С.

Электровентилятор взаимозаменяем с электровентилятором автомобиля ВАЗ-2106.

Термостат и работа системы охлаждения. Термостат системы охлаждения ускоряет прогрев двигателя и поддерживает необходимый тепловой режим работы двигателя. При оптимальном тепловом режиме температура охлаждающей жидкости должна быть 85...95° С.

Термостат 18 состоит из корпуса 8 и крышки 3, которые за- вальцованы вместе с седлом основного клапана 7. Термостат имеет входной патрубок 6 входа охлажденной жидкости от радиатора, патрубок 10 перепускного шланга для перепуска жидкости из головки цилиндров в термостат, патрубок 1 для подачи охлаждающей жидкости в насос и патрубок 2 шланга к расширительному бачку.

Основной клапан 7 установлен в стакан термоэлемента, в котором эавальцована резиновая вставка 12. В резиновой вставке находится стальной полированный поршень 11, закрепленный на неподвижном держателе. Между стенками стакана и резиновой вставкой помещен термочувствительный твердый наполнитель. Основной клапан 7 поджимается к седлу пружиной 4. На клапане закреплены две стойки, на которых установлен перепускной клапан 9, поджимаемый пружиной 5.

Термостат взаимозаменяем с термостатом автомобиля ВАЗ- 2108.

Термостат в зависимости от температуры охлаждающей жидкости автоматически включает или отключает радиатор системы охлаждения и перепускает жидкость или через радиатор, или минуя его.

На холодном двигателе при температуре охлаждающей жидкости ниже 87° С основной клапан 7 термостата закрыт, перепускной 9 открыт. При этом жидкость циркулирует через перепускной клапан 9 по шлангу 17 и подводящей трубке 28 в насос 42, минуя радиатор (по малому кругу). Этим обеспечивается быстрый прогрев двигателя.

Если температура жидкости превышает 102° С, термочувствительный наполнитель термостата расширяется, сжимает резиновую вставку 12 и выдавливает поршень 11, перемещая основной клапан 7 до полного открытия. Перепускной клапан 9 полностью закрывается. Жидкость в этом случае циркулирует по большому кругу: из рубашки охлаждения по шлангу 20 в радиатор и далее по шлангу 15 через основной клапан 7 и патрубок 1 поступает в насос, которым вновь направляется в рубашку охлаждения.

В диапазоне температур 87... 102° С клапаны термостата находятся в промежуточных положениях, и охлаждающая жидкость циркулирует по малому и большому кругам. Величина открытия основного клапана обеспечивает постепенное подмешивание охлажденной в радиаторе жидкости, чем достигается наилучший тепловой режим работы двигателя.

Температура начала открытия основного клапана термостата должна находиться в пределах 85...95° С. а ход основного клапана не менее 8 мм при повышении температуры до 102° С.

Проверку начала открытия основного клапана выполняют в баке с техническим глицерином. Начальная температура глицерина должна быть 78...80° С. Температуру глицерина постепенно увеличивают на 1° С в минуту. За температуру начала открытия клапана принимают температуру, при которой ход основного клапана составит 0,1 мм.

Простейшую проверку работы термостата можно провести на ощупь непосредственно на автомобиле. При исправном термостате после пуска холодного двигателя нижний шланг 15 начинает нагреваться, когда стрелка указателя температуры жидкости на комбинации приборов находится примерно на расстоянии 3...4 мм от красной зоны шкалы указателя.

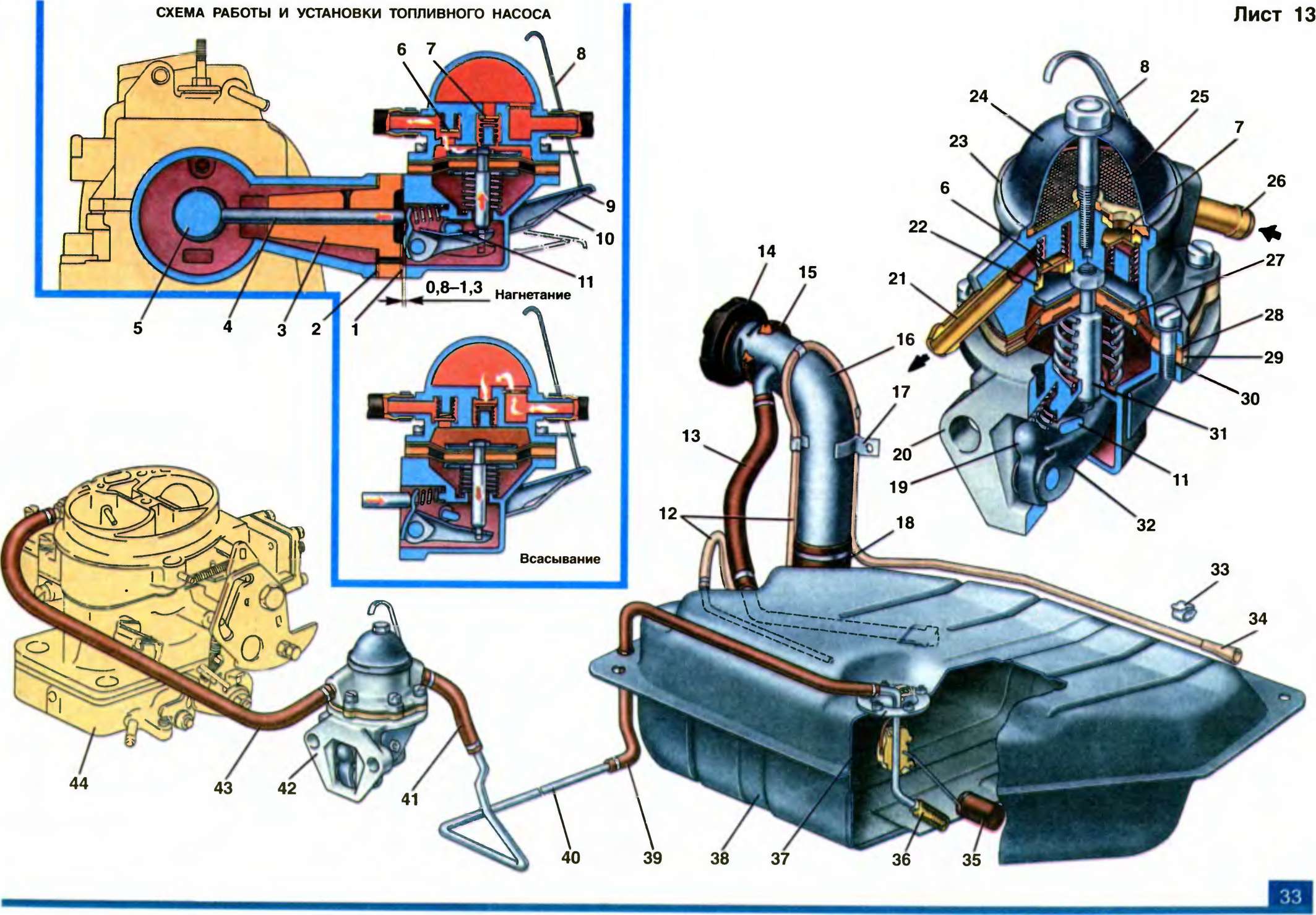

СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ (лист 13)

Система питания включает приборы подачи в карбюратор топлива и воздуха, приготовления горючей смеси и выпуска отработавших газов. Система питания состоит из топливного бака, топливного насоса, топливопроводов, воздушного фильтра, карбюратора, глушителей и трубопроводов.

Топливом для двигателя является высокооктановый бензин марки АИ-93 с октановым числом 93, определяемым по исследовательскому методу.

Топливный бак 38 — штампованный, сваренный из двух стальных половин. Для повышения коррозионной стойкости бак лужен ПОС 35 с обеих сторон и покрашен черной эмалью. Вместимость топливного бака 30 л, включая резерв топлива.

Бак устанавливается под полом кузова и крепится четырьмя гайками к приварным болтам кузова. Со стороны основного глушителя и выпускных труб бак прикрывается экраном, предохраняющим топливо в баке от нагрева. Наливная горловина 16 бака выведена в нишу в задней части правой боковины кузова и закрывается герметичной пластмассовой пробкой 14. Пробка имеет ограничитель момента затяжки (на некоторых автомобилях в пробке может устанавливаться замок). Наливная горловина соединяется с патрубком топливного бака шлангом 18 из бензостойкой резины.

Для предотвращения вытекания топлива при заправке верхняя часть наливной трубы соединяется с патрубком бака резиновым шлангом 13, по которому из бака при заправке вытесняется воздух.

Сверху к топливному баку через уплотнительную прокладку крепится гайками датчик 37 уровня топлива с топливоприем- ной трубкой. Топливоприемная трубка имеет сетчатый фильтр 36. При остатке резерва топлива в баке рычажок поплавка 35 замыкает контакты контрольной лампы резерва топлива. Указатель уровня топлива с контрольной лампой резерва топлива установлен на комбинации приборов в салоне автомобиля.

Для вентиляции и доступа атмосферного воздуха топливный бак имеет вентиляционный шланг 12, изготовленный из поливинилхлоридной трубки с наконечником 34 на конце. Шланг соединяется с патрубком бака, имеет петлю по наливной горловине и далее прокладывается на крючках по задней кромке бака. Топливо, попавшее в нижнюю часть петли шланга 12 при движении автомобиля по неровной дороге, об-

Регулировочная прокладка топливного насоса

Регулировочная прокладка теплоизоляционной проставки

Теплоизоляционная лроставка

Толкатель

Эксцентрик распределительного вала

Нагнетательный клапан

Всасывающий клапан

Удлинитель рычага ручной подкачки топлива

Рычаг ручной подкачки топлива

Пружина рычага ручной подкачки

Кулачок

Вентиляционный шланг

Шланг наливной горловины

Пробка топливного бака

Уплотнитель наливной горловины

Наливная горловина бака

Кронштейн крепления наливной горловины

Шланг наливной горловины

Рычаг механической подачи топлива

Нижний корпус

Нагнетательный патрубок

Седло нагнетательного клапана

Верхний корпус

Крышка

Фильтр насоса

Всасывающий патрубок

Внутренняя дистанционная прокладка

Верхние диафрагмы

Наружная дистанционная прокладка

Нижняя диафрагма

Шток

Балансир

Крючок крепления шланга

Наконечник вентиляционного шланга

Поплавок

Фильтр топливолриемной трубки

Датчик уровня топлива в баке

Топливный бак

Шланг топливного бака

Топливопровод

Шланг подвода топлива к топливному насосу

Топливный насос

Шланг подвода топлива к карбюратору

Карбюратор

разует жидкостный затвор, препятствующий испарению бензина из бака.

Топливопроводы и шланги. Топливопровод 40, сообщающий топливный бак с топливным насосом 42, изготовлен из стальной оцинкованной или освинцованной трубки диаметром 6 мм. Топливопровод 40 соединяется с топливным баком и топливным насосом резиновым шлангом 39 и 41. Резиновым шлангом 43 топливный насос соединяется с карбюратором 44. Резиновые шланги 39, 41 и 43 крепятся на патрубках винтовыми стяжными хомутами.

Топливный насос — диафрагменного типа, с механическим приводом, снабжен рычагом 9 ручной подкачки топлива с удлинителем 8 рычага. Топливный насос крепится на двух шпильках корпуса привода со стороны щитка передка кузова через теплоизоляционную проставку 3 и регулировочные прокладки 1 и 2.

Насос приводится в действие толкателем 4 от эксцентрика распределительного вала 5. Подача топлива насосом не менее 50 л/ч при частоте качаний 2000±40 об/мин. Давление, развиваемое насосом, 21...30 кПа.

Топливный насос состоит из нижнего корпуса 20 с рычагами привода, верхнего корпуса 23 с клапанами и патрубками, диафрагменного узла и крышки 24.

Диафрагменный узел имеет три диафрагмы: две верхние 28 — рабочие для подачи топлива, одну нижнюю 30 — предохранительную, работающую в контакте с картерным маслом и предохраняющую от попадания топлива в картер двигателя при повреждениях рабочих диафрагм. Между рабочими и предохранительной диафрагмами установлены дистанционные наружная 29 и внутренняя 27 прокладки. Наружная прокладка имеет отверстие для выхода топлива наружу при повреждениях рабочих диафрагм. Диафрагмы с тарелками и с внутренней дистанционной прокладкой 27 установлены на шток 31 и закреплены сверху гайкой.

Диафрагменный узел установлен между верхним и нижним корпусами насоса. Под диафрагменный узел на шток установлена пружина. Шток 31 Т-образным хвостовиком вставлен в прорезь балансира 32. Такая конструкция позволяет, не разбирая диафрагменный узел, снимать его с топливного насоса.

В нижнем корпусе 20 на оси установлены рычаги 19 механической подачи топлива и балансир 32. В нижнем корпусе также на оси с кулачком 11 установлен рычаг 9 ручной подкачки топлива, который под действием пружины возвращается в исходное положение. Рычаг 9 для облегчения подкачки топлива имеет удлинитель 8.

В верхнем корпусе 23 насоса установлены текстолитовые шестигранные всасывающий 7 и нагнетательный 6 клапаны. Клапаны пружинами поджимаются к латунным седлам. Сверху к корпусу центральным болтом крепится крышка 24. Между крышкой и корпусом установлен пластмассовый сетчатый фильтр 25 насоса. В верхний корпус насоса запрессованы всасывающий 26 и нагнетательный 21 патрубки.

При работе двигателя эксцентрик распределительного вала 5 через толкатель 4 действует на рычаг 19 и поворачивает балансир 32, который за шток 31 оттягивает диагфрагмы насоса вниз При этом пружина диафрагм еще более снижается, в рабочей полости над диафрагменным узлом создается разрежение, в результате которого топливо через всасывающий клапан 7 заполняет рабочую полость. При сбеге эксцентрика с толкателя освобождается рычаг 19, балансир 32 и шток 31 с диафрагмами. Диафрагмы под действием сжатой пружины создают давление топлива в рабочей полости, закрывается всасывающий клапан 7, и топливо через нагнетательный клапан 6 подается в поплавковую камеру карбюртора.

При небольшом расходе топлива ход диафрагм будет неполным; при этом ход рычага 19 частично будет холостым.

При ручной подкачке топлива через удлинитель 8 нажимают на рычаг 9, кулачок 11 действует на балансир 32 и оттягивает шток 31 с диафрагмами. Происходит всасывание топлива в рабочую полость. При отпускании рычаг 9 с удлинителем и кулачок под действием пружины 10 возвращаются в исходное положение, а диафрагмы нагнетают топливо в карбюратор.

При установке топливного насоса на двигатель подбирают регулировочные прокладки 1 и 2 таким образом, чтобы минимальное выступание толкателя 4 над привалочной плоскостью теплоизоляционной проставки 3 (с учетом прокладки между про- ставкой и топливным насосом) составляло 0,8...1,3 мм. Минимальное выступание толкателя устанавливается медленным поворотом коленчатого вала двигателя.

Прокладки 1 изготавливаются трех типов и имеют толщину 0,30; 0,75 и 1,25 мм. Между теплоизоляционной простав- кой и корпусом привода топливного насоса всегда должна ставиться регулировочная прокладка 2 толщиной 0,30 мм.

Для определения исправности топливного насоса отсоединяют шланг 43 от нагнетательного патрубка насоса и с помощью рычага 9 ручной подкачки топлива проверяют, подается ли топливо. При этом коленчатый вал должен находиться в положении, при котором ход рычага 9 будет полным. Если топливо не подается, то отсоединяют шланг 41 от всасывающего патрубка насоса и проверяют, создается ли разрежение на входе этого патрубка. При наличии разрежения могут быть повреждены или засорены топливопровод 40 или шланги 39 и 41. Если разрежения нет, то неисправен топливный насос. Для устранения неисправности потребуются снятие и разборка насоса.

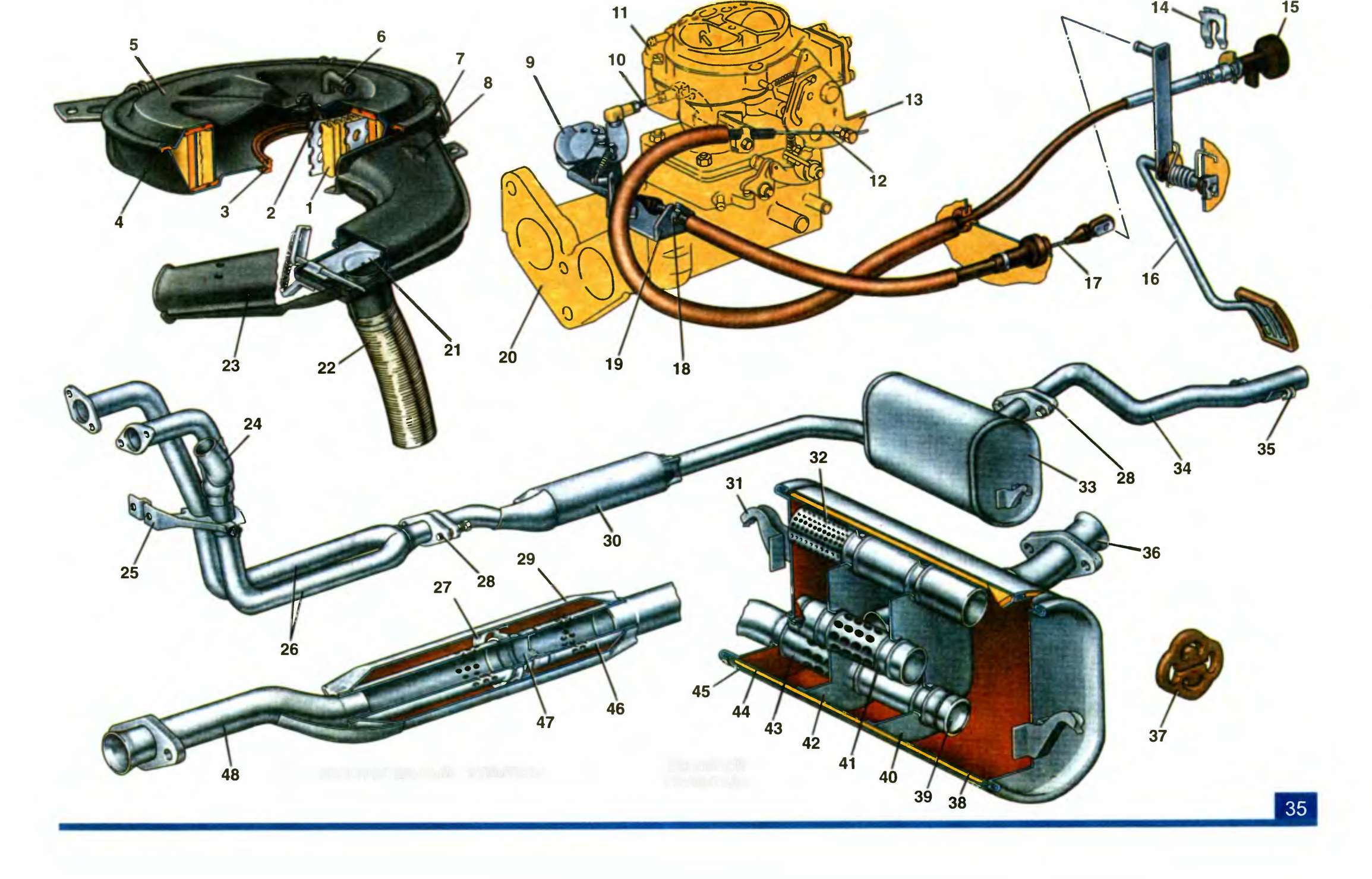

воздушный фильтр, привод карбюратора, глушители (лист 14)

Воздушный фильтр обеспечивает очистку воздуха, поступающего в карбюратор от механических примесей. На двигателе устанавливается одноступенчатый воздушный фильтр сухого типа, со сменным фильтрующим элементом, с ручной сезонной регулировкой подогрева воздуха.

Воздушный фильтр состоит из корпуса 4, крышки 5, фильтрующего элемента 1, приемного патрубка 23, заслонки 21 сезонной регулировки с рычажком и фиксирующей пружиной и гофрированного шланга 22, соединенного с воздухозаборником 24 подогретого воздуха.

Корпус 4 воздушного фильтра отштампован из стального листа. Корпус устанавливается на карбюратор и герметизируется резиновым уплотнителем 3. Крепление корпуса осуществляется гайками на шпильках крышки головки цилиндров и кронштейне карбюратора. К корпусу фильтра приварен приемный патрубок 23, в котором поставлена заслонка 21 сезонной регулировки. Он снабжен снизу патрубком, соединенным гофрированным шлангом 22 с воздухозаборником 24 подогретого воздуха. Воздухозаборник приварен к приемной трубе 26. Заслонка 21 фиксируется пружиной и имеет два положения: «COLD» (холод) при эксплуатации автомобиля летом и «НОТ» (тепло) при эксплуатации зимой. Метки «COLD» и «НОТ» нанесены на приемном патрубке.

Крышка 5 фильтра крепится к корпусу 4 четырьмя пружинными защелками 7 и дополнительно гайкой к кронштейну 2, приваренному к корпусу фильтра. Герметичность корпуса « крышкой обеспечивается уплотнительной прокладкой из пенополиуретана, приклеенной к крышке фильтра. Сверху крышка имеет

Фильтрующий элемент

Кронштейн крепления крышки воздушного фильтра

Уплотнитель

Корпус воздушного фильтра

Крышка

Патрубок верхнего вытяжного шланга вентиляции картера

Пружинная защелка

Стрелка правильной установки крышки фильтра

9. Промежуточный рычаг

Тяга привода дроссельных заслонок

Карбюратор

Тяга привода воздушной заслонки

Рычаг управления воздушной заслонкой

Стропная скоба

Рукоятка привода воздушной заслонки

Рычаг педали привода дроссельных заслонок

Трос привода

Регулировочные гайки

Кронштейн промежуточного рычага

Впускная труба

Заслонка сезонной регулировки

Гофрированный шланг

Приемный патрубок

Воздухозаборник подогретого воздуха

Кронштейн блока цилиндров

Приемные трубы

Перегородка дополнительного глушителя

Соединения труб

Корпус дополнительного глушителя

Дополнительный глушитель

Кронштейн подвески основного глушителя

Промежуточная перфорированная труба

Основной глушитель

Выпускная труба

Кронштейн подвески выпускной трубы

Задняя труба основного глушителя

Подушка подвесок

Корпус основного тушителя

Заглушка

Задняя перегородка

Средняя перфорированная труба

Передняя перегородка

Впускная перфорированная труба

Теплоизоляция

Кожух глушителя

Перфорированная труба дополнительного глушителя

Диафрагма

Передняя труба дополнительного глушителя

ОСНОВНОЙ ГЛУШИТЕЛЬ

ВОЗДУШНЫЙ ФИЛЬТР ПРИВ°Д КАРБЮРАТОРА

ДОПОЛНИТЕЛЬНЫЙ ГЛУШИТЕЛЬ

патрубок 6 верхнего вытяжного шланга картерных газов. Для снижения шума впуска крышка 5 фильтра устанавливается таким образом, чтобы стрелки, выштампованные на крышке и приемном патрубке 23, были направлены навстречу друг другу. Крышка и корпус фильтра покрашены черной эмалью.

Сухой фильтрующий элемент 1 используется с других воздушных фильтров автомобилей ВАЗ. Фильтрующая часть элемента имеет вид гармошки из специального фильтровального картона, устанавливается в перфорированные наружную и внутреннюю оболочки из жести и с торцов заливается в эластичные крышки, за счет которых при установке крышки воздушного фильтра фильтрующий элемент надежно герметизируется с корпусом и крышкой фильтра. Для увеличения пылеемкости фильтрующего элемента на наружную перфорированную оболочку надевается предочиститель из синтетической ваты.

При работе двигателя воздух поступает в корпус воздушного фильтра через приемный патрубок 23 из подкапотного пространства или через воздухозаборник 24 подогретого воздуха из зоны приемных труб 26 по гофрированному шлангу 22.

Фильтрующий элемент периодически через каждые 15 ООО км пробега автомобиля должен заменяться новым. При постоянной эксплуатации в зонах с повышенной запыленностью смену фильтрующего элемента необходимо выполнять через каждые 10 000 км пробега. Очищать или восстанавливать фильтрующий элемент не рекомендуется, так как возможно повреждение фильтровального картона.

Привод управления карбюратором. Привод управления дроссельными и воздушной заслонками карбюратора — тросовый. Дроссельные заслонки управляются нажатием педали в салоне автомобиля. Педаль сварена с нижним и верхним рычагами и осью, которая вращается в двух пластмассовых втулках на кронштейне передка кузова и закреплена стопорной скобой. На педаль надета попивинилхлоридная накладка с автомобиля ВАЗ-2108» На кронштейне педали установлена прокладка упора, ограничивающая крайнее исходное положение педали (на рисунке упор с прокладкой не показан).

Верхний рычаг педали соединен тросом 17 привода с промежуточным рычагом 9. установленным на оси кронштейна 19 промежуточного рычага Кронштейн крепится гайками на двух шпильках впускной трубы 20. Задний наконечник троса 17 имеет резиновый демпфер, поглощающий колебания от силового агрегата на педаль. Трос помещен в оболочке, передний конец которой крепится регулировочными гайками 18 на кронштейне 19 промежуточного рычага. Передний конец троса соединен с промежуточным рычагом 9, который шаровой головкой соединен с тягой 10 и рычагом привода дроссельных заслонок карбюратора. Тяга 10 взаимозаменяема с тягой автомобиля ВАЗ 2104 (наконечники тяги с автомобиля ВАЗ-2101).

Педаль привода дроссельных заслонок в исходном положении прижимается к упору, а дроссельные заслонки находятся в закрытом положении с помощью возвратных пружин, установленных на оси педали и на кронштейне промежуточного рычага.

При полностью закрытых дроссельных заслонках карбюратора трос 17 должен быть натянут. Натяжение обеспечивается регулировочными гайками 18. Прогиб троса 17 над кронштейном 19 в сторону карбюратора до начала поворота промежуточного рычага 9 должен быть не более 5 мм. Длина тяги 10 по шаровым гнездам должна быть отрегулирована навертыванием наконечников и составлять 74...79 мм. Полный ход педали не должен превышать 64,7 мм. При большем ходе педали подгибают упор кронштейна педали и еще раз проверяют полноту закрытия дроссельных заслонок и натяжение троса привода.

Воздушная заслонка карбюратора управляется рукояткой 15 привода воздушной заслонки, расположенной в салоне под панелью приборов. Рукоятка соединена тягой 12 с рычагам 13 управления воздушной заслонкой. Конец оболочки тяги 12 закреплен на кронштейне карбюратора.

При вытягивании рукоятки на себя воздушная заслонка закрывается, при утапливании рукоятки — открывается.

При регулировке привода воздушной заслонки необходимо закрепить конец тяги 12 на рычаге 13 так, чтобы при вытянутой рукоятке 15 воздушная заслонка была полностью закрыта, а при утопленной рукоятке — полностью открыта.

Выпуск отработавших газов производится через три неразборных узла: приемные трубы 26. дополнительный 30 и основной 33 глушители в сборе с трубами и выпускную трубу 34. Все узлы соединены между собой с помощью фланцев, установленных на концах развальцованных труб. В запчасти узлы поставляются в сборе с фланцами. Между развальцованными концами труб установлены уплотнительные кольца со сферической поверхностью Фланцы стягиваются болтами, обеспечивая жесткое соединение выпускной трубы 34 Под болты соединения приемных труб 26 и дополнительного глушителя установлены пружины, допускающие некоторое смещение приемных труб при вибрации силового агрегата за счет сферической поверхности уплотнительного кольца.

Приемные трубы 26 состоят из двух передних приемных труб с фланцами и задней приемной трубы, которые выполнены одним узлом. Приемные трубы 26 изготовлены из нержавеющей стали, имеющей повышенную коррозионную стойкость.

Приемные трубы крепятся на шпильках головки цилиндров самоконтрящимися гайками разового пользования. Для повышения жесткости приемные трубы дополнительно крепятся на кронштейне 25 блока цилиндров двигателя. Между фланцами приемных труб и головкой блока цилиндров устанавливаются уплотнительные прокладки из ферронита. К левой приемной трубе приварен воздухозаборник 24 подогретого воздуха.

Глушители. Дополнительный 30 и основной 33 глушители состоят из корпусов, впускных и выпускных труб, перфорированных труб и перегородок. Все детали глушителей изготавливаются из стали 08кп, плакированной слоем алюминия с обеих сторон.

Корпуса и крышки глушителей соединяются между собой за- вальцовкой. Основной глушитель имеет две перегородки: заднюю 40 и переднюю 42, образующие три камеры подавления шума определенного диапазона средневысоких частот. Дополнительный глушитель 30 имеет одну перегородку 27 и диафрагму 47 и служит для подавления шума высоких частот.

Для теплоизоляции и снижения шума у основного глушителя между корпусом 38 и защитным кожухом 45 помещен листовой асбест или другой изоляционный материал.

Основной глушитель 33 и выпускная труба 34 закреплены на кронштейны кузова четырьмя резиновыми подушками 37 подвесок.

Приемные трубы, глушители и выпускная труба окрашены снаружи алюминиевой термостойкой эмалью КО-828.

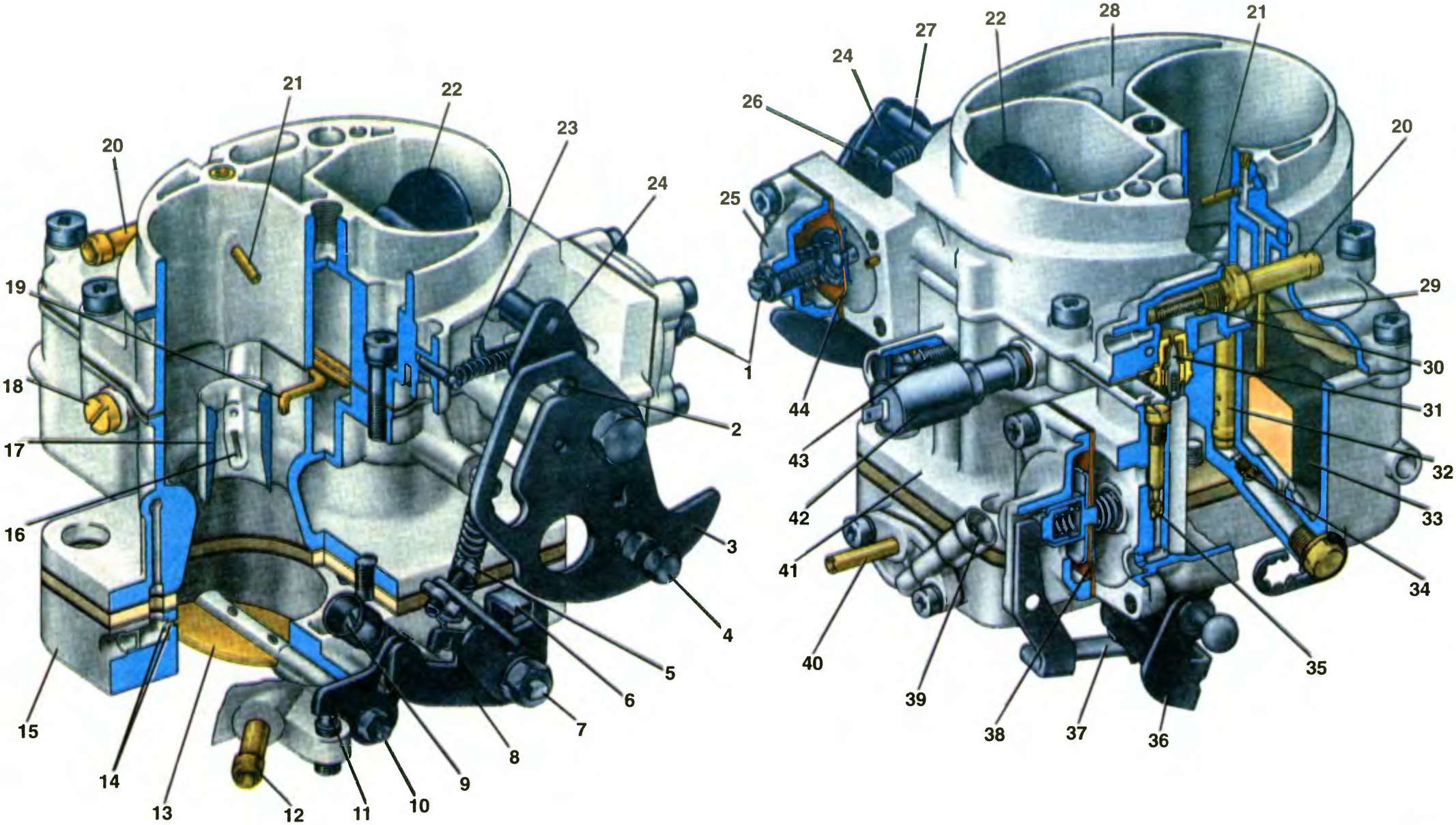

КАРБЮРАТОР (лист 15)

На автомобилях ВАЗ-1111 и BA3-1113 устанавливается карбюратор 1111-1107010 эмульсионного типа, двухкамерный, с па-

Регулировочный винт пускового устройства

Штифт рычага 24. входящий в паз рычага 3

Рычаг управления воздушной заслонкой

Винт крепления тяги привода воздушной заслонки

Регулировочный винт приоткрывания дроссельной заслонки первой камеры

Рычаг дроссельной заслонки первой камеры

Ось дроссельной заслонки первой камеры

Рычаг привода дроссельной заслонки второй камеры

Регулировочный винт количества смеси холостого хода

Ось дроссельной заслонки второй камеры

Рычаг дроссельной заслонки второй камеры

Патрубок отсоса картерных газов в за- дроссельное пространство карбюратора

Дроссельная заслонка второй камеры

Выходные отверстия переходной системы второй камеры

Корпус дроссельных заслонок

Распылитель главной дозирующей сис- стемы второй камеры

Малый диффузор

Корпус топливного жиклера переходной системы второй камеры

Распылитель ускорительного насоса

Патрубок подачи топлива в карбюратор

Распылитель эконостата

Воздушная заслонка

Шток пускового устройства

Рычаг воздушной заслонки

Крышка пускового устройства

Штифт рычага 24. действующий от штока 23 пускового устройства

Ось воздушной заслонки

Крышка карбюратора

Трубка с топливным жиклером эконостата

Топливный фильтр

Игольчатый клапан

Эмульсионная трубка второй камеры

Поплавок

Главный топливный жиклер второй камеры

Перепускной жиклер ускорительного насоса

Рычаг привода дроссельных заслонок

Рычаг привода ускорительного насоса

Диафрагма ускорительного насоса

Регулировочный винт качества (состава) смеси холостого хода

Патрубок забора разрежения вакуумного регулятора опережения зажигания

Корпус карбюраторов

Электромагнитный запорный клапан

Регулировочный винт добавочного воздуха заводской подрегулировки системы холостого хода

Диафрагма пускового устройства

дающим потоком, с последовательным принудительным открытием дроссельных заслонок. Открытие дроссельных заслонок осуществляется от педали управления карбюратором в салоне автомобиля.

Карбюратор имеет сбалансированную поплавковую камеру, систему отсоса картерных газов в задроссельное пространство второй камеры, две главные дозирующие системы, переходную систему и систему холостого хода первой камеры с электромагнитным запорным клапаном, переходную систему второй камеры, эконостат. диафрагменный ускоритепьный насос, инерционный экономайзер, диафрагменное пусковое устройство.

Карбюратор устанавливается на впускную трубу на четыре шпипьки и крепится гайками.

Карбюратор состоит из трех корпусных деталей: корпуса 41 карбюратора, крышки 28 карбюратора и корпуса 15 дроссельных заслонок.

Крышка 28 карбюратора имеет входные горловины первой и второй смесительных камер, колодец для прохода воздуха к главным воздушным жикперам главных дозирующих систем и каналы балансировки поплавковой камеры, соединяющие поппав- ковую камеру с полостью за фильтрующим элементом воздушного фильтра. В горловине первой камеры устанавпивается воздушная заслонка 22. Рычаг 24 воздушной заслонки имеет два штифта, на одном из которых установлена пружина, закрывающая воздушную заслонку. Второй штифт 2 входит в паз рычага 3 управления воздушной заслонкой. Паз имеет опредепен- ный профиль. Рычаг 3 устанавливается шарнирно на крышке карбюратора и соединяется тягой с рукояткой в салоне автомобиля.

На крышке карбюратора устанавливаются трубки с топливными жиклерами эконостата и инерционного экономайзера. В крышке имеются каналы инерционного экономайзера, системы холостого хода, эконостата и каналы пускового устройства. На ней крепится крышка 25 пускового устройства с регулировочным винтом 1 и диафрагмой 44 пускового устройства в сборе со штоком 23 устройства. Под диафрагму 44 устанавливается пружина.

В крышке карбюратора устанавливаются игольчатый клапан 31 подачи топлива, поплавок 33. топливный фильтр 30 и патрубок 20 подачи топлива в карбюратор. Поплавок и игольчатый клапан обеспечивают постоянный уровень топлива в поплавковой камере. Уровень после подкачки топлива в камеру рычагом ручной подкачки и последующего снятия крышки карбюратора в сборе с поплавком должен быть 22. 24 мм от верхней ппоскости корпуса карбюратора. Регулировка уровня топлива достигается подгибанием язычка рычажка поппавка.

Между крышкой и корпусом карбюратора устанавливается уп- лотнительная прокладка.

В корпусе 41 карбюратора в его двух камерах отпиты большие диффузоры и установлены легкосъемные малые диффузоры 17. изготовленные заодно с распылителями главных дозирующих систем и распылителем инерционного экономайзера. В корпусе выпопнены каналы главных дозирующих систем, сис

Тарировочные данные карбюратора 1111-1107010

Параметры |

Камера карбюратора |

||

первая |

I |

вторая |

|

Диаметр смесительной камеры, мм |

28 |

|

36 |

Диаметр диффузора, мм |

20 |

|

25 |

Номер тарировки распыпителя |

3.5 |

|

4.5 |

Главная дозирующая система: |

|

|

|

маркировка топливного жикпера |

95 |

|

95 |

маркировка воздушного жиклера |

190 |

|

95 |

Тип эмульсионной трубки |

Солекс |

|

Солекс |

Система холостого хода и переходная система первой камеры: |

|

|

|

маркировка топливного жиклера |

42±3 |

|

- |

маркировка воздушного жиклера |

150 |

|

- |

Переходная система второй камеры: |

|

|

|

маркировка топливного жиклера |

- |

|

50 |

маркировка воздушного жиклера |

- |

|

70 |

Эконостат: |

|

|

|

условный расход топливного жиклера |

- |

|

95 |

диаметр распыпителя, мм |

- |

|

3.0 |

Ускорительный насос: |

|

|

|

диаметр перепускного жикпера, мм |

0.40 |

|

- |

условный расход распыпителя |

40 |

|

35 |

подача топлива за 10 циклов, смэ |

|

8,0±25% |

|

Пусковые зазоры: |

|

|

|

воздушной заслонки, мм |

2.2±0.2 |

|

- |

дроссельной заслонки, мм |

0.7-0,8 |

|

- |

Диаметр отверстия забора разрежения для вакуумного |

1.00 |

|

- |

корректора, мм |

|

|

|

Уровень топлива в поплавковой камере (от ппоскости разъема |

22-24 |

|

|

крышки карбюратора, при снятой крышке), мм |

|

|

|

Диаметр отверстия игольчатого клапана, мм |

1.80 |

|

|

Диаметр отверстия вентиляции картера, мм |

- |

|

1.5 |

К приливу корпуса карбюратора, образующему рабочую полость ускорительного насоса, четырьмя винтами крепится его крышка с рычагом 37 привода и диафрагма 38 ускорительного насоса. Привод ускорительного насоса осуществляется от кулачка на оси 7 дроссельной заслонки первой камеры. В приливе корпуса карбюратора поставлен регупировочный винт 43 добавочного воздуха заводской подрегупировки системы холостого хода.

темы холостого хода, переходных систем,

инерционного экономайзера. пускового

устройства и ускорительного насоса.

В корпусе карбюратора установлены

распылители 19 с клапаном ускорительного

насоса, главные воздушные жиклеры с

эмульсионными трубками 32. главные

топливные жиклеры 34. топливный жиклер

холостого хода с электромагнитным

запорным клапаном 42. корпус 18 с

топливным жиклером переходной

системы второй камеры, воздушные жиклеры

системы холостого хода и переходной

системы второй камеры, перепускной

жикпер 35 и шариковый клапан ускорительного

насоса

Топливные и воздушные жиклеры имеют

маркировку (например. 95 или 170), которая

обозначает диаметр отверстия жиклера

(0.95 мм или 1.75 мм). Маркировка наносится

на верхнюю плоскость головки жиклера

или цилиндрический поясок. Диаметры

жиклеров указаны в таблице тарировочных

данных карбюратора При этом необходимо

иметь в виду, что завод постоянно

совершенствует конструкцию карбюратора

и некоторые данные могут меняться.

камеры жестко установлен рычаг 11 с прорезью под штифт рычага 8.

При повороте рычага 36 открывается дроссельная заслонка первой камеры, после поворота заслонки на 2/3 полного угла поворота усик рычага 6, воздействуя на рычаг 8 со штифтом, поворачивает рычаг 11 и открывает дроссельную заслонку 13 второй камеры. Полное открытие дроссельных заслонок произойдет одновременно

В корпусе дроссельных заслонок выполнены каналы системы холостого хода и переходной системы второй камеры В приливе корпуса установлен регулировочный винт количества смеси холостого хода. В отдельном корпусе, закрепленном на корпусе дроссельных заслонок, поставлены регулировочный винт 39 качества (состава) смеси холостого хода и патрубок 40 забора разрежения вакуумного регулятора опережения зажигания.

В корпус дроссельных заслонок запрессован патрубок 12 отсоса картерных газов в задроссельное пространство карбюратора. Калиброванное отверстие диаметром 1,0 мм, выходящее в задроссельное пространство, не оказывает заметного влияния на обеднение смеси при закрытых дроссельных заслонках на режиме холостого хода

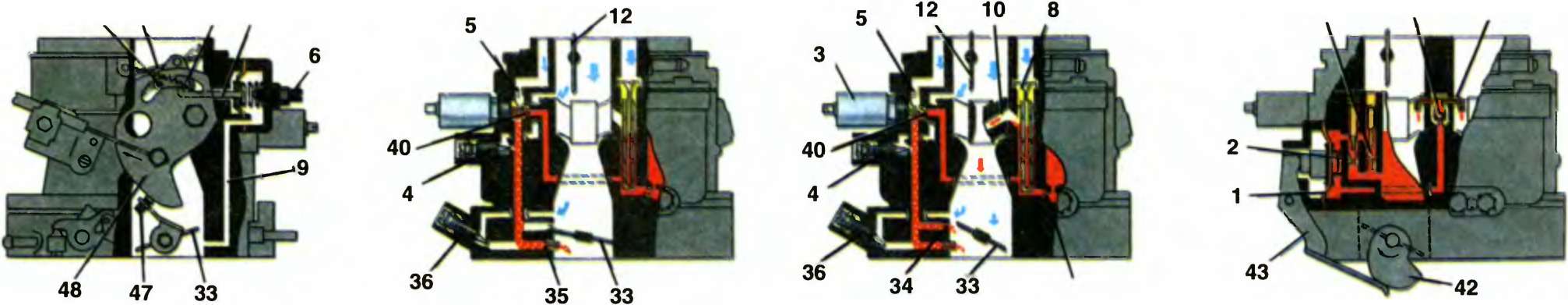

РАБОТА КАРБЮРАТОРА (лист 16)

Работа карбюратора при пуске и прогреве холодного двигателя. Вследствие низкой температуры деталей двигателя и малой скорости движения воздуха через карбюратор смесеобразование значительно ухудшается. Для надежного пуска двигателя требуется сильное обогащение смеси, которое обеспечивается пусковым устройством карбюратора

При пуске холодного двигателя рукоятку управления воздушной заслонкой 12 вытягивают на себя до упора. Педаль управления дроссельными заслонками при этом трогать нельзя во избежание подачи в двигатель неконтролируемой избыточной порции топлива. Под воздействием тяги рычаг 48 управления воздушной заслонкой поворачивается по часовой стрелке, в результате чего освобождается штифт 44 рычага воздушной заслонки, и пружина рычага воздушной заслонки закрывает ее При этом наружная кромка рычага 48, воздействуя на регулировочный винт 47, приоткрывает дроссельную заслонку 33 первой камеры на необходимую величину.

При прокручивании коленчатого вала двигателя стартером возникающее при этом разрежение за воздушной заслонкой передается в отверстия и каналы системы холостого хода, а через приоткрытую дроссельную заслонку 33 — к распылителю 10 главной дозирующей системы. Под действием разрежения топливо начинает интенсивно истекать из отверстия 35 системы холостого хода и распылителя 10, обеспечивая необходимое обогащение горючей смеси.

Ось воздушной заслонки смещена, поэтому заслонка после пуска двигателя и увеличения частоты вращения коленчатого вала двигателя будет приоткрываться потоком воздуха, растягивая пружину рычага заслонки, чем не допускает чрезмерного переобогащения горючей смеси. Величина приоткрывания воздушной заслонки будет ограничиваться шириной паза рычага 48, в котором находится штифт рычага воздушной заслонки

Разрежение из задроссельного пространства передается по воздушному каналу 9 в рабочую полость диафрагмы 7 пускового устройства При проворачивании коленчатого вала стартером в начальный момент разрежение мало, оно не в состоянии преодолеть сопротивление пружины диафрагмы, которая остается неподвижной. После пуска двигателя (появление устойчивых вспышек и рост частоты вращения) разрежение резко возрастает, под его действием диафрагма 7 со штоком 46 втягивается и штоком за штифт 45 приоткрывает воздушную заслонку. Крайнее втянутое положение диафрагмы 7 ограничивается регулировочным винтом 6 Ограничительное положение регулировочного винта устанавливается при полностью закрытой воздушной заслонке 12 поворотом рычага 48. При таком положении рычага вручную нажимают на шток 46 до упора, воздушная заслонка должна открываться при этом на 2,2 мм (зазор, который проверяется между стенкой входной горловины крышки карбюратора и кромкой воздушной заслонки со стороны, противоположной смещению оси заслонки). При необходимости зазор регулируется винтом 6.

Пусковое устройство карбюратора позволяет воздушной заслонке открываться или прикрываться автоматически, не допуская чрезмерного обогащения или обеднения горючей смеси.

По мере прогрева двигателя воздушную заслонку полностью открывают, постепенно возвращая рукоятку управления заслонкой в исходное положение

Пусковое устройство карбюратора обеспечивает надежный пуск исправного и правильно отрегулированного двигателя без какой-ли- бо предварительной его подготовки до температуры минус 25° С.

Работа карбюратора на холостом ходу двигателя. Устойчивую работу на холостом ходу обеспечивает система холостого хода. В современных карбюраторах эта система также корректирует состав горючей смеси на всех режимах работы двигателя

Дроссельные заслонки на режиме холостого хода прикрыты, воздушная — открыта Выходные отверстия 34 переходной системы первой камеры находятся выше верхней кромки дроссельной заслонки Разрежение из-под дроссельной заслонки 33 через выходное отверстие 35 передается к топливному жиклеру 40 холостого хода Под действием разрежения топливо, поступающее в эмульсионный колодец из поплавковой камеры через главный топливный жиклер 39, поднимается к жиклеру 40, смешивается с воздухом, поступающим через воздушный жиклер 5, в виде эмульсии проходит жиклер 40 и далее по эмульсионному каналу вниз, где дополнительно подмешивается воздух, поступающий через выходные отверстия 34 и из-под регулировочного винта 36, и эмульсия выходит через отверстие 35 во впускную трубу двигателя. Уровень топлива в эмульсионном колодце понижается и становится меньше уровня топлива в поплавковой камере. Разность уровней создает напор, под действием которого в данном случае топливо поступает через главный топливный жиклер 39.

На этом режиме разрежение в малом диффузоре у распылителя 10 главной дозирующей системы незначительно и топливо через него не поступает

При выключении зажигания снимается питание с электромагнитного запорного клапана 3, отверстие жиклера 40 перекрывается иглой клапана, прерывая поступление топлива и не допуская работы двигателя от самовоспламенения от перегрева.

При переходе работы двигателя на режимы дросселирования, когда начинает открываться дроссельная заслонка первой камеры, включается переходная система первой камеры, в которую входят отверстия 34, жиклеры и каналы системы холостого хода. Когда кромка дроссельной заслонки 33 окажется выше отверстий 34 или на их уровне, эмульсия будет поступать как из отверстия 35. так и через выходные отверстия 34 Этим обеспечивается плавный переход на режимы дросселирования Регулирование холостого хода двигателя производят на станциях технического обслуживания автомобилей с измерением содержания окиси углерода (СО) в отработавших газах. Регулирование осуществляется регулировочным винтом 36 качества (состава) смеси и винтом 32 количества смеси

С 1998 г. немного изменена система холостого хода карбюратора. Раньше к регулировочному винту 36 по каналу поступал добавочный воздух из наддросельного пространства (как показано здесь на рисунке), а теперь этот канал соединен с полосью выходных отверстий 34 переходной системы Таким образом, теперь винт 36 регулирует подачу топливной эмульсии Вращение винта по часовой стрелке обедняет смесь, а против часовой - обогащает

Работа карбюратора на режимах дросселирования. На режимах дросселирования работает в основном первая камера, которая обеспечивает работу двигателя в широком диапазоне Необходимый состав смеси при этом обеспечивается совместной работой главной дозирующей системы и системы холостого хода

При открытии дроссельной заслонки 33 разрежение в распылителе 10 увеличивается, топливо в эмульсионном колодце начинает подниматься, захватывается воздухом, поступающим внутрь эмульсионной трубки 38 через главный воздушный жиклер 8 главной дозирующей системы, и увлекается в распылитель С этого момента начинается совместная работа вышеуказанных систем

После того как дроссельная заслонка 33 откроется на 2/3 полного угла поворота, начинает открываться дроссельная заслонка 31 второй камеры В положение полного открытия обе дроссельные заслонки приходят одновременно.

Главная дозирующая система второй камеры работает аналогично первой Отсутствие провалов в работе двигателя в начале открытия дроссельной заслонки 31 обеспечивается работой переходной системы второй камеры. В момент начала открытия дроссельной заслонки 31 выходные отверстия 30 системы попадают под разрежение. При этом через жиклер 26 начинает поступать топливо, смешиваться с воздухом из жиклера 19 и истекать в виде эмульсии через выходные отверстия 30 переходной системы.

Работа карбюратора при полной нагрузке (дроссельные заслонки полностью открыты). Работают главные дозирующие системы. система холостого хода, переходные системы, а также при достижении необходимого разрежения и эконостат. В связи с некоторым снижением разрежения в каналах системы холостого хода и переходных системах при полностью открытых заслонках 31 и 33 истечение топлива из этих систем незначительно.

При достижении достаточного разрежения у распылителя 16 эконостата вступает в работу эконостат. обогащая горючую смесь при полной нагрузке. Топливо из поплавковой камеры поступает через трубку 25 с жиклером и распыпитель 16 в поток воздуха.

Работа ускорительного насоса. Для обогащения горючей смеси на режиме разгона автомобиля ускорительный насос впрыскивает дополнительные порции топпива в первую и вторую смесительные камеры. При резком увеличении нагрузки (резко открывается дроссельная заслонка) кулачок 42 на оси заслонки 33 воздействует на рычаг 43. который сжимает пружину в телескопическом стакане диафрагмы 1. Разжимаясь, пружина перемещает диафрагму, обеспечивая плавный затяжной впрыск топлива через клапан 14 и распыпители 13 в обе смесительные камеры.

При плавном открытии заслонки топливо через перепускной жиклер 2 перегоняется обратно в поплавковую камеру.

Работа инерционного экономайзера. Экономайзер не допускает обеднения горючей смеси при резком левом повороте автомобиля, чем исключает отказ или перебои работы двигатепя.

Поплавковая камера выполнена с правой стороны карбюратора, и в случаях резкого левого поворота автомобиля топ- пиво в поплавковой камере смещается в правую сторону, противоположную отверстиям, питающим гпавные топливные жиклеры 27 и 39, в результате чего возможны отказ или перебои в работе двигателя из-за обеднения смеси.

При резком левом повороте автомобиля затопляется трубка 20 с топливным жиклером экономайзера.

За счет разрежения в распылителе 11 топпиво будет поступать в него из поплавковой камеры через топливный жиклер трубки 20 по топливному каналу в первую смесительную камеру, обогащая горючую смесь.

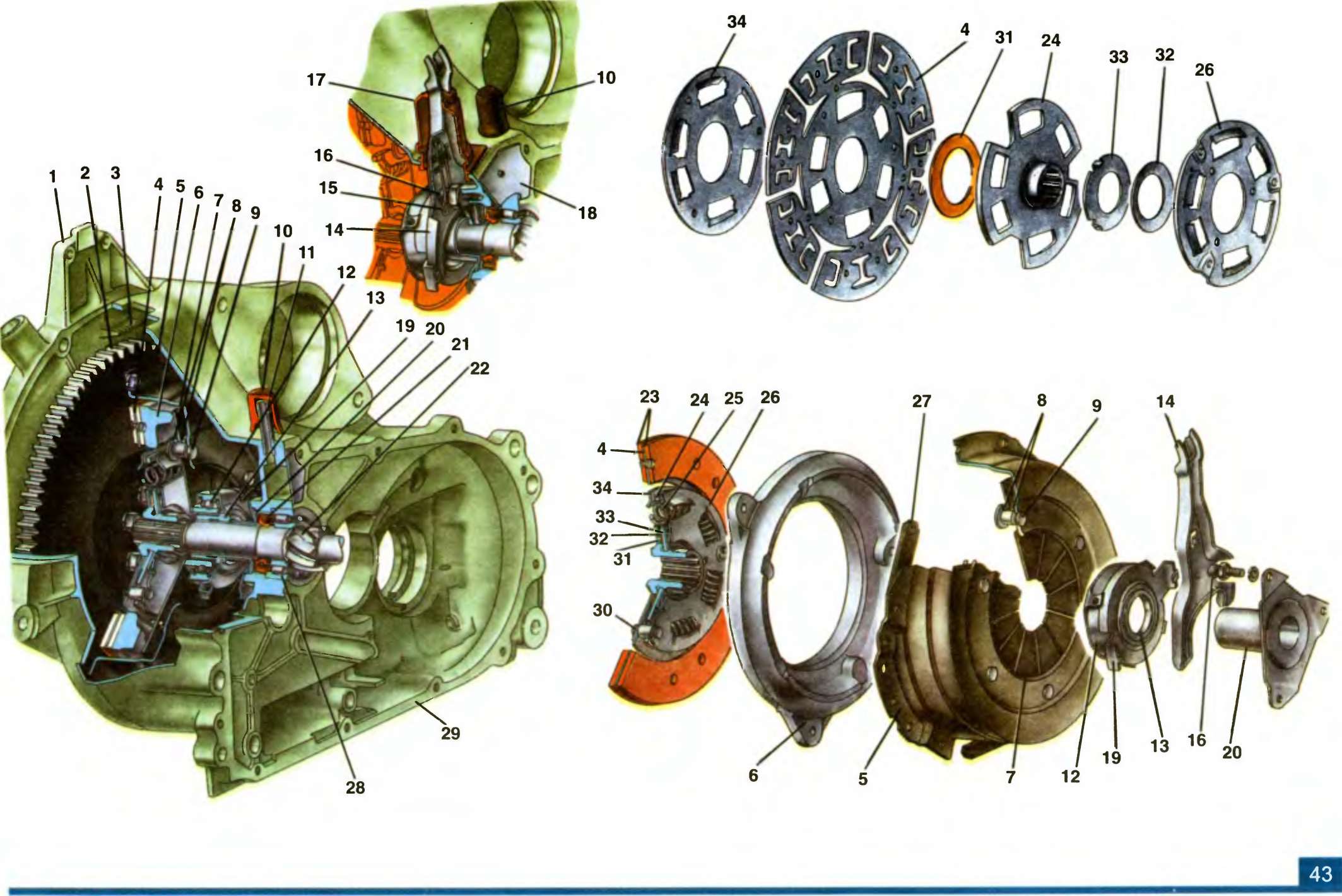

ТРАНСМИССИЯ. СЦЕПЛЕНИЕ (лист 17)

Трансмиссия автомобиля состоит из сцепления, коробки передач. объединенной с главной передачей и дифференциалом, и привода передних копес

Двигатель в сборе с коробкой передач составляют силовой агрегат. Силовой агрегат расположен поперек автомобиля и имеет трехточечное крепление к кронштейнам подрамника через резиновые элементы. Крутящий момент передается непосредственно от сипового агрегата на ведущие колеса через узлы трансмиссии. которые компактно распопожены в едином картере. Он в сборе с приводами колес и приемной трубой системы выпуска устанавливается на подрамнике вместе с передней подвеской, тормозными механизмами передних колес и рулевым механизмом.

Для уменьшения трудоемкости при ремонте коробки передач и удобства ее снятия певый лонжерон 7 (см. лист 23) подрамника имеет болтовое соединение с передней поперечиной 13 подрамника и опорой рупевого механизма. Для снятия коробки передач достаточно отнять певый понжерон подрамника, чтобы освободить пространство для снятия и опускания коробки передач.

Сцепление однодисковое. сухое с центральной диафраг- менной нажимной пружиной постоянно-замкнутого типа, с тросовым приводом. Этот тип сцепления отличается своей простотой, компактностью и надежностью конструкции и широко применяется на легковых автомобилях. Сцепление имеет малую трудоемкость технического обслуживания и по срокам службы согласовано с другими механизмами трансмиссии.

При помощи сцепления водитель осуществляет кратковременное отсоединение двигателя от трансмиссии при переключении передач и торможении и плавное их соединение при трогании автомобиля с места. Сцепление предохраняет также детали трансмиссии от динамических нагрузок вследствие частичной пробуксовки дисков и работы демпфера (гасителя крутильных колебаний) ведомого диска.

Сцепление крепится к маховику 2 кожухом 5 шестью боп- тами и центрируется на маховике тремя установочными штифтами. Закрывается сцепление апюминиевым картером 29. Между блоком двигателя и картером сцепления зажат литой держатель 1 заднего сальника коленчатого вала двигателя. Снизу полость картера сцеппения закрывается штампованной крышкой. В верхней части картера сцепления имеется люк. а на держателе сальника — шкала 3. для проверки и установки момента зажигания по меткам на маховике и на шчале.

В гнезда картера сцепления запрессованы два роликовых цилиндрических подшипника, один для первичного, второй для вторичного валов коробки и роликовый конический подшипник дифференциала. К внутреннему торцу гнезда подшипника 28 первичного вала 22 крепится своим фпанцем направляющая втулка 20 муфты 13 подшипника выключения сцепления. Один из болтов креппения направляющей втупки имеет шаровую головку. которая является опорой 16 для вилки 14 выключения сцеп- пения. Випка проходит через окно картера наружу и на выходе уппотняется резиновым чехлом 17. В картере сцеппения выполнены также гнезда под шток выбора передач, под опорную втулку стартера и под ось промежуточной шестерни заднего хода. Сверху в картер сцеппения запрессована трубка сапуна 11, через который полость картера коробки передач сообщается с атмосферой. На трубку сапуна устанавпивается резиновый колпачок 10. Чтобы через сапун не происходил выброс маспа, полость трубки сапуна со стороны коробки передач закрывается пластиной 18. Снаружи, в гнезде картера сцепления, крепится на шпильке гайкой корпус 50 (см. пист 19) привода спидометра.

К задней ппоскости картера сцепления крепится картер коробки передач.

Ведущая часть сцепления выполнена неразъемным узлом, в который входят кожух 5, нажимный диск 6, нажимная пружина 7 и упругие пластины 27, соединяющие кожух сцепления с нажимным диском. Эта часть сцепления непосредственно крепится к маховику и через фрикционные накладки 23 передает крутящий момент двигателя на ведомую часть сцепления, а через нее на первичный вал коробки передач.

Кожух сцепления отштампован из листовой стали. В полости кожуха приварено рельефной сваркой в трех местах

Диафрагма ускорительного насоса

Перепускной жиклер ускорительного насоса

Электромагнитный запорный клапан

Регулировочный винт добавочного воздуха заводской подрегулировки системы холостого хода

Воздушный жиклер холостого хода

Регулировочный винт пускового устройства

Диафрагма пускового устройства

Главный воздушный жиклер первой камеры

Воздушный канал пускового устройства в задроссельное пространство

Распылитель главной дозирующей системы первой камеры

Распылитель инерционного экономайзера

Воздушная заслонка

Распылитель ускорительного насоса

Клапан распылителя ускорительного насоса

Распылитель главной дозирующей сис- стемы второй камеры

Распылитель эконостата

Главный воздушный жиклер второй камеры

Канал балансировки поплавковой камеры

Воздушный жиклер переходной системы второй камеры

Трубка с топливным жиклером инерционного экономайзера

Игольчатый клапан

Топливный фильтр

Патрубок подачи топлива

Поплавок

Трубка с топливным жиклером эконостата

Топливный жиклер переходной системы второй камеры

Главный топливный жиклер второй камеры

Эмульсионная трубка второй камеры

Патрубок отсоса картерных газов в задроссельное пространство карбюратора

Выходные отверстия переходной системы второй камеры

Дроссельная заслонка второй камеры

Регулировочный винт количества смеси холостого хода

Дроссельная заслонка первой камеры

Выходные отверстия переходной системы первой камеры

Выходное отверстие системы холостого хода

Регулировочный винт качества (состава) смеси холостого хода

Патрубок забора разрежения вакуумного регулятора опережения зажигания

Эмульсионная трубка первой камеры

Главный топливный жиклер первой камеры

Топливный жиклер холостого хода

Обратный шариковый клапан ускорительного насоса

Кулачок привода ускорительного насоса

Рычаг привода ускорительного насоса

Штифт рычага воздушной заслонки, входящий в паз рычага 48

Штифт рычага воздушной заспонки. действующей от штока 46

Шток пускового устройства

Регулировочный винт приоткрывания дроссельной заслонки первой камеры

Рычаг управления воздушной заслонкой

РАБОТА КАРБЮРАТОРА НА РЕЖИМЕ МАКСИМАЛЬНОЙ

МОЩНОСТИ ДВИГАТЕЛЯ ЛИСТ 16

7 8 9 ю 11 12 13 14 15 16 17

18

РАБОТА КАРБЮРАТОРА НА ХОЛОСТОМ ХОДУ

РАБОТА ПУСКОВОГО УСТРОЙСТВА 44

12 45 46

РАБОТА КАРБЮРАТОРА НА РЕЖИМАХ

ДРОССЕЛИРОВАНИЯ

РАБОТА УСКОРИТЕЛЬНОГО НАСОСА

41 14 13

Нажимной диск 6 чугунный, имеет три прилива для крепления упругих пластин. Рабочая поверхность нажимного диска отшлифована. Со стороны нажимной пружины на диске выполнен кольцевой выступ, на который давит рабочая кромка нажимной пружины, перемещая диск в сторону маховика. В кольцевом выступе имеются окна для лучшей вентиляции сцепления.

Нажимная пружина 7 выполнена из пружинной стали, имеет форму конусной диафрагмы. Радиальные прорези образуют на пружине 12 лепестков. Прорези заканчиваются отверстиями, через шесть из них проходят заклепки для соединения пружины с кожухами сцепления. Опорами для нажимной пружины служат два проволочных кольца 8, по одному с каждой стороны пружины. К лепесткам нажимной пружины постоянно поджат с усилием 30 ..70 Н (3,3 ..7,1 кгс) самоустанавливающийся подшипник 12 выключения сцепления.

Ведомая часть сцепления состоит из ведомого диска 4 и демпфера (гасителя крутильных колебаний) Поверхность ведомого диска разделяется фигурными вырезами на шесть секторов, наружный контур которых выполнен по окружности в форме волнообразной кривой. На поверхности ведомого диска также выполнены фигурные вырезы, за счет которых улучшается эластичность каждого сектора. Для сохранения волнообразной формы секторов диска фрикционные накладки приклепаны стальными заклепками к секторам независимо друг от друга. Головки заклепок утоплены в отверстиях накладок, а их стержни расклепаны со стороны диска. Для доступа к заклепкам в противоположной накладке выполнены отверстия

Выпуклая часть секторов создает неравномерное удельное давление на поверхность накладок и соприкасающиеся с ними поверхности маховика и нажимного диска: под выпуклой частью сектора оно больше, а в промежутках между ними — меньше, и только после полного сжатия ведомого диска удельное давление на указанных поверхностях выравнивается, что обеспечивает плавное включение сцепления. При этом первоначально ведомый диск проскальзывает относительно поверхностей маховика и нажимного диска, и передаваемый крутящий момент увеличивается постепенно. Это предохраняет детали трансмиссии от перегрузок и способствует плавному тро- ганью автомобиля с места.

Ведомый диск соединяется со ступицей 24 через детали гасителя крутильных колебаний, который создает между ними упругую связь. Необходимость гасителя колебаний вызывается следующим. При резком изменении скорости движения автомобиля, наезде на неровности дороги, резком включении сцепления, а также вследствие неравномерности крутящего момента на протяжении четырехтактного цикла работы двигателя в трансмиссии возникают динамические нагрузки, вызывающие закручивание (раскручивание) валов трансмиссии автомобиля Неравномерность крутящего момента двигателя может вызвать значительные перегрузки в трансмиссии вследствие возникновения крутильных колебаний и резонанса при совпадении частот колебаний передающихся нагрузок с частотами собственных колебаний трансмиссии. Эти упругие колебания трансмиссии могут привести к поломкам деталей трансмиссии, когда амплитуды колебаний достигают большой величины. Энергию крутильных колебаний поглощает гаситель колебаний (демпфер).

Он включает в себя: переднюю 34 и заднюю 26 пластины демпфера, пружины 25, фрикционное кольцо 31. опорное кольцо 33 и пружинную шайбу 32. Перечисленные детали связывают ступицу 24 с ведомым диском 4. Фланец ступицы 24 зажат между фрикционным 31 и опорным 33 кольцами при помощи пластин демпфера 34 и 26. которые соединены между собой упорными пальцами 30 (заклепками). Эти пальцы свободно проходят через три подковообразных выреза фланца ступицы и ограничивают угол поворота ведомого диска (вместе с пластинами демпфера) относительно ступицы. Фрикционное кольцо 31 поджимается к фланцу ступицы конической пружинной шайбой 32 с усилием, обеспечивающим перемещение ведомого диска относительно ступицы (до упора пальцев) при крутящем моменте свыше 7 кгсм. Одновременно сопротивление повороту диска 4 относительно ступицы создают три пары пружин 25 разной упругости и раскраски (покрытия), уложенные в прямоугольные окна ступицы 24, диска 4 и пластин демпфера.

Пружины одинаковой раскраски расположены напротив друг друга. От выпадания из окон ступицы и диска пружины фиксируются отбортовкой отверстий в обеих пластинах демпфера.

Ведомый диск в сборе устанавливается на шлицах первичного вала 22 коробки передач и может перемещаться вдоль вала.

Выключение сцепления осуществляется с помощью тросового привода, усилие от которого через вилку 14 передается на подшипник 12 выключения сцепления.

Муфта 13 в сборе с подшипником расположена на направляющей втулке 20, которая своим фланцем крепится к картеру сцепления тремя болтами Один из болтов крепления имеет шаровую головку 16. которая является опорой для вилки 14 На шаровой опоре вилка фиксируется пружиной 15. Место выхода вилки из картера сцепления уплотняется защитным чехлом 17

ПРИВОД СЦЕПЛЕНИЯ (лист 18)