- •Лабораторний практикум

- •6.091602 «Хімічна технологія неорганічних речовин»

- •Лабораторна робота 1 Аналітичний контроль в технології неконцентрованої азотної кислоти

- •Лабораторна робота 2 Контроль виробництва сірчаної кислоти

- •Лабораторна робота 3 Аналіз залізохромового каталізатора конверсії оксиду вуглецю (іі)

- •Лабораторна робота 4 Аналітичний контроль у виробництві кальцинованої соди

- •Лабораторна робота 5 Аналіз гранульованого суперфосфату

- •Запитання для самоконтролю та захисту лабораторних робіт

- •Список літератури

- •Для нотаток

- •Лабораторний практикум

- •61002, М. Харків, вул. Фрунзе, 21.

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ

«Харківський політехнічний інститут»

Лабораторний практикум

З курсу «ХІМІЧНА ТЕХНОЛОГІЯ НЕОРГАНІЧНИХ РЕЧОВИН»

для студентів спеціальності

6.091602 «Хімічна технологія неорганічних речовин»

усіх форм навчання

Затверджено

редакційно-видавничою

радою університету,

протокол № 2 від 18.09.09

Харків НТУ "ХПІ" 2010

ББК 24.4

Л 12

УДК 66.014

Рецензенти: О. Ф. Зозуля, д-р техн. наук, проф., Державний науково-дослідний і проектний інститут основної хімії,

А. С. Савенков, д-р техн. наук професор, Національний технічний університет «Харківський політехнічний інститут»

Лабораторний практикум з курсу «Хімічна технологія неорганічних речовин» для студентів спеціальності 6.091602 «Хімічна технологія неорганічних речовин» усіх форм навчання / Ушакова Н. М. , Юрченко О. П., Кобзєв О. В., Панасенко В. О., Михайлова Є. О. – Харків: НТУ «ХПІ», 2010. – 60 с.

ISBN

В лабораторному практикумі наведено основні методи аналізів, які використовуються в лабораторіях підприємств з виробництва азотної, сірчаної кислот, залізохромового каталізатора, кальцинованої соди і гранульованого суперфосфату.

Призначено для студентів спеціальності «Хімічна технологія неорганічних речовин

Іл. 7. Бібліогр.: 20 назв.

ББК 24.4

ISBN

© Н.М. Ушакова, О.П. Юрченко,

О.В. Кобзєв, В.О. Панасенко,

Є.О. Михайлова, 2010 р.

© НТУ «ХПІ», 2010 р.

ВСТУП

Хімічна промисловість характеризується низкою специфічних особливостей – різноманітністю джерел сировини, значною кількістю стадій виробництва, точною фіксацією хімічного складу кінцевого продукту для забезпечення його відповідності до стандартів або технічних умов. Контроль виробничих операцій в хімічній промисловості здійснюється за допомогою хімічних, фізико-хімічних і фізичних методів аналізу. Більшість з цих методів базується на тих або інших хімічних реакціях.

В лабораторному практикумі наведено основні методи аналізів, які використовуються в лабораторіях підприємств з виробництва азотної, сірчаної кислот, залізохромового каталізатора, кальцинованої соди і гранульованого суперфосфату.

Наведений в даному лабораторному практикумі матеріал дозволяє студентам набувати нових знань й навичок для здійснення самостійного контролю якості неорганічних речовин, що аналізуються, при організації технологічних процесів і проведенні науково-дослідних робіт.

Звіт повинен містити:

Мету лабораторної роботи.

Перелік хімічних речовин та розчинів, які необхідні для виконання даної лабораторної роботи.

Перелік необхідного лабораторного обладнання.

Стислий опис кожного з експериментів лабораторної роботи, включаючи розрахункові формули.

Розрахунок показника якості, що досліджувався.

Обґрунтований висновок.

У кінці даного видання вміщено запитання для самоперевірки та підготовки до захисту лабораторних робіт з курсу «Хімічна технологія неорганічних речовин».

Лабораторна робота 1 Аналітичний контроль в технології неконцентрованої азотної кислоти

Мета роботи – ознайомити студентів зі стандартними методами аналітичного контролю виробництва азотної кислоти.

Основи технології азотної кислоти.

У теперішній час виробництво азотної кислоти базується на каталітичному окисненні синтетичного аміаку киснем повітря за реакціями

4NH3 + 5О2→ 4NO + 6Н2О + 907,3 кДж, (1.1)

4NH3 + 4O2 → 2N2O + 6H2O + 1104,9 кДж, (1.2)

4NH3 + 3O2 → 2N2 + 6H2O + 1296,1 кДж (1.3)

з наступним окисненням отриманого оксиду азоту (II) в вищі оксиди азоту та їх абсорбцєю водою в колоні отримання азотної кислоти. Абсорбція оксидів азоту є складним фізико-хімічним процесом, що супроводжується цілим рядом послідовних та паралельних реакцій, тому що газ, який надходить на абсорбцію, є багатокомпонентним.

Більшість дослідників стверджують, що процес одержання слабкої азотної кислоти в абсорбційній колоні можна описати такими хімічними рівняннями:

2NO2

![]() N2O4 + 56,9 кДж, (1.4)

N2O4 + 56,9 кДж, (1.4)

NO + NO2 N2O3 + 40 кДж, (1.5)

2NO2 + Н2О НNO2 + НNO3 + 116 кДж, (1.6)

N2O4 + H2O HNO2 + HNO3 + 59 кДж, (1.7)

N2O3 + H2O 2HNO2 + 55,4 кДж, (1.8)

3HNO2 HNO3 + 2NO + H2O - 75,8 кДж (1.9)

2HNO2 + O2 2HNO3. (1.10)

Сумарною реакцією, що визначає рівноважну концентрацію одержаної кислоти й, отже, швидкість поглинання оксидів азоту, є реакція:

3NO2 + Н2О 2HNO3 + NO + 136 кДж. (1.11)

При перебігу вказаних реакцій відбуваються такі фізико-хімічні процеси:

окиснення оксиду азоту (ІІ) в газовій фазі та частково в рідинній;

дифузія оксидів азоту з газового потоку до межі розподілу фаз;

взаємодія оксидів азоту з водою й утворення азотної та азотистої кислот;

часткова взаємодія вищих оксидів азоту з водяною парою в газовій фазі;

розчинення вищих оксидів азоту та їх взаємодія з водою в рідинній фазі;

розкладання азотистої кислоти та повернення оксиду азоту (II), що утворюється в газову фазу;

дифузія кисню з газового потоку до межі розподілу фаз;

десорбція NO в газову фазу.

Кожний зі вказаних процесів впливає на загальну швидкість кислотоутворення.

Проміжною сполукою в процесі утворення азотної кислоти є азотиста кислота, яка є нестійкою та швидко розкладається з утворенням азотної кислоти й оксиду азоту.

Основну масу неконцентрованої азотної кислоти в Україні виробляють у агрегатах УКЛ, які працюють під єдиним підвищеним тиском 0,716 МПа. Ці агрегати прості в експлуатації, мають високий ступінь автоматизації процесу, надійні, вирізняються низькою собівартістю азотної кислоти.

Схема установки, що працює під єдиним тиском 0,716 МПа, наведена на рис. 1.1.

Повітря через фільтр Ф1 подається на газотурбінну установку типу ГТТ-3М. Підвищення тиску повітря до 0,716 МПа здійснюється в дві стадії. Перша – підвищення тиску до 0,343 МПа здійснюється в осьовому компресорі КМ1, який конструктивно виконаний на одному валу та в одному корпусі з газовою турбіною Т. Нагріте до 447 К за рахунок адіабатичного стиснення повітря охолоджується в проміжному поверхневому холодильнику АТ2 до 315 К і потрапляє

до відцентрового компресора (нагнітача) КМ2, де тиск повітря підвищується до 0,716 МПа. Розрахункова температура повітря на виході з відцентрового нагнітача дорівнює 408 К.

З нагнітача КМ2 потік повітря направляється на виробництво азотної кислоти та ділиться на декілька потоків. Основний потік повітря після підігріву нітрозних газів у підігрівачі повітря АТ4 до температури 470 К подається у змішувач ЗМ1. Другий потік повітря надходить у трубопровід нітрозних газів перед абсорбційною колоною, його призначення – забезпечити повноту переробки оксидів азоту на азотну кислоту. Третій потік повітря направляється до продувної колони КЛ2 для видування оксидів азоту з одержаної азотної кислоти.

Рідкий аміак випаровується у випарнику АТ5, а газоподібний аміак, що утворився, фільтрується, підігрівається у теплообміннику АТ6 і подається у змішувач ЗМ1, що конструктивно суміщений з фільтром Ф3, де відбувається остаточна очистка аміачно-повітряної суміші. Одержана у змішувачі аміачно-повітряна суміш, що містить до 11,5 % об. аміаку, подається до контактного апарата КА, де при температурі 1200 К відбувається окиснення аміаку з утворенням оксиду азоту (II), водяної пари та азоту. Гарячий нітрозний газ, що утворився, подається до котла-утилізатора АТ8, на якому встановлений контактний апарат.

Одержаний нітрозний газ із котла послідовно проходить окиснювач О, підігрівач повітря АТ4, що конструктивно суміщений з окиснювачем, і підігрівач хвостових газів АТ3. Охолоджений нітрозний газ далі подається до швидкісних холодильників АТ7, де охолоджується оборотною водою до 320 К. В холодильниках АТ7 відбувається конденсація водяної пари, окиснення NO до NO2 і утворення азотної кислоти концентрацією 4547 %мас. З холодильників суміш газу і кислоти подається в сепаратор (на схемі не показаний), де газ відокремлюється від кислоти, що утворилася. Нітрозний газ подається в нижню частину абсорбційної колони, а кислота на тарілку абсорбційної колони з кислотою відповідної концентрації.

Абсорбційна колона має 50 тарілок сітчастого типу. Діаметр отворів в тарілці 2 мм. Вода надходить в верхню частину абсорбційної колони. Ступінь абсорбції складає 99,099,5 %. Продукт – розчин азотної кислоти концентрацією 5660 % мас. Одержана кислота надходить у продувну колону КЛ2.

В змішувачі ЗМ2 викидні гази після абсорбційної колони КЛ1 змішуються з газоподібним аміаком і надходять до реактора РК, де відбувається відновлення оксидів азоту до азоту; при цьому використовують каталізатор АВК-10М. Далі газ проходить камеру згоряння турбіни (не показана), розширюється в газовій турбіні Т, звідки з температурою близько 680 К надходить у паровий котел АТ1 і з вмістом оксиду азоту (II) не більше 103 мг/м3 викидається в атмосферу.

Продуктивність установки складає 360 т/добу у перерахунку на моногідрат.

Загальні відомості щодо аналізу нітрозного газу та розчинів неконцентрованої азотної кислоти

Аналіз нітрозного газу на вміст в ньому NO та NO2 можна проводити методом роздільного визначення оксидів азоту.

Вміст азотної кислоти в розчині можливо визначити такими методами:

за густиною;

кислотно-основним титруванням.

Експеримент 1. Роздільне визначення вмісту NO та NO2 в нітрозному газі

Необхідні реактиви та розчини:

йодид калію, 10 %-й розчин;

пероксид водню, 3 %-й розчин;

розчин тіосульфату натрію, 0,1 н розчин;

розчин крохмалю;

гідроксид натрію, 0,1 н розчин;

змішаний індикатор.

Збирають систему для відбору проби (див. рис. 1.2).

Газ з вентиля відбору 1 послідовно проходить посудини Дрекселя 2 та 3, заповнені розчином KI з масовою часткою 10 %. Оксид азоту (IV) поглинається даним розчином з виділенням еквівалентної кількості вільного йоду за реакцією

2NO2 + 2KI = I2 + 2KNO2 (1.12)

1 – пробовідбірний вентиль; 2, 3 – посудини Дрекселя з розчином КI; 4 – вакуумована колба з розчином Н2О2

Рисунок 1.2 – Система для відбору проб нітрозного газу для роздільного визначення оксидів азоту

Оксид азоту (II), що не поглинається розчином KI, надходить до колби 4, яка знаходиться під вакуумом, де відбувається його взаємодія з розчином H2O2 (50 см3 3 %-го розчину пероксиду водню та 150 см3 води) за реакцією

2NO + 3H2O2 = 2HNO3 + 2H2O (1.13)

Відбір проби припиняють по мірі заповнення колб. Розчин, що міститься у посудинах Дрекселя 2 та 3, змішують та титрують 0,1 н розчином Na2S2O3 в присутності в якості індикатора п’яти крапель розчину крохмалю до переходу темно-синього забарвлення на безкольорове. Вміст колби 4 титрують 0,1 н розчином гідроксиду натрію в присутності змішаного індикатора до переходу зеленого забарвлення на безкольорове.

Об'ємну частку оксиду азоту (IV),

![]() розраховують за

формулою:

розраховують за

формулою:

![]() , (1.14)

, (1.14)

де ![]() – об’ємна частка оксиду азоту (IV), %;

– об’ємна частка оксиду азоту (IV), %;

а – кількість 0,1 н розчину Na2S2O3 , витрачена на титрування вмісту посудини Дрекселя, см3;

2,24 – кількість NO2 , що відповідає 1 см3 0,1 н розчину Na2S2O3 , см3;

b – кількість розчину NaOH, витраченого на титрування вмісту колби, см3;

V0 – залишковий об'єм газу в колбі після поглинання, при нормальних умовах, см3:

![]() , (1.15)

, (1.15)

де V – об'єм колби, см3;

P1 – тиск в колбі до відбору проби, мм рт. ст.;

P2 – тиск в колбі після відбору проби, мм рт. ст.;

T – температура навколишнього повітря, К.

Об'ємну частку оксиду азоту (II), СNO , розраховували за формулою

![]() , (1.16)

, (1.16)

де СNO – об’ємна частка оксиду азоту (II), %;

V1 – об'єм газу у вільному просторі посудини Дрекселя, см3.

Експеримент 2. Визначення масової частки та масової концентрації азотної кислоти в розчинах за густиною

Діапазон масової частки, що вимірюється, від 18 до 68 %, масової концентрації від 180 до 300 г/дм3.

Засоби вимірювальної техніки, допоміжні пристрої

При проведенні вимірювань використовують наступні засоби вимірювальної техніки, допоміжні пристрої:

1) ареометри та циліндри скляні;

2) термометр зі шкалою (0–50) °С;

3) піддон з алюмінію.

Припускається використовувати інші засоби вимірювальної техніки, допоміжні пристрої, що забезпечують потрібну точність вимірювань.

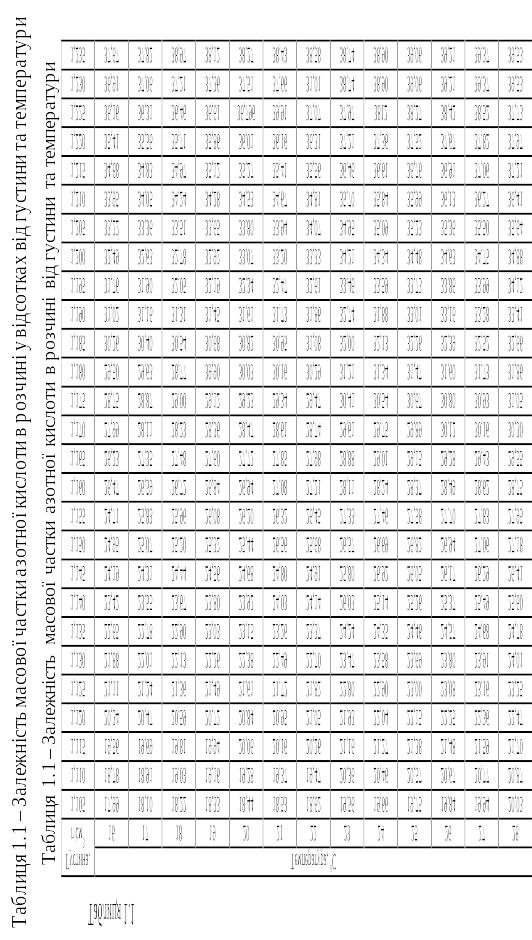

Метод вимірювань. Метод засновано на вимірюванні густини та температури проби, що досліджується, та на знаходженні концентрації азотної кислоти за табл. 1.1.

Вимоги безпеки, охорони навколишнього середовища. При виконанні вимірювань необхідно виконувати правила техніки безпеки, промислової санітарії та охорони навколишнього середовища.

Виконання вимірювань. При проведенні вимірювань виконують наступні операції:

1) пробу відбирають у циліндр, який необхідно перед цим ополоснути тим ж розчином так, щоб рівень рідини не доходив до верхнього його краю на 34 см. Циліндр розміщують на піддоні;

2) у наповнений циліндр обережно занурюють чистий сухий ареометр, шкала якого відповідає очікуваному значенню густини. Відстань від нижнього кінця ареометра до дна циліндра повинна бути не менше 3 см. Ареометр не випускають з рук, доки він не стане плавати, не торкаючись стінок і дна циліндра;

3) в циліндр також занурюють термометр так, щоб він не торкався ареометра і стінок циліндра;

4) при температурі, що встановилася, відмічають показання ареометра, коли припиняться його коливання (за верхнім меніском рідини), та термометра. При вимірюванні необхідно слідкувати, щоб ареометр не торкався термометра та стінок циліндра. При знятті показань око повинне знаходитись на рівні відповідного краю меніска.

Розрахунок результатів вимірювань

1) масову частку азотної кислоти у відсотках знаходять з табл. 1.1 та 1.2 залежно від густини розчину;

2) при використанні табл. 1.1 знайдене значення густини розчину приводять до температури 20 °С за формулами

Таблиця 1.2 – Густина та масова частка азотної кислоти в відсотках при температурі 20 °С

Густина, г/см3 |

Масова частка, % |

Густина, г/см3 |

Масова частка, % |

Густина, г/см3 |

Масова частка, % |

1,240 |

39,1 |

1,296 |

47,7 |

1,352 |

57,2 |

1,242 |

39,4 |

1,298 |

48,0 |

1,354 |

57,6 |

1,244 |

39,7 |

1,300 |

48,4 |

1,356 |

58,0 |

1,246 |

40,0 |

1,302 |

48,7 |

1,358 |

58,8 |

1,248 |

40,3 |

1,304 |

49,0 |

1,360 |

59,1 |

1,250 |

40,6 |

1,306 |

49,3 |

1,362 |

59,4 |

1,252 |

40,9 |

1,308 |

49,6 |

1,364 |

59,8 |

1,254 |

41,2 |

1,310 |

50,0 |

1,368 |

60,3 |

1,256 |

41,5 |

1,312 |

50,4 |

1,370 |

60,6 |

1,258 |

41,8 |

1,314 |

50,7 |

1,372 |

61,0 |

1,260 |

42,1 |

1,316 |

51,0 |

1,374 |

61,4 |

1,262 |

42,4 |

1,318 |

51,3 |

1,376 |

61,8 |

1,264 |

42,7 |

1,320 |

51,6 |

1,378 |

62,2 |

1,266 |

43,0 |

1,322 |

52,0 |

1,380 |

62,6 |

1,268 |

43,4 |

1,324 |

52,3 |

1,382 |

63,0 |

1,270 |

43,7 |

1,326 |

52,6 |

1,384 |

63,4 |

1,272 |

44,0 |

1,328 |

53,0 |

1,386 |

63,8 |

1,274 |

44,3 |

1,330 |

53,4 |

1,388 |

64,3 |

1,276 |

44,6 |

1,332 |

53,7 |

1,390 |

64,8 |

1,278 |

44,9 |

1,334 |

54,0 |

1,392 |

65,2 |

1,280 |

45,2 |

1,336 |

54,4 |

1,394 |

65,6 |

1,282 |

45,5 |

1,338 |

54,8 |

1,396 |

66,6 |

1,284 |

45,8 |

1,340 |

55,1 |

1,398 |

66,4 |

1,286 |

46,2 |

1,342 |

55,4 |

1,400 |

66,8 |

1,288 |

46,5 |

1,344 |

55,8 |

1,402 |

67,2 |

1,290 |

46,8 |

1,346 |

56,2 |

1,404 |

67,6 |

1,292 |

47,1 |

1,348 |

56,6 |

1,406 |

68,0 |

1,294 |

47,4 |

1,350 |

57,2 |

|

|

ρ20 = ρt + К · (t – 20), при температурі вище 20 °С, (1.17)

ρ20 = ρt – К ∙ (20 – t), при температурі нижче 20 °С, (1.18)

де ρ20 – густина розчину азотної кислоти при 20 °С, г/см3;

ρt – густина розчину азотної кислоти при температурі в момент вимірювання, г/см3;

К – поправка до густини розчину азотної кислоти, г/см3 (див. табл. 1.3);

Таблиця 1.3 – Поправки на 1 °С до густини розчину азотної кислоти при температурі нижче та вище 20 °С

Густина азотної кислоти, г/см3 |

Поправка , г/см3 |

1,240 до 1,250 |

0,0010 |

1,250 до 1,320 |

0,0011 |

1,320 до 1,342 |

0,0012 |

1,342 до 1,370 |

0,0013 |

1,370 до 1,406 |

0,0014 |

t – температура проби в момент вимірювання густини, °С.

масову концентрацію азотної кислоти в г/дм3 знаходять з табл. 1.4.

Таблиця 1.4 – Густина та масова концентрація азотної кислоти при температурі 20 °С

Густина, г/см3 |

Масова концентрація, г/дм3 |

Густина, г/см3 |

Масова концентрація, г/дм3 |

1,078 |

150,9 |

1,130 |

253,2 |

1,080 |

155,6 |

1,133 |

258,3 |

1,083 |

160,3 |

1,135 |

263,5 |

1,085 |

165,0 |

1,138 |

268,6 |

1,088 |

169,7 |

1,140 |

273,7 |

1,090 |

174,7 |

1,143 |

278,8 |

1,093 |

179,2 |

1,145 |

284,2 |

1,095 |

184,0 |

1,148 |

289,4 |

1,098 |

188,9 |

1,150 |

294,7 |

1,100 |

193,7 |

1,153 |

299,9 |

1,103 |

198,5 |

1,156 |

305,24 |

1,105 |

203,4 |

1,159 |

310,6 |

1,108 |

208,3 |

1,161 |

315,9 |

1,110 |

213,2 |

1,164 |

321,3 |

1,113 |

218,1 |

1,167 |

326,6 |

1,115 |

223,0 |

1,170 |

332,1 |

1,118 |

228,0 |

1,172 |

337,6 |

1,120 |

233,0 |

1,175 |

343,0 |

Продовження табл. 1.4

Густина, г/см3 |

Масова концентрація, г/дм3 |

Густина, г/см3 |

Масова концентрація, г/дм3 |

1,123 |

238,1 |

1,177 |

348,5 |

1,125 |

243,1 |

1,180 |

354,0 |

1,128 |

248,1 |

1,180 |

354,0 |

Експеримент 3. Визначення вмісту азотної кислоти в розчині кислотно-основним титруванням

Загальні відомості

Метод полягає в нейтралізації азотної кислоти розчином лугу в присутності індикатора метилового червоного. При цьому перебігає реакція

HNO3 + NaOH = NaNO3 + H2O (1.19)

Необхідні реактиви та розчини:

метиловий червоний, спиртовий розчин;

гідроксид натрію, 1 н розчин.

Проведення аналізу

Наливають в бюкс 810 см3 дистильованої води, зважують на аналітичних терезах з похибкою не більше 0,0002 г. Після цього в бюкс наливають 2,53,0 см3 розчину азотної кислоти, що аналізується, і знову зважують. Різниця маси до та після додавання розчину кислоти дає наважку кислоти, яку взяли для аналізу. Вміст бюкса переносять до конічної колби місткістю 250 см3, в яку попередньо наливають 25 см3 дистильованої води; залишки розчину з бюкса змивають водою в ту ж колбу. Вміст колби титрують 1 н розчином гідроксиду натрію в присутності метилового червоного до переходу забарвлення з рожевого на жовте.

Масову частку азотної кислоти розраховують за формулою

![]() , (1.20)

, (1.20)

де Х – масова частка азотної кислоти в розчині, %;

К – поправковий коефіцієнт 1 н розчину гідроксиду натрію;

m – наважка кислоти, г;

0,063 – кількість азотної кислоти, що відповідає 1 мл 1 н розчину гідроксиду натрію, г.

За результат приймають середнє арифметичне двох паралельних визначень, абсолютна похибка яких не перевищує 0,3 %.