- •1. Цели и задачи курсовой работы.

- •2. Введение

- •3. Последовательность выполнения курсовой работы.

- •4. Оформление курсовой работы.

- •5.Пример синтеза системы автоматического регулирования

- •Курсовая работа

- •Содержание

- •1. Патентно-информационный поиск.

- •2. Описание процесса лазерной маркировки.

- •3. Выбор датчика.

- •4. Микропроцессорная система.

- •УвВпосл

- •5. Блок-схема лазерного технологического комплекса.

2. Описание процесса лазерной маркировки.

Лазерная маркировка – это изменение структуры поверхности материала воздействием импульса лазерного излучения. Маркировка производится, как правило, на металлических материалах импульсными лазерами. В настоящее время получили развитие две технологии лазерной маркировки: масочная и сканирующая (векторная).

Масочная технология, при которой запись изображения лазерным излучением осуществляется через трафаретную маску в импульсном режиме, отличается высокой скоростью записи. Главным ее недостатком является невозможность записи переменной информации. Основное достоинство – наивысшая из всех рассмотренных технологий скорость печати (более 10 м/с).

Сканирующая технология состоит в формировании изображения сфокусированным лазерным лучом при его движении по маркируемой поверхности. Лазерные векторные принтеры позволяют производить печать переменной информации, при этом скорость печати зависит от размеров изображения.

Классификация видов маркировки (кодировки) возможна:

по способу нанесения маркировки (установки кода) – виды ТП маркировки

по степени защиты

по типу информации

по способу распознавания – способы визуализации и т.д.

При

использовании лазерного излучения для

создания маркировки классификация

маркировки может быть следующей (рис.

1).

При

использовании лазерного излучения для

создания маркировки классификация

маркировки может быть следующей (рис.

1).

* Обозначения в соответствии с ГОСТ Р 51839.1–2001.

Рис. 1. Классификация лазерной маркировки

Лазерная маркировка имеет следующие достоинства: • широкий спектр маркируемых материалов (бумага, пластик, металл, керамика и т.д.); • отсутствие механического воздействия на изделие; • отсутствие расходных материалов; • высокое разрешение; • высокая точность; • высокая контрастность маркировки; • очень высокая стойкость маркировки.

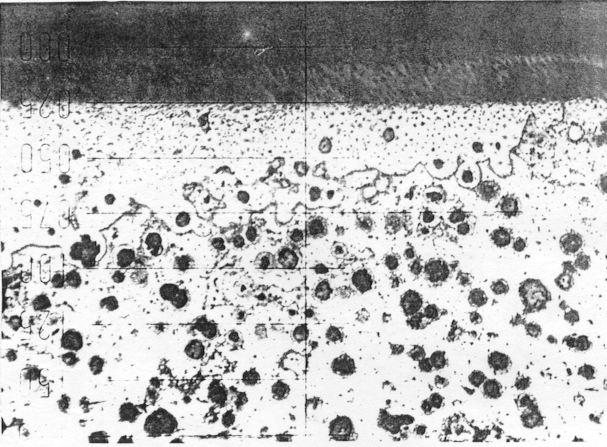

Были проведены металлографические исследования воздействия ВКИЭ на металл. Одним из способов совершенствования защиты маркировки от подделок является миниатюризация условных знаков. Оптические и фотолитографические методы обеспечивают нанесение характерного признака авторского кода с заданными параметрами. Проводились исследования по изучению свойств материалов после воздействия лазерного излучения (ЛИ). Рассматривается спектрально-поляризационный метод измерения температуры зоны лазерного воздействия, позволяющий контролировать температуру в режиме реального времени. Приведена схема реализации метода. Рассмотрены вопросы экспериментальной проверки точностных характеристик метода. Выполнен сравнительный анализ точностных характеристик предлагаемого и аналогичного метода. Металлографические исследования образцов после воздействия ЛИ показали, что зона термического влияния (ЗТВ) для чугунов имеет в сечении сегментную форму. Микроструктура и размеры ЗТВ различны и зависят от режима обработки и марки чугуна (рис. 2).

|

Рис.2. Микроструктура высокопрочного чугуна после обработки лазерным излучением (х500) |

Металлографические исследования углеродистых сталей после воздействия ЛИ показали аналогичность изменения структур по сечению образца. Первый участок микроструктуры поверхностного участка в ЗТВ представляет собой малоуглеродистый мелкодисперсный мартенсит, структура переходного участка ферритно-мартенситная, характерная для доэвтектоидных сталей при неполной закалке.

Микроструктурный анализ сталей при обработке излучением в режимах близких с температурой плавления показал значительное увеличение микротвердости и глубины ЗТВ, однако при этом увеличивается вероятность оплавления поверхности и увеличение шероховатости на 3 - 5 классов.

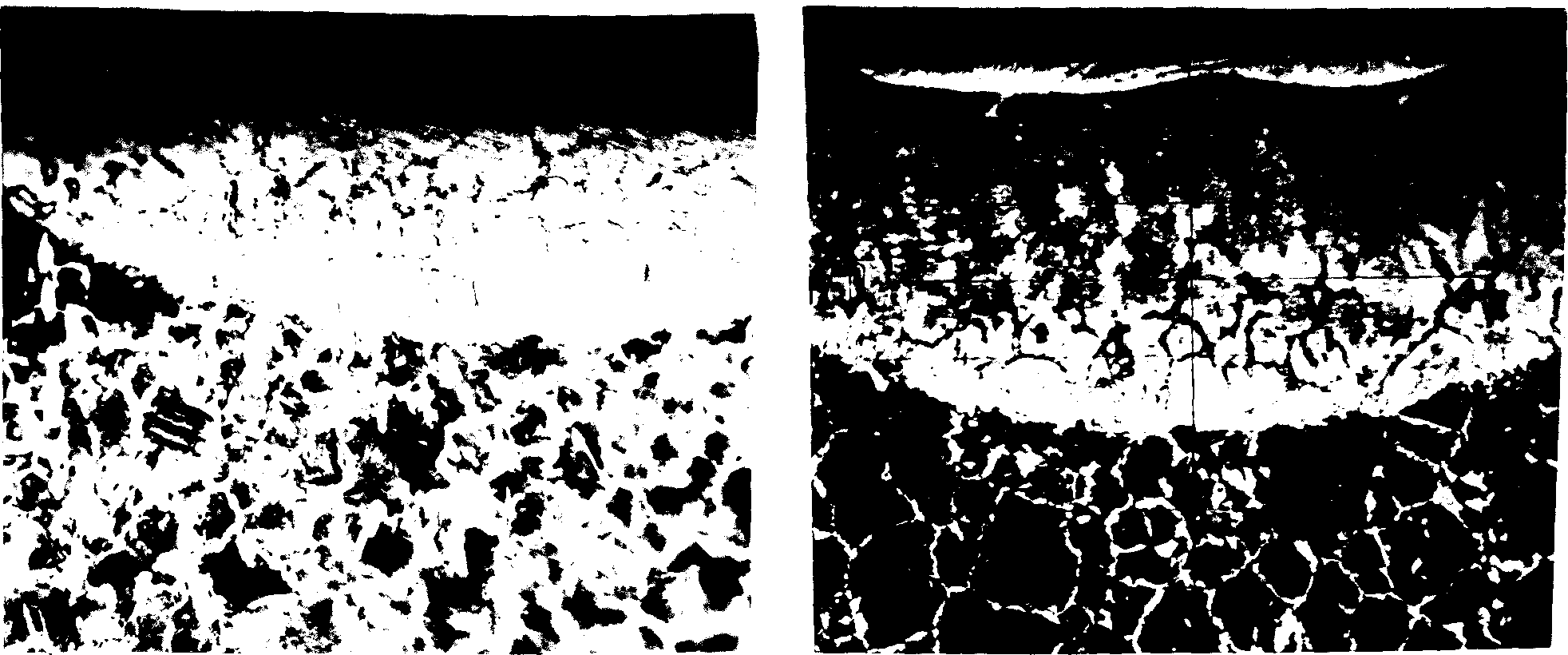

На рис.3 показана микроструктура стали (Сталь 45), где в качестве поглощающего покрытия использовался порошок ФБХ 6-2 (рис.4). Обработка производилась в режиме с оплавлением. Для сравнения рядом помещена фотография, микрошлифа образца, обработанного без покрытия. Анализ образцов показывает, подбором соответствующих легирующих элементов можно создавать защитный слой толщиной не менее 5-10 мкм, скрывающий маркировку.

|

|

Рис.3. Микроструктура образца стали (Сталь 45), обработанного в режиме с оплавлением (х300), |

Рис.4. Микроструктура образца стали (Сталь 45), обработанного в режиме с оплавлением (х300) и поглощающим покрытием - порошок ФБХ 6-2 |

Проводились исследования по определению параметров и условий создания скрытых меток. Для проведения экспериментов использовались образцы из стали ШХ15, 40ХБ Р6М5, Ст45, сплав на основе титана ВТ4, сплав на основе циркония. Обработка проводилась на лазере «Хебр - 1200» на режимах Р=0,6 кВт V=1400 мм/мин, Р=0,6 кВт V=2000 мм/мин, Р=0,4 кВт V=1400 мм/мин.

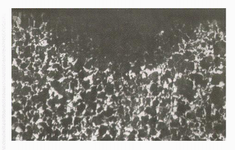

После воздействия ЛИ на материал во всех случаях повышается твердость обработанной зоны (см. рис. 5): от 500 HV0,1 при твердости матрицы 205 HV0,1 (образец Ст 45 при Р=0,6 кВт V=2000 мм/мин) до 850 HV0,1 при твердости матрицы 429 HV0,1 (образец ШХ 15 при Р=0,6 кВт V=1400 мм/мин), глубина зоны термического влияния колеблется в пределах от 0,130 мм образец Ст 45 при Р=0,6 кВт V=2000 мм/мин) до 0,338 мм (образец ВТ 4 при Р=0,6 кВт V=1400 мм/мин), средняя ширина – 0,4 мм.

|

|

Рис. 5 Микроструктура образца Ст 45 при Р=0,6 кВт V=2000 мм/мин (*200) |

Рис. 6 Микроструктура образца ШХ 15 при Р=0,6 кВт V=1400 мм/мин (*200) |

Зона термического влияния для сталей имеет слоистую структуру (зона закалки, переходная зона), которая подробно описана в различных работах [2, 3]. ЗТВ представляет собой у поверхности твердый раствор из мартенсита, цементита и остаточного аустенита, ближе к матрице – смесь перлита и цементита (рис. 5).

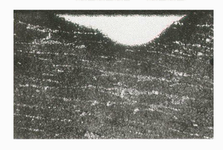

Р

ис.

7 Слоистая микроструктура легированной

стали после обработки ЛИ (*200) глубина

0,2мм (слева), внешний вид зоны лазерного

воздействия ширина зоны лазерного

воздействия 0,4мм (справа).

ис.

7 Слоистая микроструктура легированной

стали после обработки ЛИ (*200) глубина

0,2мм (слева), внешний вид зоны лазерного

воздействия ширина зоны лазерного

воздействия 0,4мм (справа).

Для металлов группы титана ЗТВ имеет более резкий переход к матрице без переходной зоны, что обусловлено образованием оксидов (карбидов, нитридов – в зависимости от газа подаваемого в зону обработки), обладающих высокой твердостью, химической инертностью и высокой температурой плавления.

Анализ поверхности и поперечных разрезов образцов позволяет сделать выводы: граница раздела между матрицей и ЗТВ четкая, что характеризует изменение коэффициента отражения за счет изменения микроструктуры, разброс размеров ширины линии ЗТВ составляет менее 5%.

В процессе эксплуатации зона лазерного воздействия (ЗЛВ) становится невидимой за счет постепенного окисления поверхности.

Таблица 1. Скорости окисления.

Оксид Температура, 0С |

Fe2O3 ржавчина |

Fe2O / FeO синий оттенок |

норм. |

10 минут и более** |

2 – 4 месяца* |

150 - 200 |

– |

2-3 мкм/сутки |

400 |

– |

До 5 мкм/сутки |

* время, в течении которого поверхность образца покрывается однородным слоем оксида

** под воздействием кислот

Контроль качества маркировки является актуальной задачей. Это связано с тем, что маркировка является средством идентификации изделия и борьбы с фальсифицированной продукцией.

Одним из способов кодирования является маркировка с помощью концентрированных потоков энергии путем создания видимого или невидимого изображения на нерабочей поверхности детали.

Анализ литературы показывает, что наиболее перспективным направлением является способ нанесения маркировки с помощью лазерного излучения (ЛИ). Известные методы нанесения маркировки ЛИ отличаются малыми плотностями потока энергии, фокусируемого на поверхности изделия. В результате степень защиты сформированного клейма оказывается не выше H2 по ГОСТ Р 51839.1-2001.

Метод, основанный на использовании лазерных технологических комплексов (ЛТК) повышенной мощности (400 Вт и более), обеспечивает увеличение глубины обработки, более 0,4 мм, и делает невозможным механическое устранение и подделку маркировки без видимого изменения поверхности. Кроме того, позволяет создавать скрытые маркировки. Основной проблемой ТП лазерной маркировки с использованием ЛИ является контроль температуры зоны воздействия в реальном времени. Для ее решения необходимо использовать информативные параметры вектора Стокса теплового излучения. Вектор Стокса описывается 4 параметрами, характеризующие полную интенсивность излучения – S0, степень линейной поляризации S1 и степень круговой поляризации с левым и правым вращением вектора напряженности электрического поля – S2 и – S3.

Спектрально-поляризационный метод измерения. Он основан на спектральном и поляризационном анализе теплового излучения [1].

Для повышения точности измерения температуры в условиях флуктуации параметров спектральных составляющих излучения применяем комбинированный метод, основанный на анализе спектральных сигналов и расчете температуры с поляризационной фильтрацией каждой составляющей спектра. В плазменном факеле, представляющим собой источник линейчатого спектра, имеет место локальное термодинамическое равновесие. При этом распределение атомов по энергетическим уровням определяется законом Больцмана:

, (1),

, (1),

где No – число нейтральных атомов в 1 см3;

Nе – число атомов, находящихся в возбуждённом состоянии;

ge, go – статические веса возбуждённого и нормального состояний;

Ee – энергия возбуждения верхнего состояния;

Т – температура разряда;

k – постоянная Больцмана.

Атомы из состояния с энергией Ee самопроизвольно переходят в нормальное или какое – либо промежуточное состояние. Каждый атом при этом излучает световой квант частоты νеi. Интенсивность излучения определяется выражением:

![]() , (2),

, (2),

где Aei – вероятность спонтанного излучения.

Подставляя значение Nе, получим следующее выражение для интенсивности излучения:

.

(3),

.

(3),

Это выражение показывает, что интенсивность спектральных линий связана с температурой. Поэтому температура плазменного факела может быть определена, если измерена интенсивность излучения в абсолютных единицах. Однако точное измерение абсолютных интенсивностей связано с большими экспериментальными трудностями. Поэтому измерение температуры факела можно производить по изменению относительных интенсивностей спектральных линий.

Прологарифмируем выражение (3) и получаем уравнение:

![]() , (4),

, (4),

где b – постоянное слагаемое,

![]() ,

,

![]() .

.

Тангенс угла наклона прямой

![]() к оси абсцисс определяет температуру.

к оси абсцисс определяет температуру.

Для спектрального разложения теплового излучения металлов используют оптический клин, габаритно-весовые параметры, которого имеют доминирующий характер в фотоприёмном устройстве, поэтому соотношение его размеров необходимо минимизировать.

|

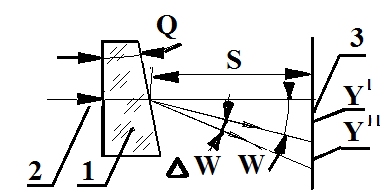

Рисунок 8. Схема приёмного устройства пирометра.

|

Параметр S, определяет габаритные размеры пирометра. Он зависит от Q – преломляющий угол клина, W – угол отклонения луча, ΔW – угловая дисперсия, Y1 - длина площадки фотоприёмника, Y11 - длина, на которую отклоняется преломившийся луч.

Клин, помещённый после оптической системы фокусировки, вызывает отклонение пучка лучей на угол W, равен (n1 – 1) Q,

где n1 – коэффициент преломления материала клина при максимальной длине волны теплового излучения.

Угловая

дисперсия, то есть угол, на который

разлагается спектр теплового излучения,

рассчитывается по формуле ![]() W

= (n1

– n2)

Q,

W

= (n1

– n2)

Q,

где n2 – коэффициент преломления материала клина при минимальной длине волны теплового излучения.

Другие параметры находятся методами геометрической оптики.

Y1

= Y11

tg W / tg(W + ΔW)

– tg W,

![]() .

(5)

.

(5)

В свою очередь коэффициенты преломления материала клина в зависимости от длины волны рассчитываются по эмпирической формуле Герцберга и Зальцберга / 5/:

![]() ,

де

,

де

![]() ,

а значения постоянных A,

B,

C,

D

и E приведены в /5/.

,

а значения постоянных A,

B,

C,

D

и E приведены в /5/.

Между

углом клина Θ и углом отклонения луча

ω при максимальной длине волны существует

линейная зависимость (5). Но на угол клина

накладываются ограничения (Θ![]() 6˚),

которые определяются геометрическими

размерами площадок ФП. Поэтому для

выбора материала клина были проведены

расчёты для различных материалов.

6˚),

которые определяются геометрическими

размерами площадок ФП. Поэтому для

выбора материала клина были проведены

расчёты для различных материалов.

Температура металла в зоне обработки лежит в пределах 700 - 1400˚С, что соответствует максимальной длине волны излучения в диапазоне 2 – 3,7 мкм, которая находится в полосе прозрачности рассматриваемых материалов. Расчеты показали, что наиболее приемлемым материалом для клина будет являться германий с n1=4,108267 и n2=4,028784. Он обладает и рядом других преимуществ, таких как слабая температурная зависимость показателя преломления в диапазоне длин волн 2 - 2,4 мкм, химическая стойкость и др.

Таким образом, предъявляемым требованиям удовлетворяет оптический клин из германия с Θ=6˚, углом отклонения луча ω=18,2˚, угловой дисперсией Δω=0,48˚.Он обеспечивает отклонение преломлённого луча на расстоянии до площадки фотоприёмника S=10,8 мм, у′=3,6 мм.

В результате совмещения двух способов мы получаем стабильный процент погрешности при измерении температуры в зоне лазерного воздействия, что приводит к более качественному нанесению маркировки.

Определим

погрешность вычислений температуры

![]() по данным измерений плотности мощности

излучения

по данным измерений плотности мощности

излучения

![]() .

Причиной ненулевых значений

.

Причиной ненулевых значений

![]() является погрешность измерений

является погрешность измерений

![]() ,

поэтому можно говорить о максимально

достижимой точности вычисления T,

при условии отсутствия помех, искажающих

поступающее на вход измерителя

электромагнитное излучение.

,

поэтому можно говорить о максимально

достижимой точности вычисления T,

при условии отсутствия помех, искажающих

поступающее на вход измерителя

электромагнитное излучение.

По

условиям измерений диапазон температур

727…1147 0С

(см. выше). Зададим рабочий диапазон длин

волн так, чтобы гарантированно находиться

в т.н. «цветовой» области, т.е. правее

максимума

![]() .

В результате будет обеспечена однозначность

зависимости

.

В результате будет обеспечена однозначность

зависимости

![]() ,

в выбранной области зависимость Т

от

при фиксированной

,

в выбранной области зависимость Т

от

при фиксированной

![]() не имеет extr,

является монотонно возрастающей. Нижняя

граница диапазона определяется:

не имеет extr,

является монотонно возрастающей. Нижняя

граница диапазона определяется:

1)

длина волны, на которую приходится

максимум плотности мощности излучения

при фиксированной температуре

![]() определяется по формуле Вина

определяется по формуле Вина

![]() .

Большее значение

соответствует меньшей температуре,

т.е.

.

Большее значение

соответствует меньшей температуре,

т.е.

![]() мкм.

мкм.

2) при использовании приближенной формулы (3) в выбранном диапазоне температур длина волны должна быть не менее 3,7 мкм (см. выше).

Таким

образом

![]() примем 3,7 мкм.

примем 3,7 мкм.

Верхнюю

границу диапазона

![]() и погрешность вычислений температуры

найдем следующим образом: из (4)

и погрешность вычислений температуры

найдем следующим образом: из (4)

![]() ,

(5)

,

(5)

где

![]() ,

из (5)

,

из (5)

![]() (6)

(6)

для

![]()

![]() (8)

(8)

переобозначим: ![]()

тогда

![]() (9)

(9)

из (9) видно:

1)

![]() – монотонно возрастающая функция

– монотонно возрастающая функция

2)

![]() – монотонно возрастающая функция;

– монотонно возрастающая функция;

таким

образом,

![]() приходится на

приходится на

![]() и

и

![]() ,

т.е. формула (9) задает верхний предел

диапазона длин волн. Например, при

,

т.е. формула (9) задает верхний предел

диапазона длин волн. Например, при

![]() 0С,

0С,

![]() и

и

![]()

![]() мкм. Таким образом, длины волн, на которых

производятся замеры, можно принять

следующими:

мкм. Таким образом, длины волн, на которых

производятся замеры, можно принять

следующими:

![]() мкм,

мкм,

![]() мкм,

мкм,

![]() мкм.

мкм.

Из

(9) определим

для

0С,

![]() мкм и

:

мкм и

:

![]() 0С

или

К или

0С

или

К или

![]() ,

для нормального распределения дисперсия

будет равна

,

для нормального распределения дисперсия

будет равна

![]() К2.

К2.

Схема эксперимента изображена на рис. 2. Излучение из зоны обработки 3 подается на спектрофотометр 5, по показаниям которого строится спектральное распределение плотности мощности излучения 6 и определяется температура ЗЛВ T1 по формуле (4), далее излучение проходит через 4-х площадочный анализатор‑поляризатор 7, на выходе которого измеряются плотности мощности излучения для 3-х длин волн, по которым строится расчетное спектральное распределение плотности мощности излучения 8 и определяется из (1)-(4) температура T2. Эталонные показания температуры Т0 снимаются с помощью термопары 9.

(7)

разность (6)-(7) дает:

![]()

Рис. 2. Схема эксперимента.

1 – лазерное излучение, 2 – эрозионный факел, 3 – излучение из зоны обработки, 4 – образец, 5 – диспергирующая оптическая система, 6 – спектральное распределение плотности мощности излучения, 7 – анализатор-поляризатор, 8 – спектральное распределение плотности мощности излучения, 9 – термопара

Отклонения

в определении температуры

![]() :

:

Метод цветовой температуры, (Т1) |

Комбинированный метод, (Т2) |

5…10% |

3…5% |

Спектральные распределения плотности мощности представлены на рис. 3

0 T0

= 790 0C

2

T2 = 766 0C

1 T1

= 711 0C

Рис. 3 Спектральные распределения плотности мощности

Повышенное значение погрешности определения температуры связано с наличием помех, искажающих поступающее на вход измерителя электромагнитное излучение. Если в первом случае наличие этих помех никак не учитывалось, то во втором случае удалось существенно повысить точность за счет поляризационной фильтрации. Однако предельно минимальная погрешность не была достигнута, что говорит о неполном исключении влияния помех.

Использование разработанного метода измерения температуры ЗЛВ позволяет создать АСУ ТП маркировки. Применение этой системы обеспечивает измерение в режиме реального времени с высокой точностью, что делает возможным оперативно изменять параметры ТП и, следовательно, повышает качество маркировки

Экспериментальные исследования по воздействию ЛИ на металлы показывают возможность оптимизации энергетических параметров ЛТК для сварки с получением требуемых ПК. Разработанная АСУ ЛТК удовлетворяет предъявляемым требованиям и обеспечивают стабильные ПК сварки.