- •Традиционные технологии переработки жидкостей Очистка сточных вод от крупнодисперсных примесей

- •Седиментация

- •Современная установка

- •Гравитационная флотация

- •Фильтрование

- •Ионный обмен Ионообменные материалы

- •Нарушения при эксплуатации биофильтров и меры по их устранению

- •Совместная очистка бытовых и промышленных сточных вод

Совместная очистка бытовых и промышленных сточных вод

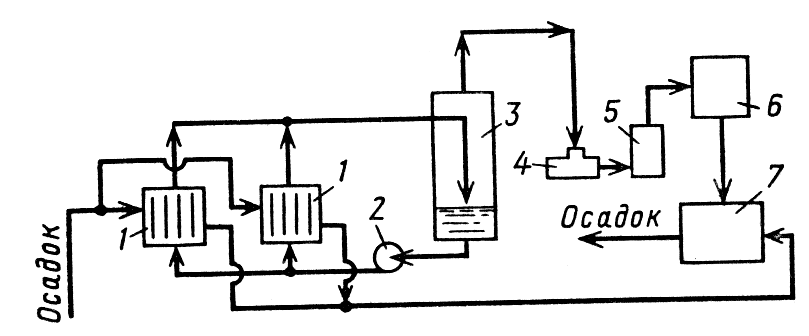

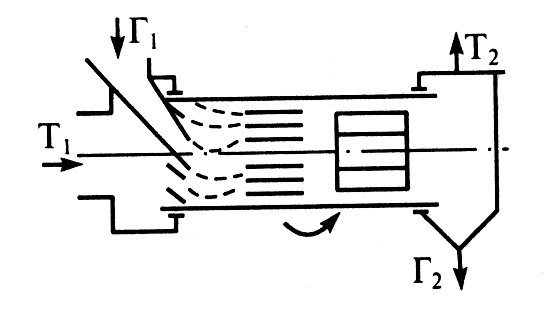

Процесс очистки протекает более устойчиво и полно, когда ведут совместную очистку производственных и бытовых сточных вод, поскольку бытовые воды содержат биогенные элементы, а также разбавляют производственные сточные воды (рисунок ).

Рисунок 13 – Схема установки для совместной очистки бытовых и промышленных сточных вод:

1,7 – усреднители, 2,8 – первичные отстойники, 3 – смеситель, 4 – аэротенки, 5 – вторичный отстойник, 6 – емкость для обезвреживания, 9 – котельная, 10 – метантенк, 11 – аппарат для обезвоживания осадка

Бытовые сточные воды поступают в усреднитель, а затем в отстойник. После осветления воду направляют в смеситель, где смешивают с производственной сточной водой, поступающей из отстойника. Далее смесь бытовых и промышленных вод поступает в аэротенк. После отделения активного ила во вторичном отстойнике сточные воды обезвреживают хлором, затем сбрасывают в водоем или направляют для использования в производстве.

Необходимую степень разбавления определяют по соотношению

m=(БПКполнвх-БПКполнсмесь)/(БПКполнсмесь- БПКполнбыт), (18)

где БПКполнвх, БПКполнсмесь, БПКполнбыт –начальная БПКполн соответственно производственной сточной воды, смеси, бытовых вод, мг/л; БПКполнбыт=40000q (здесь q—среднесуточное количество бытовых вод на одного человека).

В последнее время интерес к использованию биотехногий растет. Особенно перспективен он для обработки наиболее токсичных и опасных отходов. Это касается биоразложения пестицидов, нефти, фенолов для обезвреживания отходов в почвах и в подземных водоисточниках.

|

Однако нельзя забывать, что для обезвреживания особо вредных отходов необходимо использовать генетически -модифицированные микроорганизмы. Их отдаленное влияние на биосферу требует дополнительных исследований. |

Пока эти исследования не закончены, нет уверенности в том, что биотехнология является надежным и безопасным способом обеспечения экологической чистоты. |

|

Поэтому при применении биотехнологии для обезвреживания различных отходов, всегда необходим контроль степени микробного загрязнения объектов окружающей среды и очищенных субстратов.

Требования, предъявляемые к очищаемым стокам.

Суммируя сказанное можно заключить, что стоки, очищаемые биологическими методами, должны отвечать следующим требованиям.

1. Органические вещества, входящие в стоки, должны быть способны к биохимическому окислению.

2. Их концентрация, выраженная через БПК, не должна превышать 0,5 г/дм3 при очистке на биофильтрах и 1 г/дм3 — при очистке в аэротенках — смесителях.

3. Концентрация ядовитых органических и неорганических (соли меди, свинца, хрома, ртути) веществ не должна превышать пределов, исключающих жизнедеятельность бактерий.

4. Количество механических примесей не должно превышать 150 мг/дм3.

5. Водородный потенциал среды рН должен быть 6,5—8,5.

6. Сточные воды должны содержать биогенные элементы (N, Р и К).

7. Общее количество растворенных солей должно быть не больше 10 г/дм3.

8.Стоки не должны содержать плавающих масел и смол.

9. Температура сточных вод — от 6—35 до 50—60 0С.

|

Все эти требования учитывают при разработке станций биологической очистки сточных вод. Эти станции более компактны. Например, одна из самых современных имеет производительность 10 тыс. м3/сут и размещается на площади 11 га вместо 75 га — для стандартной станции очистки. |

ОБРАБОТКА ОСАДКОВ

В процессе биохимической очистки в первичных и вторичных отстойниках образуются большие массы осадков. Во вторичных отстойниках в осадке находится в основном избыточный активный ил, объем которого в 1,5—2 раза больше, чем объем осадка из первичного отстойника. Образующиеся осадки необходимо утилизировать или обрабатывать с целью уменьшения загрязнения биосферы. Эти операции весьма затруднены, поскольку осадки имеют разный состав и большую влажность. Их подразделяют на три группы:

осадки в основном минерального состава;

осадки в основном органического состава;

3) смешанные осадки, содержащие как минеральные, так и органические вещества.

Осадки характеризуются содержанием сухого вещества (в г/л или в %); содержанием беззольного вещества (в % от массы сухого вещества); элементным составом; кажущейся вязкостью и текучестью; гранулометрическим составом.

Удельное сопротивление осадков сточных вод изменяется в широких пределах.

В осадках содержится свободная и связанная вода. Коллоидно-связанная влага обволакивает твердые частицы гидратной оболочкой и препятствует их соединению в крупные агрегаты. Свободная вода (60—65%) сравнительно легко может быть удалена из осадка, связанная вода (30—35%) — коллоидно-связанная и гигроскопическая — гораздо труднее.

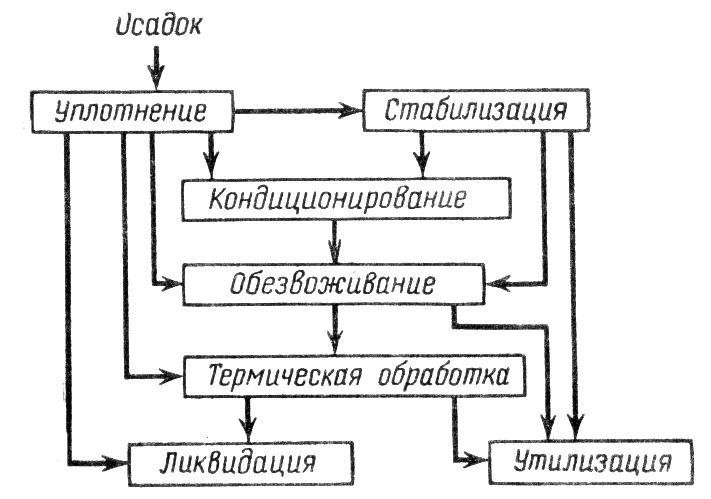

Для обработки и обезвреживания осадков используются различные технологические процессы, которые представлены на схеме 3.

Схема 3 – Схема процессов обработки осадка

Уплотнение активного ила. Уплотнение осадков связано с удалением свободной влаги и является необходимой стадией всех технологических схем обработки осадков. При уплотнении .в среднем удаляется 60% влаги и масса осадка сокращается в 2,5 раза. Наиболее трудно уплотняется активный ил. Влажность активного ила составляет 99,2—99,5%. Взвешенные частицы ила имеют небольшой размер и плотную гидратную оболочку, которая препятствует уплотнению частиц. Уплотнение активного ила сопровождается ростом удельного сопротивления при фильтровании.

Для уплотнения используют гравитационный, флотационный, центробежный и вибрационный методы.

Гравитационный метод уплотнения является наиболее распространенным. Он основан на оседании частиц дисперсной фазы. В качестве илоуплотнителей используют вертикальные или радиальные отстойники. Гравитационное уплотнение не эффективно: наблюдается высокая концентрация взвешенных веществ в отделяемой воде и большая влажность уплотненных осадков, что удорожает последующую их обработку.

Для интенсификации процесса используют:

коагулирование осадков, например обрабатывают осадок хлорным железом;

перемешивание с помощью стержневых мешалок;

совместное уплотнение различных видов осадков, например совместное уплотнение сырого осадка из первичного отстойника и активного ила;

термогравитационный метод, который основан на нагревании иловой жидкости. При этом гидратная оболочка вокруг частиц активного ила разрушается, часть связанной воды переходит в свободную и процесс уплотнения улучшается. Оптимальная температура нагрева 80—90°С.

Флотационный метод уплотнения осадков основан на прилипании частиц активного ила к пузырькам воздуха и всплывании вместе с ними на поверхность. Для образования пузырьков воздуха может быть использован метод напорной флотации, вакуум-флотации, электрофлотации и биологической флотации (за счет развития и жизнедеятельности микроорганизмов при подогреве осадка до 35—55 °С).

Наибольшее распространение на практике получила напорная флотация. При этом в осадок активного ила подается определенное количество воды, предварительно насыщенной воздухом под давлением до 0,4 МПа. При снижении давления выделяется растворенный воздух в виде мелких пузырьков. Схема уплотнения ила флотацией показана на рисунке 14а, а схема флотационного уплотнителя — на рисунке 14б.

|

|

Рисунок 14 – Схема установки уплотнения флотацией активного ила от обработки городских сточных вод (а): 1 — первичный отстойник; 2 — аэротенк; 3 — вторичный отстойник; 4 — уплотнитель осадка из первичного отстойника; 5 — флотатор; 6 — емкость для уплотненного ила Флотационный уплотнитель (б): 1 — ввод водовоздушной смеси; 2 — ввод исходного ила; 3—дырчатая труба; 4— распределительное устройство; 5 — трубопровод для удаления осветленной жидкости; 6 — трубопровод для опорожнения уплотнителя; 7—скребок; 8—лоток |

|

Рабочую жидкость подают по трубопроводам в нижнюю часть распределительного устройства. Сфлотированный ил собирают скребком, выполненным в виде спирали Архимеда, в периферийный лоток. Расход воздуха на уплотнение составляет 50—60 л/м3. Достоинства метода состоят в сокращении продолжительности процесса и более высокой степени уплотнения:

влажность уплотненного ила достигает 94,5—95%; продолжительность уплотнения составляет 3—4 ч.

Сгущение активного ила проводят в гидроциклонах, центрифугах и сепараторах. Процессы протекают в поле центробежных сил при высоких скоростях разделения.

Стабилизация осадков. Этот процесс проводят для разрушения биологически разлагаемой части органического вещества на диоксид углерода, метан и воду. Стабилизацию ведут при помощи микроорганизмов в анаэробных и аэробных условиях с использованием оборудования, рассмотренного ранее. Анаэробную стабилизацию осуществляют в метантенках. Аэробная стабилизация заключается в продолжительной обработке ила в аэрационных сооружениях с пневматической, механической или пневмомеханической аэрацией. В результате такой обработки происходит распад (окисление) основной части биоразлагаемых органических веществ (до СО2, Н2О и NНз). Оставшиеся органические вещества становятся неспособными к загниванию, т. е. стабилизируются. Расход кислорода на процесс стабилизации приблизительно равен 0,7 кг/кг органического вещества. Продолжительность стабилизации для неуплотненного избыточного активного ила 7—10 сут; для смеси сырого осадка ила - 10—12 сут.

Кондиционирование осадков. Этот процесс предварительной подготовки осадков перед обезвоживанием или утилизацией проводят для снижения удельного сопротивления и улучшения водоотдающих свойств осадков вследствие изменения их структуры и форм связи воды. От условий кондиционирования зависит производительность аппаратов обезвоживания, чистота отделяемой воды и влажность обезвоженных осадков. Кондиционирование проводят реагентными и безреагентными способами.

При реагентной обработке осадка происходит коагуляция—

процесс агрегации тонкодисперсных и коллоидных частиц. Образование при этом крупных хлопьев с разрывом сольватных оболочек и изменением форм связи воды способствует изменению структуры осадка и улучшению его водоотдающих свойств.

Мы рассматривали особенности проведения этого процесса в прошлом году. Здесь, также, как и для водных растворов, в качестве коагулянтов используют FeSO4, Fe2(SO4)3, FeCl3, Al2(SO4)3 и Ca(OH)2-известь. В качестве флокулянта чаще всего применяют полиакриламид. Наиболее эффективным является добавление хлорного железа совместно с известью. Доза хлорного железа составляет 5—8%, извести 15—30% (от массы сухого вещества осадка).

Недостатком реагентной обработки является высокая стоимость, повышенная коррозия материалов, сложность транспортирования, хранения и дозирования реагентов.

К безреагентным методам обработки относятся тепловая обработка, замораживание с последующим отстаиванием, жидкофазное окисление, электрокоагуляция и радиационное облучение.

Тепловая обработка. Один из способов — нагревание осадка в автоклавах до 170—200 °С в течение 1 ч. За это время разрушается коллоидная структура осадка, часть его переходит в раствор, а остальная часть хорошо уплотняется и фильтруется. Степень распада органического вещества зависит от вида осадка и температуры.

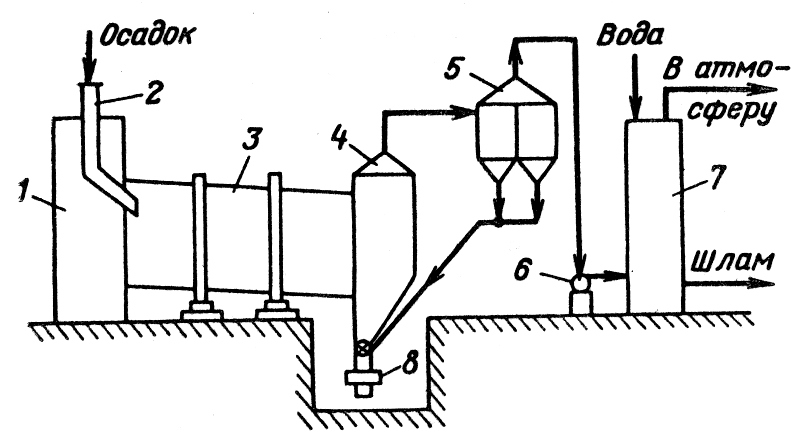

Метод замораживания и оттаивания имеет ограниченное применение. Сущность его заключается в том, что при замораживании часть связанной влаги переходит в свободную, происходит коагуляция твердых частиц осадка и снижается удельное сопротивление осадка. При оттаивании осадки образуют зернистую структуру, их влагоотдача повышается. Замораживание проводят при температуре от —5 до —10 °С в течение 50— 120 мин. Схема одной из таких установок показана на рисунке 15. Для замораживания используют аммиачные холодильные машины. В резервуары с осадком подают жидкий аммиак, который, испаряясь в трубах, замораживает осадок. Пары аммиака поступают в компрессор, сжимаются и проходят теплообменник. В нем пары конденсируются с выделением тепла. В резервуаре происходит оттаивание осадка. Далее жидкий аммиак через вакуум-отделитель возвращают на охлаждение осадка.

|

Рисунок 15 – Схема установки для замораживания и оттаивания осадка с аммиачной холодильной машиной трубчатого типа: 1 — резервуары для замораживания; 2 — насос; 3 — вакуумный отделитель; 4 — компрессор; 5 – маслоотделитель; 6 – промежуточный теплообменник; 7 — резервуар для оттаивания |

Жидкофазное окисление. Сущность метода заключается в окислении органической части осадка кислородом воздуха при высокой температуре и высоком давлении.

Обезвоживание осадков. Осадки обезвоживают на иловых площадках и механическим способом.

Иловые площадки—это участки земли (корты), со всех сторон окруженные земляными валами. Если почва хорошо фильтрует воду, и грунтовые воды находятся на большой глубине, иловые площадки устраивают на естественных грунтах. При залегании грунтовых вод на глубине до 1,5 м фильтрат отводят через специальный дренаж из труб, а иногда делают искусственное основание. Рабочая глубина площадок— 0,7—1 м. Площадь иловых площадок зависит от количества и структуры осадка, характера грунта и климатических условий. Иловую воду после уплотнения направляют на очистные сооружения.

В районах с теплым климатом для очистных сооружений производительностью более 10000 м3/сут могут быть оборудованы площадки с поверхностным удалением воды. Они представляют собой каскад из 4—8 площадок.

Иловые площадки-уплотнители сооружают глубиной до 2 м с водонепроницаемыми стенами и дном. Принцип действия их основан на расслоении осадка при отстаивании. При этом жидкость периодически отводят с разных глубин над слоем осадка, а осадок удаляют специальными машинами.

Механическое обезвоживание осадков проводят на вакуум-фильтрах (барабанных, дисковых, ленточных), листовых фильтрах, фильтр-прессах, центрифугах и виброфильтрах.

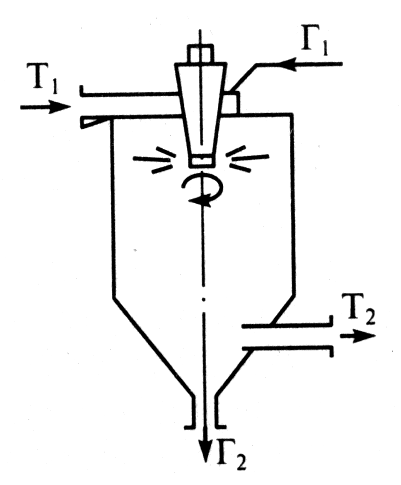

Термические методы обработки осадков. Сушку осадков производят в случае их подготовки к рекуперации. Для сушки применяют конвективные сушилки: барабанные, со встречными струями, с кипящим слоем, распылительные (рисунок 16).

-

Рисунок 16 – Сушилки:

а) распылительная;

б) с вращающимся барабаном;

в) взвешенного слоя с инертным носителем

Распылительная сушилка (Рисунок 16а) предназначена для сушки растворов и суспензий, обеспечивает интенсивное испарение влаги при кратковременном пребывании продукта в зоне теплового воздействия, представляет цилиндрическую камеру с коническим днищем. В верхней части установлены центробежный распылитель или форсунки и устройство для подвода теплоносителя. Получаемый продукт в виде порошка не требует дополнительного измельчения. В качестве теплоносителя используется подогретый воздух или дымовые газы от сжигания мазута или природного газа. Диаметр камеры, от 1,0 до 12,5 м. Производительность по испаренной влаге, кг/ч: от 10 до 25 000.

Сушилка с вращающимся барабаном (Рисунок 16б) предназначена для сушки кусковых и зернистых материалов, в том числе комкующихся и рассыпающихся паст. Представляет горизонтальный цилиндр (барабан), установленный на опоры для его вращения и снабженный соответствующим приводом. Сушка осуществляется горячими газами.

Корпус барабана снабжен рядом насадок лопастного или цепного типа, обеспечивающих перемешивание и перемещение материала вдоль барабана при активном тепломассообмене. Диаметр корпуса от 0,5 до 3,5 м. Производительность по испаренной влаге, кг/ч: от 10 до 25 000.

Сушильный аппарат взвешенного слоя с инертным носителем (Рисунок 16 в) предназначен для сушки сыпучих зернистых и порошкообразных продуктов. Работает на принципе активного продува слоя материала в режиме, создающем расширение (кипение) слоя материала, характеризующемся высокой интенсивностью тепломассообмена и, соответственно, высокой производительностью. Представляет собой вертикальную цилиндрической формы камеру, в нижней части которой установлен газопровод с газораспределительной решеткой; на неё засыпается слой инертных частиц: фторопласт и др. Сушилка универсальна, т.е. способна обрабатывать широкий спектр продуктов: жидкотекучих, пастообразных и сыпучих (при соответствующих видах питателей). Готовый продукт получается в виде порошка или чешуек. Объем корпуса от 1,5 до 20 м3. Производительность по испаренной влаге от 50 до 1000 кг/ч.

В случае осушения осадков после переработки сточных вод в качестве сушильного агента используют топочные газы, перегретый пар или горячий воздух. Наиболее часто применяют дымовые газы при 500—800 °С. Широкое распространение для термической сушки обезвоженных осадков сточных вод получили барабанные сушилки (рисунок 17).

-

Рисунок 17 – Схемы узлов сушки осадков с барабанной сушилкой:

1—топка; 2—загрузочная труба; 3—сушильный барабан; 4 — разгрузочная камера; 5 — батарейный циклон; (дымосос); 7 — скруббер; 8 — транспортер сухого осадка

Сушильный барабан диаметром 1—3,5 м и длиной 6—27 м устанавливают под углом 3—40°. Барабан вращается со скоростью 1,5—8 об/мин. Для равномерного распределения осадка внутри барабана устанавливают насадки. Высушенный материал удаляют транспортером. Отходящие газы после очистки в циклоне и скруббере выбрасывают в атмосферу.

РЕКУПЕРАЦИЯ АКТИВНОГО ИЛА

Считая на сухое вещество, активный ил содержит 37—52)% белков, 20—35% аминокислот, а также витамины группы В. Он может быть использован для кормления животных, рыб и птиц. Разработаны различные технологические схемы получения активированного угля, белково-витаминного кормового продукта (белвитамила), производства смеси кормовых дрожжей с илом и получения технологического витамина B12 для комбикормовой промышленности.

Получение технического витамина B12 для комбикормовой промышленности. Витамин B12 (кабаламин) является антианемическим средством, стимулирует и регулирует процесс кроветворения, участвует в белковом обмене и в обмене углеводов, оказывает действие на рост, регулирует основные обменные процессы в печени, влияет на сохранение нормальной деятельности нервной системы. Витамин В12 имеет формулу С63Н88О14РСо. Его молекулярная масса 1357 Ранее его извлекали из печеночных экстрактов. Cейчас, в основном, из культуральной жидкости антибиотиков. Получение витамина В12 состоит из нескольких стадий. Активный ил уплотняют до влажности 95-96%, затем подкисляют серной кислотой до pH=3 и направляют в реактор, где подогревают паром до 110 0С. После охлаждения из ила в центрифуге отделяют твердые частицы, которые сушат, дробят и затем используют как удобрение, а фильтрат направляют в коагулятор, где обрабатывают щелочью до рН=5. В коагуляторах массу отстаивают 1—6 ч, затем осадок отделяют на центрифуге и перерабатывают в удобрение, а фильтрат выпаривают, обрабатывают щелочью, сушат и дробят. Готовый продукт расфасовывают.