- •Традиционные технологии переработки жидкостей Очистка сточных вод от крупнодисперсных примесей

- •Седиментация

- •Современная установка

- •Гравитационная флотация

- •Фильтрование

- •Ионный обмен Ионообменные материалы

- •Нарушения при эксплуатации биофильтров и меры по их устранению

- •Совместная очистка бытовых и промышленных сточных вод

Нарушения при эксплуатации биофильтров и меры по их устранению

|

|

2) Резкое нарушение работы биофильтров может быть вызвано появлением производственных сточных вод, содержащих вещества, токсично действующие на биоценоз фильтров.

Необходимо снизить нагрузку по объему поступающих стоков, по возможности прекратить подачу. В случае невозможности остановки необходимо увеличить аэрацию сточной воды и естественный контакт пленки сточной воды с кислородом воздуха. Нагрузку по стокам переложить на один из биофильтров, чем стимулировать развитие на данном биофильтре адаптированной к подаваемому загрязнению биопленки. Наращивание адаптированной биопленки вести с постепенным увеличением подачи стоков по объему.

3) Образование в толще фильтров залежей, непроходимых для воды и воздуха.

В средних и нижних слоях биофильтра бактериальная пленка в основном состоит из пленки, смытой в поверхности.

Образование залежей в толще биофильтра происходит в силу нескольких причин:

— вымывание мелких фракций загрузки из-за засыпки некачественным материалом;

— гибель представителей животного и растительного мира биопленки, принимающих деятельное участие в очистке стоков;

— заиливание днища биофильтра;

большая нагрузка на биофильтр по загрязнениям, особенно по БПК и взвешенным веществам.

Иногда достаточно использовать брандспойт и одновременно осуществить дополнительную подачу воздуха обыкновенным компрессором.

Самым трудоемким является устранение слеживаемости, вызванное некачественной загрузкой. Необходимо остановить работу биофильтра, вынуть и промыть загрузку.

АНАЭРОБНЫЕ МЕТОДЫ БИОХИМИЧЕСКОЙ ОЧИСТКИ

|

|

В перечень веществ, биоразлагаемых анаэробным способом, входят органические соединения различных классов:

спирты,

альдегиды,

кислоты алифатического и ароматного рядов.

В то же время, как показали исследования, некоторые органические соединения в анаэробных условиях разлагаются не полностью.

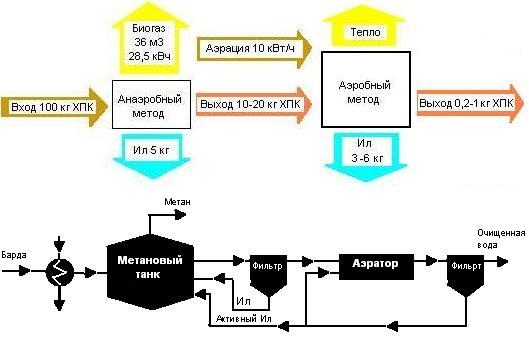

Анаэробные методы обезвреживания используют для сбраживания осадков, образующихся при биохимической очистке производственных сточных вод, а также как первую ступень очистки очень концентрированных промышленных сточных вод (БПКполн 4—5 г/л), содержащих органические вещества, которые разрушаются анаэробными бактериями в процессах брожения.

В сложном процессе превращений участвуют многие виды микроорганизмов (до нескольких сотен), среди которых преобладают бактерии.

|

|

Например, в разложении устойчивых токсикантов окружающей среды полихлорированных фенолов важную роль играют штаммы Mycobacterius и Rhodo coccus, широко распространенные в природе.

Следует отметить, что микроорганизмы по- разному реагируют на различные вещества, входящие в отходы. Поэтому необходимы проверка отходов на биоразлагаемость анаэробной микрофлорой, а также определение оптимальных условий обработки.

Наиболее подходящим тестом в таком случае является биохимический метановый потенциал (БМП). При этом образец отходов смешивают с анаэробной культурой в определенной среде, выдерживают в анаэробных условиях (закрытая емкость) и периодически измеряют объем образующегося газа. Количество метана, образующегося в контролируемый период, отнесенное к количеству углерода в отходах, оцениваемое как химически потребляемый кислород (ХПК), показывает биообрабатываемость испытуемого образца отходов.

Процесс метанового брожения протекает при неизменной общей массе ХПК, который распределяется в процессе очистки на ХПК метана (как правило, более 90%) и ХПК образующейся биомассы. Вариантом теста определения ХПК (или конвертируемости отходов) является оценка токсичности отходов, т.е. измерение относительной скорости, с которой простой органический субстрат типа сахарозы конвертируется в биогаз в присутствии испытуемого образца отходов и без него. Этот тест полезен для определения обрабатываемости отходов и для оценки условий метаногенеза.

В зависимости от конечного вида продукта различают следующие виды брожения:

спиртовое,

пропионовокислое,

молочнокислое,

метановое и др.

Конечными продуктами брожения являются:

спирты,

кислоты,

ацетон,

газы брожения (СО2, H2, СН4).

|

|

Эти же методы используют для получения ценных веществ и энергии из растительного сырья и промышленных отходов

Для очистки сточных вод чаще всего используют метановое брожение. В отличие от аэробных методов при его осуществлении

не требуется дополнительных энергозатрат на аэрацию (что играет важную роль в условиях энергетического кризиса),

уменьшается объем осадка,

образуется ценное органическое топливо – метан.

Этот процесс очень сложный и многостадийный. Механизм его окончательно не установлен.

Последовательное многоступенчатое разрушение молекул органических веществ возможно благодаря уникальным способностям определенных групп микроорганизмов осуществлять катаболический процесс — расщепление сложных молекул до простых — и существовать за счет энергии разрушения сложных молекул, не имея доступа ни к кислороду, ни к другим, предпочтительным в энергетическом отношении акцепторам электронов (нитрат, сульфат, сера и др.).

Микроорганизмы используют для этой цели углерод органических веществ. Следовательно, в процессе восстановительного расщепления сложные органические молекулы разрушаются до метана и углекислого газа.

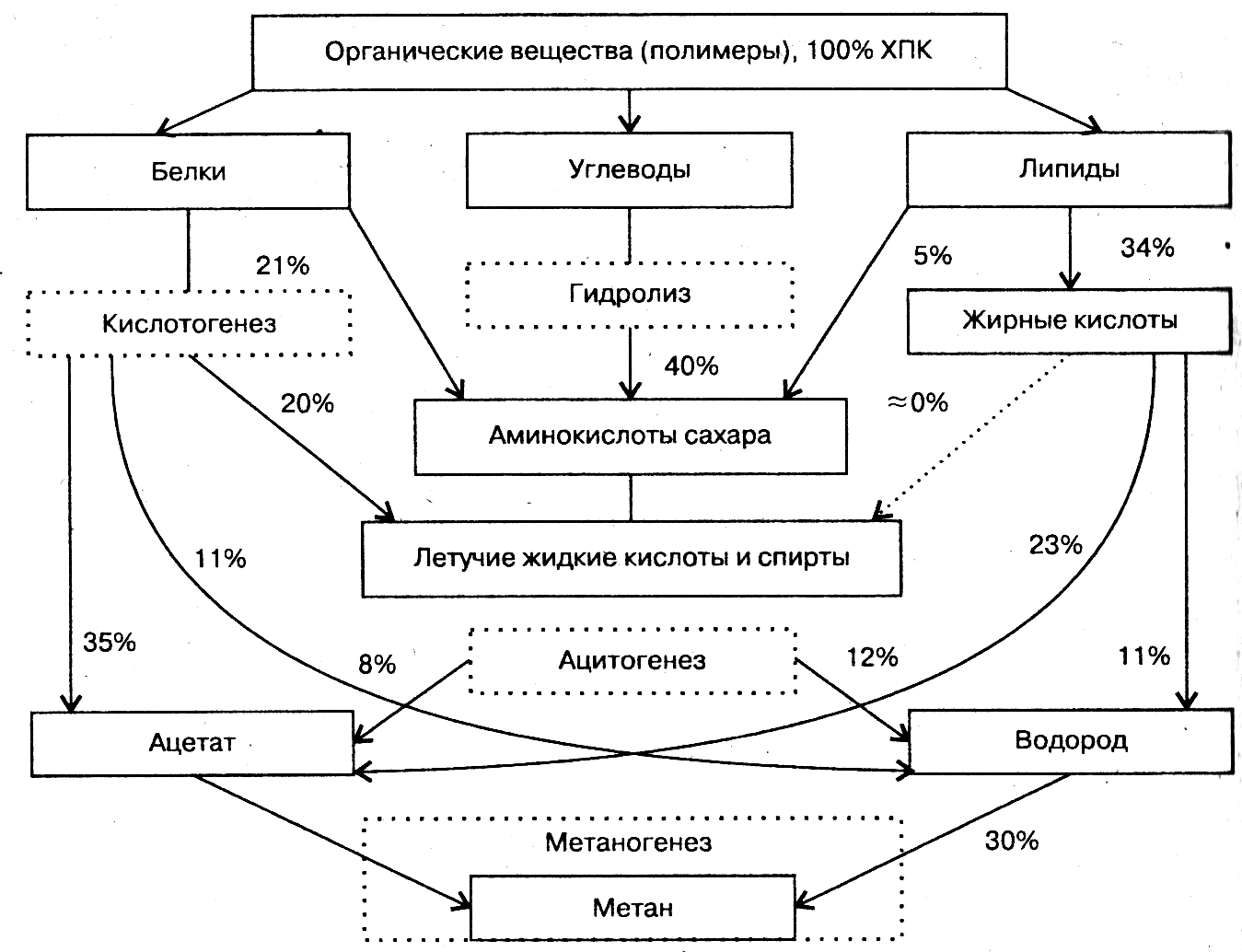

На схеме представлена схема метаногенеза, отражающая потоки углерода при деградации сложных органических веществ.

Схема 1 – Общая схема метаногенеза

Стадия гидролиза — это процесс расщепления сложных биополимерных молекул (белков, липидов, полисахаридов и других органических молекул) на более простые олиго- и мономеры (амино кислоты, углеводы, жирные кислоты).

Стадия ферментации — процесс брожения образовавшихся мономеров до еще более простых веществ — низших кислот и спиртов, при этом также образуются углекислота и водород.

В процессе ацетогенной стадии образуются предшественники метана — ацетаты, водород, углекислота.

Метаногенная стадия ведет к конечному продукту расщепления сложных органических веществ — метану.

Основная реакция метанообразования может быть записана уравнением (Н2А—органическое вещество, содержащее водород):

СO2+4Н2А СН4+4А+2Н2О. (12)

Возможны и другие реакции (в присутствии и при отсутствии водорода):

СО+ЗН2 СН4+Н2О, (13)

4СО+2 Н2О СН4+3СO2. (14)

Метан может образовываться в результате распада уксусной кислоты:

СН3СООН СН4+3СO2 , СO2+2H2O СН4+2Н2О. (15)

При очистке сульфатсодержащих промышленных стоков процесс протекает при участии сульфатвосстанавливающих бактерий:

5AH2+S042- 5A+H2S+4H2O. (16)

При денитрификации в анаэробных условиях:

6AH2+2NO3– 6A+6H2O+N2. (I7)

При определенных условиях конечным продуктом может быть и аммиак.

|

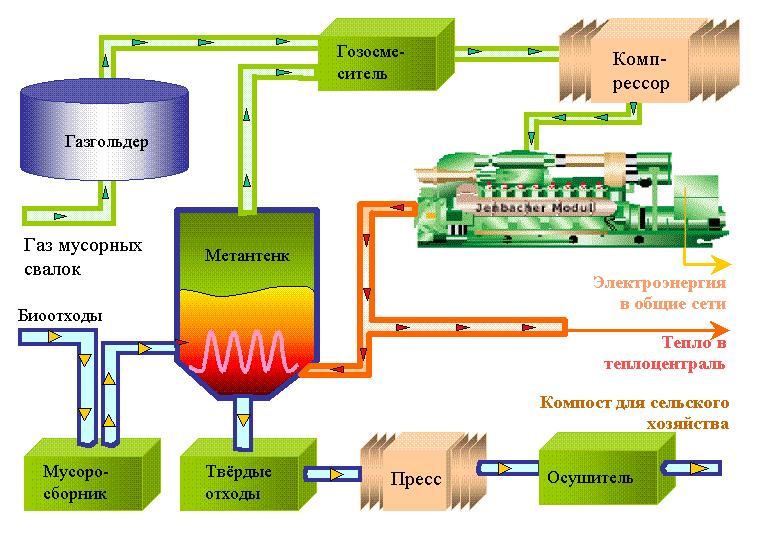

В основном, процесс брожения проводят в метантенках—-герметически закрытых резервуарах, оборудованных приспособлениями для ввода несброженного и отвода сброженного осадка. |

Схема метантенка показана на рисунке .

|

Рисунок – Схема метантенка: 1 – корпус, 2 – труба, 3 – мешалка, 4 – змеевик

Перед подачей в метантенк осадок должен быть по возможности обезвожен. |

Основными параметрами анаэробного сбраживания являются:

температура, регулирующая интенсивность процесса,

доза загрузки осадка,

степень его перемешивания.

Процессы сбраживания ведут в мезофильных (30—35°С) и термофильных (50— 55 °С) условиях. Полного сбраживания органических веществ в метантенках достичь нельзя. Все вещества имеют свой предел сбраживания, зависящий от их химической природы. В среднем степень распада органических веществ составляет около 40%.

Для достижения высокой степени анаэробного сбраживания необходимо:

соблюдать по возможности высокую температуру процесса,

концентрацию беззольного вещества более 15 г/л,

интенсивную степень перемешивания,

рН среды 6,8—7,2.

Снижают эффективность сбраживания:

присутствие катионов тяжелых металлов (меди, никеля, цинка); избыток ионов NH4, сульфидов,

некоторых органических соединений и в том числе детергентов.

Существуют предельно допустимые концентрации токсичных веществ, при которых возможно метановое брожение, например, содержание меди не должно превышать 25 мг/л, а бензола, толуола и ацетона – 200 мг/л.

|

Процесс брожения сточных вод ведут в две ступени или три ступени. При этом часть осадка из второго метантенка возвращают в первый. |

В первой ступени обеспечивают хорошее перемешивание. |

|

При сбраживании выделяются газы, которые в среднем содержат 63—65% метана, 32—34% СО2.

Теплотворная способность газа 23 МДж/кг.

Его сжигают в топках паровых котлов.

Пар используют для нагрева осадков в метантенках или для других целей.

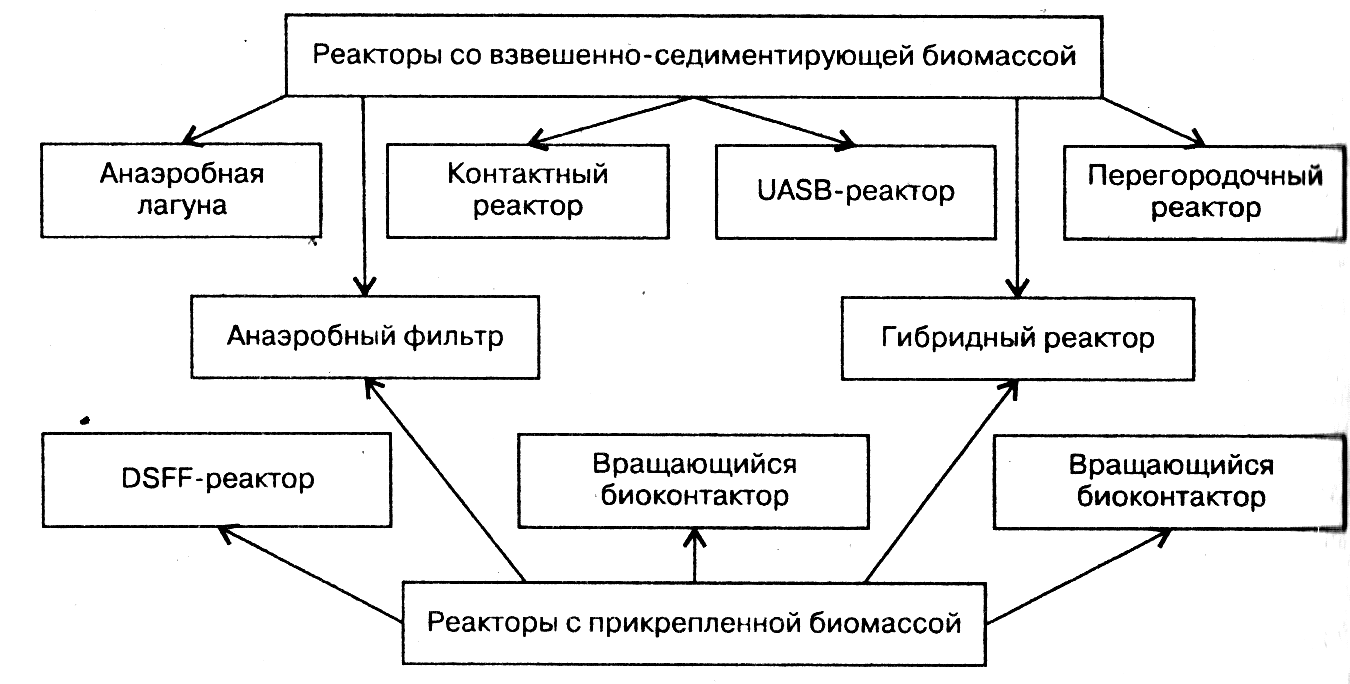

Классификация конструкций анаэробных реакторов, нашедших широкое применение в различных странах, представлена на схеме .

Схема – Классификация конструкций анаэробных реакторов

Реакторы для метаногенеза делятся на реакторы первого и второго поколения.

|

|

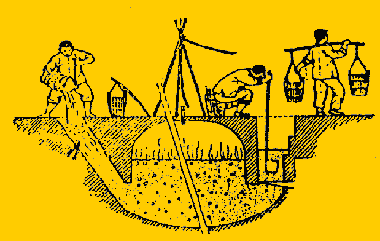

Реакторы первого поколения — герметичные емкости с перемешиванием периодически загружаемой на биообработку массы. Пример такого, но уже проточного реактора, представлен на рисунке.

Отличительным признаком реакторов второго поколения служит использование принципа удержания биомассы (по сути, тот же принцип, что использовался в биофильтрах для аэробного брожения).

Классификация современных реакторов основана на форме метаногенной биомассы в реакторах. По этому принципу все конструкции разделены на реакторы со взвешенно-седиментирующей биомассой (илом) и прикрепленной биомассой.

Как видно из схемы реакторам со взвешенно-седиментирующей биомассой относятся анаэробные лагуны, контактный реактор, реактор с восходящим потоком сточной воды через слой анаэробного ила, перегородочный реактор. Реакторами с прикрепленной биомассой являются биофильтр с восходящим и биофильтр с нисходящим потоком сточной воды и неподвижно закрепленной биопленкой (DSFF-реактор); реактор с расширенным и взвешенным слоем частиц носителя — вращающиеся биоконтакторы. Четких границ между различными конструкциями реакторов нет.

Наиболее известные фирмы-производители оборудования :

AC. Biotecnics AB (Швеция), Degremont (Франция), Badger (США), Linde AG (Германия) и другие.