- •1 Аналітична частина

- •1.1 Опис об'єкту керування

- •1.2 Виробництво катанки на дротовій лінії пс 250/150-6

- •1.3 Система автоматичного управління швидкісним режимом прокатки з петлею на безперервному дрібносортному стані пс 250/150-6

- •1.4 Аналіз існуючих систем автоматичного керування швидкісним режимом прокатки з петлею на безперервних дрібносортних станах

- •1.5 Аналіз вимірювальних перетворювачів довжини петлі розкату

- •1.6 Вимоги до системи автоматичного управління швидкісним режимом прокатки з петлею на безперервному дрібносортному стані пс 250/150-6.

ВСТУП

У зв'язку з інтенсивним розвитком всіх галузей промисловості проблема економії металу придбала велике народногосподарське значення. Один зі шляхів економії металу - підвищення точності геометричних розмірів прокату, що дозволяє значно скоротити його втрати при наступній переробці.

Підвищення точності прокату досягається проведенням робіт із трьох основних напрямків: вдосконалення механічного устаткування, технології прокатки й автоматичного керування, як окремими ділянками технологічного процесу, так і всім процесом. Ці напрямки взаємозалежні, і підвищення точності геометричних розмірів прокату може бути досягнуто тільки при комплексному підході до рішення завдання.

У цей час будь-яке металургійне виробництво оснащується автоматизованими системами керування АСУ як усього підприємства в цілому, так і його частин окремо, не пов'язаних між собою. Також системи здійснюють контроль і керування всіх ланок ланцюга виробництва, що робить виробництво гнучким, значно підвищується швидкість прокатки, зменшуються простої та ремонти, тому що АСУ вказує місце поломок і дає рекомендації із проведення планових ремонтів. Досягти такого ефекту дозволяє керування кожним окремо взятим механізмом з якомога більшим числом параметрів регулювання й контролю.

Широке використання при автоматизації прокатних цехів, сучасних методів і засобів автоматичного керування, високопродуктивних методів формування, обробки й передачі інформації дозволяє докорінно підвищити ефективність прокатного виробництва.

Невід'ємною частиною технологічного устаткування прокатних станів є автоматизований електропривод, від досконалості якого багато в чому залежить як продуктивність, так і якість готового прокату.

Система керування електроприводами груп прокатних клітей характеризується взаємозв'язком окремих приводів, підданих дії численних

збурювань, викликаних нестійкістю технологічного процесу прокатки з регульованими петлями розкату у міжклітьових проміжках.

Прокатку на всіх сучасних дротових станах ведуть із петлею розкату перед чистовою групою клітей і з петлею або натягом у групі.

Основними функціями системи автоматичного керування електроприводами груп клітей при прокатці з петлерегулюванням є: індивідуальна зміна частоти обертання кліті, узгодження швидкостей у суміжних клітях для забезпечення режиму вільної прокатки, погоджене спільна зміна частоти обертання електроприводів клітей безперервної групи.

На дрібносортних дротових станах керування електроприводами груп клітей для стабілізації технологічного режиму прокатки здійснюється локальними системами регулювання довжини петлі розкату, а керуючий вплив на групу приводів передається пристроями групового регулювання. Відхилення довжини петлі розкату побудовані за принципом регулювання по відхиленню. Відхилення довжини петлі розкату від заданого значення усувається зміною швидкості обертання валків кліті, розташованої за регульованим проміжком.

Для виміру довжини петлі розкату застосовують датчики, засновані на фотоелектричному, контактному і ємнісному методах виміру. Таке різномаїття типів вимірювальних датчиків свідчить про відсутність єдиного підходу до питання побудови цього типу датчиків і необхідності розробки датчика для використання в системах керування на підвищених швидкостях прокатки.

У дійсному прокаті розробляється система автоматичного керування швидкісним режимом прокатки з петлею для проміжку між діючою 20 кліттю сортової лінії 250 й 10-тим клітьовим чистовим дротяним блоком на

безперервному дрібносортному стані ПС 250/150-6 ВАТ "Арселор Міттал

Кривий Ріг".

У проекті описується горизонтальний петлеутворювач прокату, що відхиляє від осі прокатки після входу його кінця в наступну кліть.

Ці петлеутворювачі створюють умови, близькі до вільної прокатки, при чому величина довжини петлі розкату є досить надійним критерієм режиму прокатки й може використовуватися для цілей автоматичного регулювання.

1 Аналітична частина

1.1 Опис об'єкту керування

Безперервний дротовий стан ПС 250/150-6 являє собою сукупність машин та агрегатів, призначених для здійснення прокатки, тобто для обробки металу тиском між обертовими валками.

Стан складається із двох ліній:

- сортова 250;

- дротова 150.

Сортова лінія складається з 10 горизонтальних й 10 вертикальних клітей дуо, розділених на 3 групи:

- чорнова (8 клітей);

- проміжна (6 клітей);

- чистова (6 клітей).

Сортова лінія устаткована установками прискореного охолодження прокату із трьома сортовими моталками й механізованою лінією транспортування, ув'язування й збирання готової продукції.

Максимальна швидкість прокатки у сортовій лінії 20 м/сек.

Дротова лінія є продовженням сортової лінії і складається з наступного основного устаткування:

- ділянки проміжного охолодження;

- універсальних ножиць;

- петлерегулятора;

- утримуючих ножиців;

- десяти-клітьового листового дротового блоку;

- ділянки водяного охолодження;

- укладальника витків;

- вентиляційної установки;

- накопичувача витків;

- перевантажувального візка;

- інспекційної ділянки;

- крюкового конвеєра;

- пристрою для підпресування й ув'язування бунтів;

- ваг;

- розвантажувальних візків;

- крокових транспортерів.

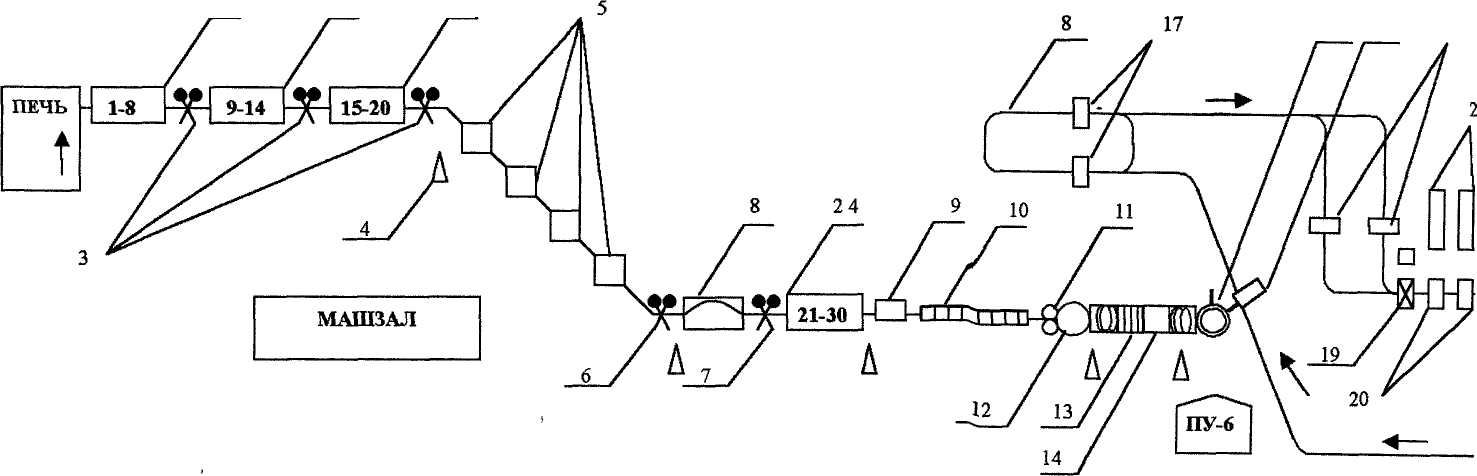

Частина устаткування дротової лінії змонтовано на робочій площадці з оцінкою +5675мм та 4770 мм. Технологічне устаткування безперервного дрібносортового стану ПС 250/150 – 6 показано на рис.1.1.

Максимальна швидкість прокатки катанки 100 м/сек.

1.2 Виробництво катанки на дротовій лінії пс 250/150-6

Нагрівання заготівлі здійснюється в печі до встановленої температури залежно від марки сталі, згідно режимів, розроблених технологічною лабораторією для сортаменту дротової лінії стану 150.

Як підкат для 10-клітьового чистового дротового блоку використовується прокат круглого перетину, одержуваного на діючій 20-тій кліті сортової лінії 250.

Температура вихідного профілю підкату в момент виходу з останньої кліті сортової групи повинна становити від 1050 до 1100ºС.

Між 20-ю кліттю сортової групи стану та чистовим блоком дротової лінії розташована ділянка проміжного водяного охолодження.

Передній і задній кінець розкату зачищають на універсальних ножицях і задаються до блоку через автоматичний горизонтальний петлерегулятор, що підтримує постійну петлю перед блоком.

Перед першою секцією чистового блоку встановлені утримуючі ножиці, призначені для запобігання скупчення недокату у випадку аварії в блоці.

У випадку неполадок на ділянці “чистовий блок - виткоукладач" розкат відтинається утримуючими ножицями блоку, подача розкату в блок

припиняється, а розкат, що залишився, ділиться на габаритні довжини універсальними ножицями та прибирається у скрап.

Прокатка у блоці здійснюється у чередованих горизонтальних та вертикальних клітях з невеликим натягом між клітями. Максимальна швидкість прокатки катанки діаметром 5,5мм-100м/сек.

Після протягання у блоці чистових клітей прокат проходить ділянку водяного охолодження.

Потім прокат подається до укладача витків, що укладає його у вигляд і плоскої спіралі на роликовий транспортер, що рухається.

Перед укладачем витків розташований трайб-аппарат для забезпечення стабільної подачі металлу в трубу, що укладає.

Витки прокату, переміщуючись на транспортері що рухається, піддаються регульованому повітряному охолодженню у теплоізольованому тунелі із кришками.

Наприкінці транспортера витки прокату транспортуються рольгангом і передаються у виткозбірник. Сформований у виткозбірнику бунт із горизонтального дорна поворотного кола приймається на завантажувальний візок, що навішує бунт на гак системи підвісного ланцюгового транспортера.

Бунт катанки транспортується конвеєром до інспекційної ділянки, на якому виробляється обрізка, огляд та підбір проб для лабораторії. Після цього готовий бунт підпресовується й погоджується катанкою, зважується, маркується і відправляється на ділянку розвантаження.

Для автоматизованого керування технологічним процессом при виробництві катанки й сортового прокату на дротовій лінії ПС 250/150-6 використовують ЕОМ.

Система автоматичного керування технологічним процессом на дротовій лінії включає:

- датчики,системи контролю;

- регулятори,ваги;

- програми що стежать і управляють пристроями;

- електронно-обчислювальні машини.

Для дротової лінії передбачена окрема система цифрового завдання, що містить і систему регулювання петлі перед дротовим блоком.

На цій ділянці бунти за допомогою розвантажувального візка знімаються з гаку й укладаються на балки крокового транспортера для проміжного нагромадження й подачі бунтів для їхнього збирання скобою крана.

Всі ділянки дротової лінії стану ув'язані в єдиний технологічний комплекс. Від роботи кожної ділянки залежить складена й безперебійна робота всього стану, якість і кількість випускаємої продукції, тощо.

2 1 2.2 2 3

Рисунок 1.1 - Технологічне устаткування безперервного стану ПС 250/150-6

Таблиця 1.1 - Технологічне устаткування безперервного стану ПС 250/150-6

Поз. |

Найменування |

Кіл., шт. |

Примітка |

1 |

Пости керування |

4 |

|

2.1 |

Чорнова группа клітей |

8 |

|

2.2 |

Проміжна група клітей |

6 |

|

2.3 |

Чистова група клітей |

6 |

|

2.4 |

Десяти - клітьовий чистовий дротовий блок |

1 |

|

3 |

Ножиці |

3 |

|

4 |

Пірометри |

5 |

|

5 |

Ділянка проміжного охолодження |

1 |

|

6 |

Універсальні ножиці |

1 |

|

7 |

Утримуючі ножиці |

1 |

|

8 |

Горизонтальний петлерегулятор |

1 |

|

9 |

Дефектоскоп

|

1 |

|

10 |

Ділянка водяного охолодження

|

1 |

|

11 |

Дротовий трайбаппарат |

1 |

|

12 |

Укладальник витків

|

1 |

|

13 |

Вентиляційна установка |

1 |

|

14 |

Транспортувальник витков |

1 |

|

15 |

Накопичувач витків

|

1 |

|

16 |

Перевантажувальний візок |

1 |

|

17 |

Інспекційнаділянка

|

1 |

|

18 |

Пристрій для підпресування й ув'язування бунтів

|

2 |

|

19 |

Терези

|

1 |

|

20 |

Розвантажувальний візок

|

2 |

|

21 |

Кроковий транспортер |

2 |

|

22 |

Крюковий конвеєр Крюковий конвеєр Крюковий конвеєр Крюковий конвеєр |

1 |

|