- •Инструкция

- •Введение

- •1. Общие требования охраны труда.

- •1.1 Условия допуска к самостоятельной работе оператора по добыче нефти и газа.

- •1.2. Требования по выполнению режимов труда и отдыха.

- •Общие обязанности для операторов по добыче нефти и газа всех разрядов.

- •1.3.1. Оператор по добыче нефти и газа обязан:

- •1.3.2. Обязанности и необходимый уровень знаний операторов по добыче нефти и газа по разрядам описаны в рабочей инструкции оператора по добыче нефти и газа.

- •1.4. Характеристики опасных и вредных производственных факторов, воздействующих на работника.

- •1.5. Требования производственной санитарии.

- •1.6. Нормы выдачи для операторов по добыче газа и нефти специальной одежды и обуви.

- •1.7. Требования по обеспечению пожаро- и взрывобезопасности объектов.

- •1.7.1. Содержание территории, подъездов, проездов укпг:

- •1.7.2. Содержание зданий, технологических установок, сооружений и помещений.

- •1.7.3. Вентиляция.

- •1.7.4. Водоснабжение и канализация:

- •1.7.5. Установки пожарной сигнализации и пожаротушения, оповещение людей о пожаре и управления эвакуацией людей при пожаре:

- •1.7.6. Пожарное оборудование и инвентарь:

- •1.8. Порядок уведомления администрации о случаях травмирования.

- •1.9. Ответственность работника за нарушения требований инструкций.

- •1.10. Требования по обеспечению пропускного режима и охране материальных ценностей на объектах гпу.

- •2. Требования охраны труда перед началом работ.

- •2.1. Порядок подготовки средств индивидуальной защиты органов дыхания обслуживающим персоналом опс.

- •2.1.1. Промышленные фильтрующие противогазы.

- •2.1.2. Шланговые противогазы.

- •2.1.3. Изолирующие воздушно-дыхательные аппараты.

- •2.2. Порядок приема смены вахтовым персоналом опс:

- •3. Требования охраны труда во время работы.

- •3.1. Назначение, способы и приемы безопасной эксплуатации объектов добычи и подготовки нефти, газа и конденсата.

- •3.1.1. Нефтяные и газовые скважины.

- •Оборудование устья скважины.

- •3.1.2. Установка по подготовке газа и конденсата

- •3.1.3. Установка по подготовке нефти.

- •3.1.4. Установка регенерации метанола

- •3.1.5. Склады метанола.

- •3.1.6. Технологические насосные.

- •3.1.7. Компрессорные воздуха.

- •3.1.8. Вентиляционные системы.

- •3.1.9. Канализационно-насосные станции.

- •Пожарно-насосные установки.

- •3.1.11. Факельное хозяйство

- •Зажигание осуществляется свечой, установленной в камере сгорания. На свечу подается напряжение 10кВ от повышающего трансформатора. Трансформатор работает от напряжения 220в.

- •3.1.12. Узлы замера и редуцирования очищенного газа. Газопроводы очищенного газа.

- •3.1.13. Установка катодной защиты (укз).

- •3.1.14. Водогрейные котельные установки.

- •3.2. Основные виды отклонений от норм технологического режима и методы их устранения

- •3.3. Мероприятия, направленные в процессе эксплуатации на предотвращение аварийных ситуаций.

- •3.3.1. Система безопасности и противоаварийной защиты.

- •3.3.2. Контроль воздуха рабочей зоны.

- •3.3.3. Противокоррозионные мероприятия.

- •3.4. Требования безопасности при работе с паро-передвижными установками (ппу).

- •3.5. Требования безопасности при ведении погрузочно-разгрузочных работ вручную.

- •3.6. Требования безопасности при работе на высоте.

- •3.7. Требования безопасности при работе с ручным инструментом.

- •4. Требования охраны труда в аварийных ситуациях.

- •4.1. Первоочередные действия работника при аварийных ситуациях.

- •4.1.1. Порядок действия эксплуатационного персонала при поступлении сигнала загазованности.

- •4.1.2. Порядок действий эксплуатационного персонала при появлении на опасных производственных объектах посторонних лиц (автотранспорта):

- •4.2. Документ, определяющий порядок действий обслуживающего персонала при возникновении аварий.

- •4.3. Оказание первой (доврачебной) помощи.

- •4.3.1. Оказание первой помощи при ранении.

- •4.3.2 Первая помощь при отравлении метанолом.

- •4.3.3 Первая помощь при отравлении газом.

- •4.3.4 Первая помощь при поражении электротоком.

- •4.3.5 Первая помощь при химических ожогах.

- •4.3.6 Первая помощь при термических ожогах.

- •4.3.7 Первая помощь при отравлении химическими веществами.

- •4.5. Порядок действия эксплуатационного персонала по предотвращению диверсионно-террористических акций и своевременному выявлению признаков их подготовки.

- •5. Требования охраны труда по окончании работы.

- •5.1. Порядок сдачи смены вахтовым персоналом опс.

- •5.2. Порядок безопасной остановки укпг.

- •5.2.1. Нормальная плановая (внеплановая) остановка.

- •5.2.2. Аварийная остановка укпг.

- •5.3. Порядок безопасного пуска укпг.

- •5.4. Порядок извещения руководителя о всех недостатках, обнаруженных во время работы.

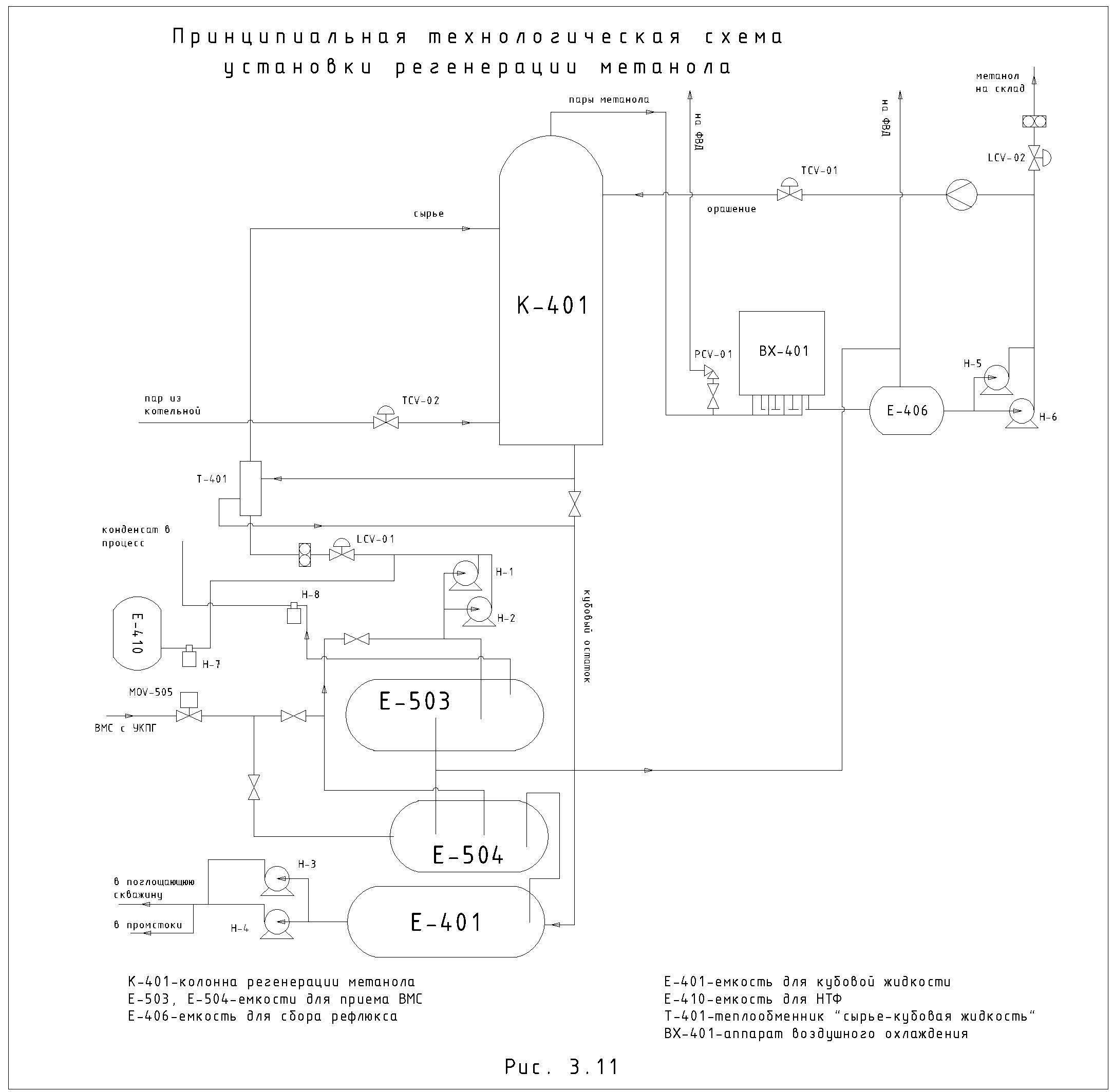

3.1.4. Установка регенерации метанола

Установка регенерации метанола (УРМ) предназначена для регенерации метанола из его водного раствора.

Регенерация метанола осуществляется методом ректификации на идентичных технологических линиях, основным элементом которых является ректификационная колонна.

Сырьем для установки служит водометанольная смесь, поступающая с установок сепарации газа. Концентрация метанола в сырье должна быть не ниже 10 % (для УКПГ-7 - не ниже 5%).

Продукцией установки является регенерированный метанол с концентрацией не ниже 70%, поступающий на склад метанола для повторного использования.

Технологическая линия УРМ включает в себя:

ректификационную колонну;

емкость для сбора регенерированного метанола;

аппарат воздушного охлаждения для конденсации паров метанола;

межблочные трубопроводы;

запорную и регулирующую арматуру.

Общими для технологических линий являются:

емкости для сбора и разгазирования водометанольной смеси;

емкость для сбора кубовой воды;

емкость для ингибитора солеотложений;

кожухотрубчатый теплообменник (загружаемое сырье - кубовая жидкость);

насосы.

На рисунке 3.11. представлена принципиальная технологическая схема установки регенерации метанола. Технологический процесс регенерации заключается в следующем:

Водометанольная смесь с температурой -10+20 0С поступает с установок сепарации в емкость Е-503, откуда самотеком поступает в емкость Е-504. В каждой из этих емкостей происходит выделение растворенного газа при атмосферном давлении. Газы выветривания направляются на факел низкого давления.

Для защиты приемных емкостей от превышения давления служит пневмоприводной кран MOV-505, расположенный перед Е-503.

Емкость Е-503 выполняет роль отстойника, предотвращающего возможность попадания конденсата, содержащегося в сырье, в загрузочную емкость.

Накапливающийся в Е-503 конденсат периодически утилизируется насосом Н-8 в 3х-фазный аппарат технологической линии по подготовке газа.

Загрузка технологической линии сырьем осуществляется из емкости Е-504 одним из центробежных насосов Н-1 (Н-2) и направляется в работающую технологическую линию УРМ.

Сырье проходит через регулирующий клапан LCV-01, который регулирует загрузку сырья.

На линии подачи сырья установлен счетчик "Норд", который измеряет суммарное количество сырья, подаваемого на загрузку с регистрацией на щите диспетчера.

Далее следует рекуперативный кожухотрубчатый теплообменник Т-401, в котором сырье нагревается кубовой жидкостью, поступающей из колонны регенерации.

Ректификация ВМС осуществляется в колонне К-401. Колонна представляет собой вертикальный аппарат с 40 тарелками колпачкового типа. Ректификация осуществляется за счет

разницы в температурах кипения метанола (64,5 оС) и воды (100 оС).

Водометанольная смесь подается на 17 тарелку колонны регенерации К-401. Имеется возможность одновременной подачи сырья на 13 и 17 тарелки колонны, либо только на 13 тарелку.

Для нормальной работы ректификационной колонны в ней должен поддерживаться определенный технологическим регламентом температурный режим.

Необходимое для ректификации тепло подводится посредством подачи перегретого водяного пара с давлением 5÷6 кг/см2 и температурой 150÷170 оС в кубовую часть колонны.

Температура низа колонны поддерживается на уровне 100÷110 оС посредством автоматического регулирования подачи пара.

Измерение суммарного расхода пара осуществляется в котельной. Датчиком расхода служит диафрагма. Расход пара регистрируется вторичным прибором на щите машиниста котельной.

Температура верха колонны поддерживается на уровне 65÷75 оС посредством автоматического регулирования расхода части охлажденного метанола, подаваемого на орошение. Система регулирования состоит из термометра сопротивления TE-01, установленного в верхней части колонны, моста КСМ-ЗП и регулирующего клапана TCV-01, установленного на линии подачи орошения в колонну.

Температура верха и низа колонны К-401 регистрируется приборами на щите диспетчера.

В рабочем режиме избыточное давление в колонне не должно превышать 0,5 кг/см2. При повышении давления в колонне предусмотрен сброс паров на факел низкого давления через СППК. Предохранительные клапаны PSV-01 установлены на шлемовых трубах каждой из колонн К-401.

Уровень жидкости в кубовой части колонны К-401 поддерживается за счет гидрозатвора на трубопроводе сброса кубовой жидкости в емкость Е-401.

Кубовый остаток поступает в емкость Е-401, откуда одним из насосов Н-3 (Н-4) откачивается в поглощающую скважину или в промсточный коллектор. Насос работает в автоматическом режиме в зависимости от уровня в емкости.

Утилизация кислых газов и паров метанола из емкости Е-401 производится в Е-504 под уровень ВМС.

Выходящие из верхней части колонны К-401 пары метанола направляются в аппарат воздушного охлаждения ВХ-401, в котором они, охлаждаясь до температуры летом 45÷55 оС, а зимой 10÷15 оС, конденсируются в жидкость.

Аппарат ВХ-401 - двухсекционный, зимой работает одна секция, летом - две. Степень охлаждения может также регулироваться путем изменения угла атаки лопастей вентилятора.

Регенерированный метанол из аппарата ВХ-401 поступает в емкость Е-406. Из этой емкости регенерированный метанол частично подается обратно на верх колонны как орошение, частично - как товарный продукт на склад метанола. С этой целью один из насосов Н-5 (Н-6) постоянно включен.

Расход метанола на орошение регулируется клапаном TCV-01, а откачка на склад - клапаном LCV-02. Клапан LCV-02 задействован от уровня регенерированного метанола в емкости Е-406. При повышении уровня клапан приоткрывается и товарный продукт подается на склад в емкость для регенерированного метанола.

За клапаном LCV-02 установлен счетчик типа "Норд", измеряющий количество регенерированного метанола, откачанного на склад. Суммарное количество откачанного метанола регистрируется на щите диспетчера.

Газоотвод из емкости Е-406 подключен к факельной линии низкого давления, в которую из регенерированного метанола выделяется газ с высоким содержанием сероводорода. С целью уменьшения коррозии факельной линии она постоянно продувается очищенным газом.

Для предупреждения отложения солей в оборудовании УРМ предусмотрена подача ингибитора солеотложения.

Раствор ингибитора солеотложения приготавливается в емкости Е-410 и из емкости дозировочным насосом Н-7 непрерывно закачивается в линию подачи сырья нагнетательного трубопровода насосов Н-1 (Н-2).

Вредность технологического пpоцесса регенерации метанола связана с токсичностью сырья, товарных продуктов и химреагентов (метанол, конденсат, сероводородсодержащий газ и пр.).

Безопасное ведение технологического пpоцесса достигается при:

соблюдении технологического pежима pаботы сосудов, тpубопpоводов;

правильных последовательных манипуляциях операторов с запоpной и pегулиpующей аpматуpой;

соблюдении гpафиков ППР, составленных в соответствии с СТО СМК;

соблюдении планов производства по установленным показателям, приказов, распоряжений, указаний вышестоящих органов, действующих законодательств, постановлений и решений Российского правительства, Устава и правил внутреннего трудового распорядка и других ноpмативных документов;

знании и соблюдении обслуживающим пеpсоналом пpоизводственных инстpукций по технике безопасности.

Наpушение технологического pежима pаботы обоpудования, несоблюдение гpафиков ППР может пpивести к наpушению целостности сосудов, pаботающих под давлением, а также тpубопpоводов, запоpной и pегулиpующей аpматуpы.

Лопасти вентилятора в аппарате воздушного охлаждения должны быть огорожены защитной сеткой с размером отверстий не более 30х30 мм.

Все объекты, для обслуживания которых требуется подъем рабочего на высоту до 0,75 м, должны быть оборудованы ступенями, а на высоту выше 0,75 м - лестницами и перилами согласно "Правилам безопасности в нефтегазодобывающей промышленности".