- •1)Основные физические характеристики грунтов и методы их определения

- •2) Основные механические характеристики грунтов и методы их определения в книге б.И.Далматов с 23

- •3) Класиф.Показатели песчаных и песчанно-глинистых грунтов

- •6) Исходное критичненавантаження на почве. Решение Пузыревского

- •7)Стойкость массивов грунтов.

- •8)Способы определения устойчивости склонов и откосов

- •4.3.1. Понятие о коэффициенте запаса устойчивости откосов и склонов

- •4.4. Простейшие методы расчетов устойчивости

- •4.4.2. Учет влияния фильтрационных сил

- •4.4.4. Устойчивость вертикального откоса в грунтах, обладающих трением и сцеплением (ϕ ≠0; с≠0)

- •4.5. Инженерные методы расчёта устойчивости откосов и склонов

- •4.5.1. Метод круглоцилиндрических поверхностей скольжения

- •4.5.2. Мероприятия по повышению устойчивости откосов и склонов

- •9) Оползне содержащие конструкцией и их расчет.

- •3. Оценка устойчивости оползневых склонов и определение величины оползневого давления

- •10) Метод стена в грунте

- •11) Метод расчето по второму предельному состоянию

- •12) Фундаменты неглубокого заложения при внецентренной нагрузке Основные сведения

- •Конструкции фундаметов мелкого заложения

- •1.2. А. Отдельные фундаменты

- •1.2. Б. Ленточные фундаменты

- •1.2. В. Сплошные фундаменты

- •1.2. Г. Массивные фундаменты

- •1.3. Расчет фундаментов мелкого заложения

- •1.3.А. Определение глубины заложения фундамента

- •1.3.Б Форма и размер подошвы фундамента

- •1.3.В. Внецентренно нагруженные фундаменты

- •1.3.Г. Порядок расчета внеценренно нагруженного фундамента

- •14. Определение осадки фундаментов и оснований

- •Пример: Определить методом послойного суммирования осадку ленточного фундамента

- •15. Основные положения по конструированию фундаментов

- •16. Фундаменты неглубокого заложения. Проверка прочности подстилающего грунта.

- •Проверка давления на слабый подстилающий слой грунта (проверка подстилающего слоя).

- •17. Способы влаштування штучных основ.

- •19. Определение несущей способности свай по данным статических испытаний

- •20. Способы погружения свай. Основные приспособления.

- •21. Фундаменты из буронабивных свай. Определение несущей способности набивных свай

- •22. Определение осадки свайного фундамента

- •23. Розрахунок і проектування підземних споруд, що зводяться методом опускного колодязя (основні положення).

- •24. Основные этапы расчета опускных колодцев.

16. Фундаменты неглубокого заложения. Проверка прочности подстилающего грунта.

Фундамент неглубокого заложения – экономия трудовых ресурсов и материальных затрат

Снижение материальных затрат и экономия трудовых ресурсов является одной из наиболее важных составляющих эффективного строительства. В свою очередь использование новых строительных технологий и материалов при строительстве различных частей сооружений позволяет добиться значительной экономии ресурсов и финансов, снизить трудоемкость и продолжительность строительства. В данном контексте особую важность имеет эффективное возведение фундамента составляющего значительную часть стоимости строительства зданий.

Одним

из наиболее оптимальных решений этого

вопроса является строительство ленточного

фундамента неглубокого заложения.

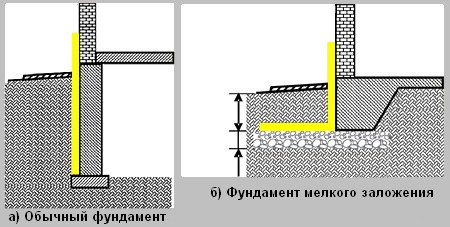

Последний от классического фундамента

глубокого заложения отличается глубиной

укладки и расположением теплоизоляционных

материалов. Наглядно различие двух этих

фундаментов можно увидеть на нижеприведенном

рисунке.

Технология неглубокого заложения позволяет сэкономить до 40% стоимости фундамента. А так же на 15-20 % уменьшить тепловые потери здания, а следовательно и расходы на отопление. Помимо этого в 2-3 раза продлевается срок службы гидроизоляции фундамента. В дополнение к этому увеличивается срок службы фундамента и повышается защита здания от деформации, вызываемой силами морозного пучения грунта.

Глубина мелкозаглубленного ленточного фундамента обычно не превышает 60 см из которых 20 см. приходится на песчаную подушку. В основе фундамента - монолитная, армированная двумя поясами плита, работающая как единое целое. Даже при опускании или поднятии одной из сторон или угла вся конструкция поднимается равномерно, что не дает возможности для перекоса строения.

При закладке фундамента сначала роется траншея шириной идентичной толщине стены (обычно 50-60 см.) Глубина траншеи составляет 60 см. На дно траншеи засыпается подушка из песка, толщина которой обычно не превышает 20 см или половины толщины остального фундамента. Сама подушка обязательно уплотняется катками или площадочными виб¬раторами под давлением не менее 1,6 т/м3 (1600 кг/м3). То есть для утрамбовки двадцатисантиметрового слоя песка нужно приложить силу 320 кг/м2. Затем делается опалубка шириной в 40 см и высотой 60 см. Опалубку лучше делать из толстой ламинированной фанеры, но можно применить и обычные доски. Если ландшафт имеет значительный уклон, то самая нижняя точка фундамента должна быть не менее чем в 20 см от поверхности земли.

Армирование фундамента выполняется в два пояса. Нижний пояс состоит из четырех продольных арматур обладающих 14 мм в диаметре. Арматура укладывается на расстоянии 3-5 см от края с каждой стороны, и 5 см от нижнего края фундамента. Верхний пояс армирования идентичен нижнему. По вертикали через каждые 70-90 см армирующий каркас перевязывается с вертикальной арматурой. Фундамент заливается бетоном марки 250 или выше. После заливки фундамента желательно дать ему отстоятся не меньше месяца. Часто строительство дома даже переносят на следующий год, чтобы дать фундаменту полностью устояться и осесть.

Вместе с тем важным фактором при строительстве фундамента мелкого залегания является его теплоизоляция. В отличие от традиционного фундамента, который закладывается ниже уровня промерзания грунта, фундамент мелкого залегания полностью находится в промерзающем слое грунта. Из-за этого он особенно подвержен деформации за счет вспучивания грунтов в период зимнего промерзания. Само вспучивание грунта происходит вследствие замерзания влаги содержащейся в грунте. Находящиеся в таком грунте фундаменты выдавливаются силами вспучивания. Эти силы весьма значительны: при площади фундамента 10 м2 они достигают 10—15 т/м2.

Для ликвидации негативных последствий морозного пучения фундамент необходимо утеплять. Наиболее оптимально для этих целей подходит Пеноплекс. Данный материал является вспененным полистиролом изготавливаемым методом экструзии из полистирола общего назначения. Материал получают посредством смешивания при повышенной температуре и давлении гранул полистирола с введением вспенивающего агента и последующим выдавливанием из экструдера. При этом в качестве вспенивающего агента используется смесь легких фреонов с добавление двуокиси углерода (СО2). Фреоны, применяемые для производства плит, относятся к группе озонобезопасных, нетоксичных и негорючих. После изготовления плит в ячейках происходит относительно быстрое замещение остаточного фреона окружающим воздухом. Вместе с тем сам пеноплекс экологически чистый материал. Он обладает стабильными теплотехническими показателями и необычайно высокой прочностью на сжатие. При этом укладка пеноплекса возможна при любых погодных условиях без каких-либо средств защиты от атмосферных осадков. Сами плиты легко режутся и их крайне легко монтировать. По сравнению с различными заливочными утеплителями именно пеноплекс наиболее удобен для работы частным застройщикам, как с большим, так и незначительным опытом работ.