3. Спеченные порошковые материалы

3.1. Сущность порошковой металлургии

Производство изделий из исходных порошковых материалов является относительно новой и интенсивно развивающейся областью техники и технологии, получившей название порошковой металлургии.

В отличие от традиционной металлургии, когда изделия получают из расплавов путем литья или пластического деформирования, порошковая металлургия использует исходные твердые порошковые материалы. Технологический процесс включает следующие этапы: приготовление композиций; формование (прессование), т.е. получение требуемой конфигурации изделия; спекания с целью достижения требуемой прочности; дополнительную обработку для повышения точности или изменения физико-механических свойств.

Порошковая металлургия позволяет не только снизить отходы материалов, но и получить изделия из компонентов, которые не образуют сплавов (медь – графит, металл – асбест и др.). Данное обстоятельство широко используют для создания новых материалов с широким диапазоном физических, химических и механических свойств. Однако не следует считать порошковую металлургию сверхуниверсальной, этот процесс имеет ряд ограничений и недостатков.

3.2. Способы производства порошков

Порошки получают из исходного сырья в виде готового материала путем распыления расплавов, механического дробления, а также путем химического восстановления или электролиза из оксидов, солей и других химических соединений.

Восстановление из оксидов или солей как продуктов переработки рудных ископаемых или отходов производства (окалина) применяют наиболее широко для получения металлических порошков технически чистого железа, вольфрама, молибдена, кобальта, ниобия, ванадия и других металлов. В качестве восстановителя используют газы (водород, природный газ, окись углерода) или твердые вещества (сажа, щелочные металлы). Продукты восстановления в виде пористой губчатой массы подвергают размолу и очистке.

Электролиз основан на разложении водного раствора или расплава солей при прохождении электрического тока. Ионы металла разряжаются и осаждаются на катоде в виде плотной или рыхлой массы, чешуек, кристаллов. Твердые и хрупкие осадки подвергают дополнительному размолу.

Электролизом получают порошки меди, никеля, кобальта, цинка, серебра, кадмия, Особенностью процесса является высокая чистота металлов, но при низкой производительности и значительной энергоемкости.

Механическое дробление (размол) в шаровых, вибрационных и вихревых мельницах используют для получения порошков из готовых материалов или отходов производства (стружки). Наиболее эффективен размол для хрупких материалов.

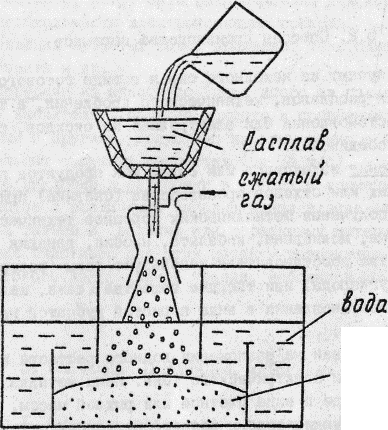

Распыление расплавов является дешевым методом получения порошков, обладает высокой производительностью. Установка для распыления сплавов схематично изображена на рис. 3.1. Сплав, полученный в электродуговой или индукционной печи, заливается в тигель, откуда вытекает тонкой струей, а затем распыляется сжатым газом в виде мелких сферических капель. Охлаждение распыленного материала происходит чаще всего в воде. Частички порошка имеют сферическую форму, их размер определяется величиной струи и скоростью сжатого газа. Для распыления используют инертные газы, а для малоактивных сплавов сжатый воздух.

Для тугоплавких материалов используют плазменное распыление. Проволока из требуемого материала подается в плазменную струю, оплавляется и распыляется с получением мелких сферических частиц.

Порошок

Порошок

Рис. 3.1. Схема получения порошковых материалов распылением