Methane_conversion

.pdf

углерода 1-ой ступени 15 (рис.2), где на железохромовом катализаторе протекает на ≈ 60 % конверсия монооксида углерода водяным паром.

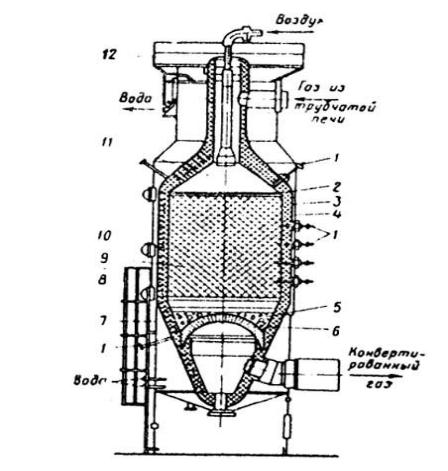

Рис. 4. Шахтный конвертор метана (конвертор паровоздушной конверсии метана):

1 – термопары; 2 – защитный слой; 3 – корпус; 4 – водяная рубашка; 5 – шары из глинозема; 6 – свод; 7 – опора; 8 – лестница; 9 – катализатор; 10 – футеровка; 11 – смесительная камера; 12 – верхняя площадка для обслуживания.

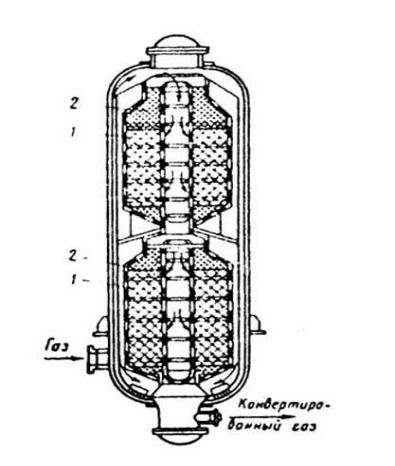

В радиальных конверторах конверсии монооксида углерода (рис. 5) катализатор располагают в корзинах, образованных коаксиально расположенных центральной трубой и обечайкой, рабочие поверхности которых перфорированы и покрыты сеткой со стороны катализатора. Между корпусом реактора и наружной обечайкой катализаторной коробки образуется кольцевой канал, по которому отводят продукты реакции или вводят сырье. Таким образом, в радиальном реакторе паровой конверсии

21

монооксида углерода имеет место сложное движение потока одновременно в осевом направлении (по кольцевому каналу и центральной трубе) и радиальном (через слой катализатора).

Рис. 5. Радиальный конвертор паровой конверсии монооксида углерода, работающий под давлением 2,0 МПа:

1 - основные слои катализатора, 2- запасные слои катализатора.

Выходящая из реактора при температуре 450 0С газовая смесь содержит примерно 3,6 % монооксида углерода и направляется в паровой котел 16 (рис.2), где охлаждается до температуры 225 0С. После этого газовая смесь идет в радиальный конвертор монооксида 2-ой ступени 17 (рис.2),

заполненный медьсодержащим низкотемпературным катализатором, где содержание монооксида углерода снижается до 0,5 %.

После охлаждения и дальнейшей утилизации теплоты конвертированный газ при температуре окружающей среды и давлении 2,6

22

МПа поступает на очистку от диоксида углерода и остаточного количества монооксида углерода.

Вышерассмотренная технологическая схема является энерготехнологической, так как наряду с технологическим газом производит энергию в виде пара высокого давления, получаемого посредством использования ряда котлов-утилизаторов и конвективной части трубчатой печи.

4. Конверсия метана в синтез-газ (СО+Н2+СО2) для получения метанола

Синтез метанола в промышленности в настоящее время проводится из синтез-газа, в состав которого входят водород, монооксид углерода и диоксид углерода. Основными реакциями синтеза метанола являются:

СО + 2Н2 ↔ СН3ОН (20) |

∆Н = - 90,8 кДж |

СО2 + 3Н2 ↔ СН3ОН + Н2О |

(21) ∆Н = - 49,6 кДж |

Поэтому для конверсии природного газа с целью получения синтез -газа реализуют пароуглекислотную конверсию метана по реакциям (1) и (2):

СН4 + Н2О (пар) ↔ СО + 3Н2 |

(1) |

СН4 + СО2 ↔ 2СО + 2Н2 |

(2) |

Выбор исходного соотношения СН4:Н2О:СО2 = 1:3,3:0,24 обусловлен необходимостью получения синтез-газа определенного состава по водороду и оксидам углерода.

Так как содержащиеся в природном газе серусодержащие соединения являются каталитическими ядами для катализаторов синтеза метанола, то, как и в рассмотренном выше процессе конверсии метана для получения азотоводородной смеси, необходима стадия гидрирования сернистых

23

соединений с последующим сорбционным поглощением образовавшегося сероводорода.

Необходимо отметить, что в данном случае в качестве гидрирующего агента используется не азотоводородная смесь (авс), а водород.

В этом варианте конверсии метана применяется тот же

никельсодержащий катализатор Ni/α-Al2O3, селективно ускоряющий реакции

(1) и (2).

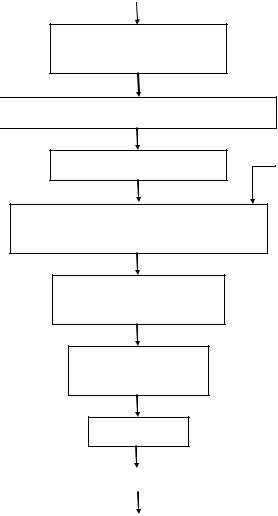

4.1.Функциональная схема конверсии метана в синтез-газ для получения метанола

Природный газ

Компрессия (до 3 МПа) и подогрев

Н2  Гидрирование (Аl-Co-Мо кат., 400 0C)

Гидрирование (Аl-Co-Мо кат., 400 0C)

Адсорбция Н2S на ZnO

Пароуглекислотная конверсия СН4 Водяной пар + СО2  (Ni/α-Al2O3 кат., 850-870 0C)

(Ni/α-Al2O3 кат., 850-870 0C)

Получение пара в котле утилизаторе

СН 4 + воздух на обогрев трубчатой печи

Охлаждение и конденсация

Сепарация  Вода

Вода

Синтез-газ (СО+Н2+СО2)

Получение метанола

24

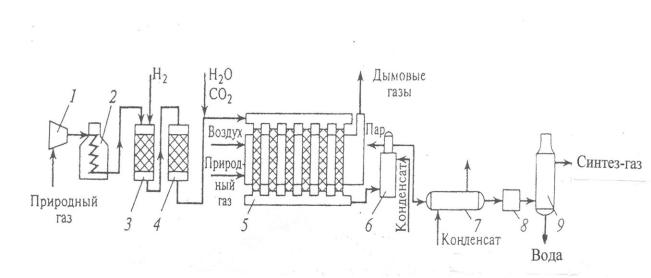

4.2. Технологическая схема конверсии метана в синтез-газ для получения метанола

Рис.6. Технологическая схема конверсии метана в синтез-газ для получения метанола:

1 – турбокомпрессор, 2 – подогреватель природного газа, 3 – реактор гидрирования сернистых соединений, 4 – адсорбер, 5 – трубчатый конвертор, 6 – котел-утилизатор, 7 – теплообменник, 8 – холодильник-конденсатор, 9 - сепаратор.

Природный газ сжимается турбокомпрессором 1 до давления 3 МПа, подогревается в подогревателе 2 за счет сжигания в межтрубном пространстве природного газа и направляется на сероочистку в аппараты 3 и 4, где последовательно осуществляется каталитическое гидрирование органических соединений серы и поглощение образующегося сероводорода адсорбентом на основе оксида цинка. После этого газ смешивается с водяным паром и диоксидом углерода направляется в трубчатый конвертор 5, где на никелевом катализаторе происходит пароуглекислотная конверсия при температуре 850 - 870 0С. Теплоту, необходимую для конверсии, получают в результате сжигания природного газа в специальных горелках,

расположенных в межтрубном пространстве печи. Конвертированный газ поступает в котел-утилизатор 6, где охлаждается до 280-290 0С. Затем теплоту газа используют в теплообменнике 7 для подогрева питательной воды, направляемой в котел-утилизатор. Пройдя воздушный холодильник 8 и

25

сепаратор 9, в котором отделяют сконденсировавшуюся воду, газ охлаждается до 35 – 40 0С.

Полученный конвертированный газ идет на получение метанола.

5. Элементы энерготехнологической системы в процессах конверсии метана

Энерготехнологическая система (ЭТС) сочетает производство химической продукции с одновременным получением энергии. При этом уменьшается количество неутилизированного тепла и улучшаются экономические показатели процесса.

Структура ЭТС включает оборудование, в котором осуществляется целевое химическое превращение, систему выделения товарного продукта, а также жестко связанные с ними узлы преобразования энергии: высокотемпературные печи, генераторы водяного пара – паровые котлы (котлы-утилизаторы), теплообменники (рекуператоры тепла), турбогенераторы, турбокомпрессоры и т. п.

Энергия, производимая одновременно с товарным продуктом, может быть использована как на данном производстве, так и передана стороннему потребителю. К ЭТС следует отнести производства аммиака и метанола, включающие в себя агрегаты конверсии метана.

Первым элементом ЭТС в процессе как паровой, так и пароуглекислотной конверсии метана является трубчатая печь, в которой горячие дымовые (топочные) газы - продукты сгорания метана, поступают в конвективную камеру трубчатой печи (рис.3), где помещен блок теплоиспользующего оборудования. Блок включает в себя подогреватели парогазовой смеси, воздуха, топливного газа, а также пароперегреватель для получения перегретого пара с параметрами 10 МПа и 440 °С, который используется для привода газовых компрессоров.

Ко второму элементу ЭТС следует отнести котлы-утилизаторы (паровые котлы), в которых утилизируется тепло горячих реакционных газов.

На рис. 7 приведен один из вариантов котла-утилизатора.

26

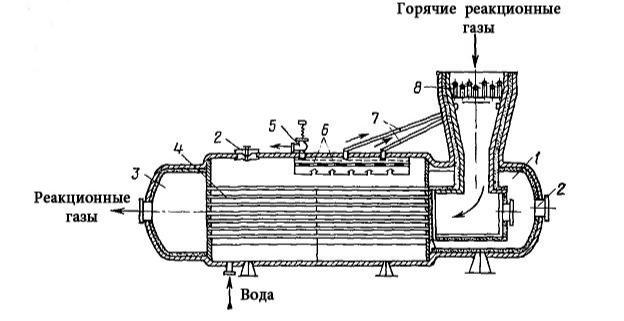

Рис.7. Котел-утилизатор:

1─ входная камера, 2 ─ лазы, 3 ─ выходная камера, 4 ─ испарительные трубки, 5 ─ предохранительный клапан, 6 ─ паросборник, 7 ─ трубки насыщенного пара, 8 ─ пароперегреватель.

Горячие реакционные газы поступают в испарительные трубки 4 котла-утилизатора, в межтрубное пространство которого поступает питательная вода. Образующийся пар по трубкам 7 поступает в пароперегреватель 8 и оттуда направляется потребителю.

В технологической схеме конверсии метана для получения азотоводородной смеси горячий конвертированный газ из шахтного конвертора 13 (рис.2) с температурой около 1000 0С последовательно проходит паровые котлы 14 и 16 (рис.2), отдавая свою энергию пару и охлаждаясь в теплообменнике 18, нагревает питательную воду, поступающую из подогревателя 7 трубчатой печи (рис.2).

В противотоке к реакционным газам питательная вода последовательно нагревается в подогревателе питательной воды 7 трубчатой печи (рис.2), теплообменнике 18, испаряется в паровых котлах 16 и 14, и полученный при этом водяной пар после перегрева до 10 МПа и 440 °С в пароперегревателе 8 трубчатой печи (рис. 2) отводится потребителю.

27

В технологической схеме конверсии метана в синтез-газ для получения метанола, аналогично предыдущей схеме, к элементам ЭТС можно отнести трубчатый конвертор (трубчатую печь) 5 и котел-утилизатор 6 (рис.6).

6.Литература

1.Кутепов А.М., Бондарева Т.И., Беренгартен М.Г. Общая химическая технология – М.: Академкнига, 2003. – 528 с.

2.Сафонов В.В., Смирнова С.Н., Цыганков В.Н. Производство водорода и водородосодержащих технологических газов. Учебное пособие. – М.: ИПЦ МИТХТ им. М.В. Ломоносова, 2003. - 20 с.

3.Справочник азотчика. Производство технологических газов. Синтез аммиака. – М.: Химия, 1986. – 512 с.

28

Содержание |

|

Введение |

3 |

1. Виды конверсии метана |

4 |

2. Подготовка природного газа к процессу конверсии |

5 |

3. Конверсия метана с получением азотоводородной смеси |

|

для синтеза аммиака |

6 |

3.1. Паровая конверсия метана |

7 |

3.1.1. Термодинамика процесса |

7 |

3.1.2. Кинетика процесса |

7 |

3.1.3. Выбор оптимальных условий процесса |

9 |

3.1.3.1. Катализатор и температура |

9 |

3.1.3.2. Давление |

9 |

3.1.3.3. Соотношение исходных веществ |

10 |

3.2. Паровоздушная конверсия метана |

11 |

3.3. Паровая конверсия монооксида углерода |

12 |

3.3.1. Термодинамика процесса |

12 |

3.3.2. Кинетика процесса |

12 |

3.3.3. Выбор оптимальных условий процесса |

13 |

3.3.3.1. Катализаторы и температура |

13 |

3.3.3.2. Соотношение исходных веществ |

14 |

3.4. Очистка конвертированного газа от оксидов углерода |

15 |

3.4.1. Очистка от диоксида углерода |

15 |

3.4.1.1. Моноэтаноламиновая очистка |

15 |

3.4.4.2. Карбонатная очистка |

15 |

3.4.2 Очистка от монооксида углерода |

16 |

3.4.2.1. Промывка жидким азотом |

16 |

3.4.2.2. Тонкая очистка метанированием |

16 |

3.5. Функциональная схема конверсии метана для получения |

|

азотоводородной смеси |

17 |

3.6. Технологическая схема конверсии метана для получения |

|

азотоводородной смеси |

18 |

4. Конверсия метана в синтез-газ (СО + Н2 + СО2) для получения |

|

метанола |

23 |

4.1. Функциональная схема конверсии метана в синтез-газ |

|

для получения метанола |

24 |

4.2. Технологическая схема конверсии метана в синтез-газ |

|

для получения метанола |

25 |

5. Элементы энерготехнологической системы в процессах |

|

конверсии метана |

26 |

6. Литература |

28 |

29

Для заметок

30