- •Ресурс автомобиля

- •Характеристика видов ремонта автомобиля

- •Характеристика методов текущего ремонта атс

- •Основания для направления подвижного состава и агрегатов в капитальный ремонт

- •Характеристика методов капитального ремонта

- •Определение оборотного фонда деталей, узлов автомобиля

- •Показатели ремонтопригодности автомобиля

- •5.1. Показатели оценки ремонтопригодности автомобиля

- •Нормативы ремонта автомобилей. Их корректирование

- •3.3. Корректирование нормативов технического обслуживания и ремонта подвижного состава

- •Влияние режимов механической обработки на шероховатость поверхности деталей

- •Методы обеспечения точности сборки. Изучение точности сборки методом групповой взаимозаменяемости

Влияние режимов механической обработки на шероховатость поверхности деталей

Влияние глубины резания на шероховатость поверхности

При точении влияние глубины резания на шероховатость поверхности ничтожно и практически может не приниматься во внимание.

При уменьшении глубины резания до 0,02 мм резец начинает скользить по обрабатываемой поверхности, периодически врезаясь в неё и вырывая отдельные участки. Поэтому глубину резания при обработке обычными резцами не следует брать слишком малой.

При глубине резания меньше подачи глубина оказывает влияние на высоту неровностей. В этом случае уменьшение глубины резания снижает высоту шероховатости.

Величина подачи и шероховатость поверхности

При увеличении подачи шероховатость поверхности увеличивается.

Влияние износа резца на шероховатость поверхности

Из-за износа режущей части инструмент начинает царапать обрабатываемую деталь, тем самым на поверхности детали образует неровности.

Зависимость шероховатости от скорости резания

При малой скорости резания (1м/мин) неровности на обрабатываемой поверхности незначительные.

С увеличением скорости резания до 40 м/мин шероховатость увеличивается, далее при увеличении скорости резания шероховатость уменьшает.

Т.е. при изменении скорости резания на шероховатость поверхности оказывает влияние образование нароста.

Влияние СОЖ на шероховатость поверхности

Применение смазочно-охлаждающих жидкостей, предотвращающих схватывание, уменьшающих трение и облегчающих процесс стружкообразования, способствует снижению высоты неровностей поверхности.

Влияние обрабатываемого материала на шероховатость поверхности

Шероховатость поверхности зависит от обрабатываемого материала, его структуры, состояния его поверхностного слоя, деформации металла и прочих факторов, участвующих в процессе резания.

При обработке более вязких металлов (малоуглеродистых сталей) шероховатость при равных условиях больше, чем при обработке хрупкого чугуна.

Шероховатость поверхности уменьшается, если сталь подвергается термообработке, что повышает однородность её структуры.

Методы обеспечения точности сборки. Изучение точности сборки методом групповой взаимозаменяемости

Точность сборки — свойство технологического процесса сборки изделия обеспечивать соответствие действительных значений параметров изделия значениям, заданным в технической документации. Точность сборки зависит от точности размеров и формы, шероховатости сопрягаемых поверхностей деталей, их взаимного положения при сборке, технического состояния средств технологического оснащения, деформации системы «оборудование — приспособление — инструмент — изделие» в момент выполнения сборки и т. п. Точность сборки аналитически может быть определена с помощью сборочных размерных цепей.

Требуемая точность сборки изделий достигается одним из пяти методов: полной, неполной и групповой взаимозаменяемости, регулирования и пригонки.

Метод полной взаимозаменяемости — метод, при котором требуемая точность сборки достигается путем соединения деталей без их выбора, подбора или изменения размеров. Применение метода полной взаимозаменяемости целесообразно при сборке соединений, состоящих из небольшого количества деталей, так как увеличение числа деталей требует обработки сопряженных поверхностей с меньшими допусками, что не всегда технически достижимо и экономически целесообразно.

Метод неполной взаимозаменяемости — метод, при котором требуемая точность сборки достигается не у всех соединений при сопряжении деталей без их выбора, подбора или изменения размеров, а у заранее обусловленной их части, т. е. определенный процент (или доли процента) соединений не удовлетворяет требованиям точности сборки и требует разборки и повторной сборки. Метод неполной взаимозаменяемости целесообразен, если дополнительные затраты на выполнение разборочно-сборочных работ меньше затрат на изготовление сопрягаемых деталей с более узкими допусками, обеспечивающими получение требуемой точности сборки у всех соединений.

Метод групповой взаимозаменяемости (так называемый селективный метод) — метод, при котором требуемая точность сборки достигается путем соединения деталей, принадлежащих к одной из размерных групп, на которые они предварительно рассортированы. В пределах каждой группы требуемая точность сборки достигается методом полной взаимозаменяемости. Данный метод обеспечивает высокую точность сборки, однако сопряжен с дополнительной операцией сортировки деталей на размерные группы, необходимостью хранения запасов деталей всех размерных групп и невозможностью использования части деталей, когда сопрягаемые детали неравномерно распределяются по размерным группам.

Метод регулирования — метод, при котором требуемая точность сборки достигается путем изменения размера одной из деталей (или группы деталей) соединения, называемой компенсатором, без снятия слоя материала. Например, требуемая точность осевого зазора (натяга) соединений с коническими подшипниками качения (дифференциал, главная передача, механизм рулевого управления и др.) обеспечивается изменением толщины неподвижного компенсатора, а точность зазора между торцом клапана и болтом толкателя или коромысла (клапаном-коромыслом) достигается путем изменения положения подвижного компенсатора — регулировочного болта — в осевом направлении.

Метод пригонки — метод, при котором требуемая точность сборки достигается путем изменения размера компенсатора со снятием слоя материала. Например, требуемая точность посадки плунжера в гильзе или клапана в корпусе форсунки, а также герметичность в соединении клапан — гнездо головки цилиндров достигается путем притирки.

Свойства надежности, их показатели

Надежность —

это свойство объекта, в том числе и

автомобиля, сохранять во времени в

установленных пределах значения

всех параметров, характеризующих

способность выполнять требуемые

функции в заданных режимах и условиях

применения, технического обслуживания

и ремонтов, хранения и транспортирования.

При этом надежность является сложным

свойством, которое зависит от сочетания

таких свойств, как безотказность,

долговечность, ремонтопригодность

и сохраняемость. Допустимые пределы

эксплуатационных показателей

определяются соответствующей

документацией, а в ряде случаев —

сложившимся опытом. Надежность как

свойство характеризует и позволяет

количественно оценить, во-первых,

текущее состояние, во-вторых, насколько

быстро происходит изменение показателей

качества автомобиля при его работе

в определенных условиях

эксплуатации.

Рассмотрим

каждое из свойств надежности.

Безотказность —

это свойство автомобиля непрерывно

сохранять работоспособность в течение

определенного времени или пробега. Для

оценки безотказности применяют следующие

основные показатели: вероятность

безотказной работы, средняя наработка

до отказа и на отказ, интенсивность

отказов для невосстанавливаемых

изделий, параметр потока отказов для

восстанавливаемых изделий.

Долговечность —

свойство автомобиля сохранять

работоспособность до наступления

предельного состояния при установленной

системе проведения работ ТО и ремонта.

К основным показателям долговечности

относят: средний ресурс и средний срок

службы; ![]() -

процентный ресурс и

-

процентный срок службы; вероятность

достижения предельного состояния. При

определении надежности эти показатели

обычно рассматриваются как для

отдельных деталей, так и для агрегатов

и автомобилей в

целом.

Ремонтопригодность (эксплуатационная

технологичность) — это свойство

автомобиля, заключающееся в его

приспособленности к предупреждению

и обнаружению причин возникновения

отказов, повреждений и поддержанию к

восстановлению работоспособного

состояния путем проведения ТО и ремонта.

Основными показателями ремонтопригодности

являются средние продолжительность

и трудоемкость выполнения операций ТО

и ремонта, которые применяются при

нормировании и сравнении различных

автомобилей. Определяются также

вероятность выполнения операций ТО

и ремонта за данное время и

-

процентное время выполнения операции

ТО и ремонта. Эти показатели необходимы

для определения возможности проведения

операции в заданное время. Для

характеристики ремонтопригодности

используется ряд частных показателей,

определяющих влияние конструктивных

особенностей автомобиля на трудоемкость

и продолжительность его обслуживания

или ремонта. К ним относятся, например,

абсолютное или относительное количество

мест (точек) обслуживания на автомобиле

и их доступность, а также трудоемкость

снятия узлов, агрегатов и деталей, число

марок применяемых эксплуатационных

материалов и др.

Сохраняемость —

свойство автомобиля сохранять значения

показателей безотказности, долговечности

и ремонтопригодности в течение и

после хранения и транспортирования.

Сохраняемость характеризуется

средним и

-

процентным сроками сохраняемости

изделия.

Имея

отчетные данные или ведя наблюдения за

изделиями (деталями, агрегатами,

автомобилями), можно дать вероятную

характеристику свойствам надежности,

а также оценить закономерности

изменения технического состояния.

-

процентный ресурс и

-

процентный срок службы; вероятность

достижения предельного состояния. При

определении надежности эти показатели

обычно рассматриваются как для

отдельных деталей, так и для агрегатов

и автомобилей в

целом.

Ремонтопригодность (эксплуатационная

технологичность) — это свойство

автомобиля, заключающееся в его

приспособленности к предупреждению

и обнаружению причин возникновения

отказов, повреждений и поддержанию к

восстановлению работоспособного

состояния путем проведения ТО и ремонта.

Основными показателями ремонтопригодности

являются средние продолжительность

и трудоемкость выполнения операций ТО

и ремонта, которые применяются при

нормировании и сравнении различных

автомобилей. Определяются также

вероятность выполнения операций ТО

и ремонта за данное время и

-

процентное время выполнения операции

ТО и ремонта. Эти показатели необходимы

для определения возможности проведения

операции в заданное время. Для

характеристики ремонтопригодности

используется ряд частных показателей,

определяющих влияние конструктивных

особенностей автомобиля на трудоемкость

и продолжительность его обслуживания

или ремонта. К ним относятся, например,

абсолютное или относительное количество

мест (точек) обслуживания на автомобиле

и их доступность, а также трудоемкость

снятия узлов, агрегатов и деталей, число

марок применяемых эксплуатационных

материалов и др.

Сохраняемость —

свойство автомобиля сохранять значения

показателей безотказности, долговечности

и ремонтопригодности в течение и

после хранения и транспортирования.

Сохраняемость характеризуется

средним и

-

процентным сроками сохраняемости

изделия.

Имея

отчетные данные или ведя наблюдения за

изделиями (деталями, агрегатами,

автомобилями), можно дать вероятную

характеристику свойствам надежности,

а также оценить закономерности

изменения технического состояния.

Классификация процессов старения, их характеристика + изнашивание

Причины старения автомобилей.

Старением - называется процесс необратимого изменения физико-химических свойств деталей и элементов конструкции автомобилей. Старение обусловлено: -структурными изменениями в материалах, -химическими превращениями материалов, -накоплением в элементах конструкции автомобилей макро и микро повреждений. Старение автомобилей происходит в процессе хранения, ремонта, технического обслуживания, но наиболее интенсивно при эксплуатации автомобилей. При эксплуатации машины в деталях происходят следующие изменения. 1. Изнашивание деталей. 2. Коррозия, (в том числе фреттинг-коррозия [fretting corrosion]) 3. Потеря жесткости, упругости и эластичности, 4. Структурные изменения в материалах, 5. Эрозия и кавитация Основными причинами старения являются: 1) Воздействия на детали механических напряжений, усилий, динамических нагрузок и температур. 2) Взаимодействие остаточных напряжений и дефектов, которые возникают при некоторых технологических процессах, а именно при изготовлении деталей. 3) Воздействия внешней среды (температура, влажность, агрессивность среды и т.д.). Агрегаты и детали машин одновременно подвергаются различным видам старения. В таблице 2.1 приведена статистика причин отказов грузовых автомобилей и автобусов.

2.1.1 Изнашивание. Изнашивание – это процесс отделения материала и увеличение остаточной деформации при трении, проявляющийся в постоянном изменении размеров, массы и формы детали. Различают допустимый и предельный износ деталей (см. рис.2.1.1). Величину износа определяют в единицах длины, (иногда в единицах объема или массы), износ за единицу времени называют скоростью изнашивания и измеряют в м/ч: J= h/t, где h - величина износа, (линейный износ) или толщина удаленного слоя, м; t - время, ч.

Широко распространена безразмерная характеристика изнашивания - интенсивность изнашивания: J= h/L, h - величина износа, м, а L - путь трения, м. где

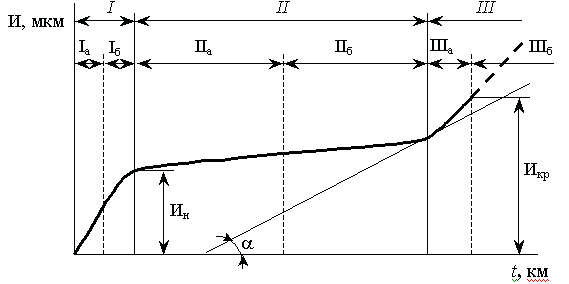

Процесс изнашивания поверхностей деталей подразделяют на три периода см. рис.2.2 I-период приработки (Iа - начальная приработка, Iб - окончательная приработка); II-период стабильного или нормального изнашивания (IIа - с замедленной скоростью, IIб - с увеличенной скоростью); III-период предельного изнашивания (IIIа - ускоренного изнашивания до критического износа, IIIб - изнашивание после критического износа); - угол, характеризующий наклон касательной к графику, характеризующий темп изнашивания; Ин - начальный износ; Икр - критический износ. За период приработки (начального изнашивания) I осуществляется макро- и микрогеометрическая приработка поверхностей трения деталей и стабилизация показателей технического состояния агрегата. Для большинства современных автомобилей полная приработка по пробегу автомобиля составляет 3-3,5% от их ресурса до КР или списания. За период стабильного (нормального) изнашивания II происходит умеренно-ускоряющееся или постепенное изнашивание поверхностей деталей. Этот период называют еще эксплуатационным или рабочим периодом, в течение его автомобиль выполняет заданную работу при относительно стабильных технических характеристиках и нормах ТЭА. Период по пробегу составляет до 95% от ресурса КЭ автомобиля до КР или списания.

Рис.

2.1. Диаграмма изнашивания деталей

автомобилей

После

начала периода предельного

изнашивания III наблюдается

прогрессирующее или катастрофическое

изнашивание. Оно происходит после

наступления предельного состояния КЭ

автомобиля. Эксплуатация изделия в этот

период крайне нежелательна в силу не

только резкого возрастания изнашивания

поверхностей деталей, но и по соображениям

потери эффективности работы, безопасности

и экологичности и экономичности.

Пример

- предельное состояние автомобильного

двигателя. Резко увеличивается расход

топлива и особенно моторного масла -

эксплуатация неэффективна. Резко

увеличивается токсичность отработавших

газов – эксплуатация небезопасна. К

тому же в любое время из-за низкого

давления в смазочной системе может

произойти "заклинивание" двигателя.

После так называемого критического

износа эксплуатация агрегата, в который

входит данная деталь, должна быть

прекращена.

Рис.

2.1. Диаграмма изнашивания деталей

автомобилей

После

начала периода предельного

изнашивания III наблюдается

прогрессирующее или катастрофическое

изнашивание. Оно происходит после

наступления предельного состояния КЭ

автомобиля. Эксплуатация изделия в этот

период крайне нежелательна в силу не

только резкого возрастания изнашивания

поверхностей деталей, но и по соображениям

потери эффективности работы, безопасности

и экологичности и экономичности.

Пример

- предельное состояние автомобильного

двигателя. Резко увеличивается расход

топлива и особенно моторного масла -

эксплуатация неэффективна. Резко

увеличивается токсичность отработавших

газов – эксплуатация небезопасна. К

тому же в любое время из-за низкого

давления в смазочной системе может

произойти "заклинивание" двигателя.

После так называемого критического

износа эксплуатация агрегата, в который

входит данная деталь, должна быть

прекращена.

Изнашивание при пластическом деформировании сопровождается изменением макрогеометрических размеров детали без потери массы под действием передаваемой нагрузки и под влиянием сил трения, что сопровождается перемещением металлов в сторону скольжения. По пластическому механизму происходит изнашивание резьбовых соединений, вкладышей подшипников скольжения, различных втулок и т.д. Изнашивание при хрупком разрушении заключается в том, что поверхностный слой трущихся деталей в результате трения и деформирования (чаще многоциклового) подвергается интенсивному наклепу, становится хрупким и разрушается. Этот вид изнашивания первоначально происходит по механизму предыдущего вида изнашивания, но характерен более высокими нагрузками в контакте трения, что и приводит к образованию наклепа и последующему разрушению поверхностей деталей уже с потерей массы. Самый характерный пример – изнашивание беговых дорожек подшипников качения. Усталостное изнашивание (“питтинг”) заключается в образовании на поверхности трения усталостных трещин под действием повторных знакопеременных сил. Впоследствии микротрещины растут и выкрашиваются. При этом росту трещин и выкрашиванию в них материалов способствует смазка, работающая по механизму расклинивания. Этот вид изнашивания наиболее характерен для трущихся поверхностей газораспределительного механизма (ГРМ), зубчатых передач и т.д. 2. Молекулярно-механическое изнашивание происходит в результате молекулярного взаимодействия трущихся поверхностей. Часто наблюдается при недостатке смазки, больших нагрузках, температурах и скоростях скольжения. Изнашивание схватыванием (схватывание первого рода). Заключается в микросваривании участков трущихся поверхностей, после последующего их взаимного перемещения возникшая связь разрушается. Адгезионное (тепловое) изнашивание (схватывание второго рода). Первые этапы идентичны предыдущему виду изнашивания, а далее схватывание контактирующих поверхностей разъединяется не в месте сваривания, а происходит с переносом части одного металла на поверхность другого (адгезия металла). При более жестких условиях трения трущиеся сварившиеся металлы вообще могут не разъединиться, что приводит к заклиниванию или полной потере подвижности контактирующих деталей. Результаты этого вида изнашивания легко наблюдать, например, на шейках коленчатого вала, зеркале цилиндра и т.д. Часто заклинивают поршни в двигателях, коленчатые валы и пр. Натир - участок поверхности трения, отличающийся по цвету от прилегающих участков и испытывающий наибольшее давление. Натир бывает светлым (результат сглаживания микронеровностей поверхности или образования мельчайших рисок в направлении скольжения) и темного цвета (результат местных повышенных температур и образования окисных пленок). Натиры могут образовываться при любом виде изнашивания. Задир – наиболее яркая форма проявления схватывания. Образуются широкие и глубокие борозды с неровными краями, иногда слившиеся; присутствую крупные наросты; возможно оплавление поверхности, см. рис. 2.4. В результате может произойти полное заклинивание деталей.

Водородное изнашивание. Водородный износ наблюдают в резьбовых соединениях, золотниковых и плунжерных парах, тормозных дисках и других узлах трения. Водород в парах трения образуется в атомарной форме при электрохимико-термическом разложении воды, смазок, пластмасс. Такой водород по микродефектам материала диффундирует в поверхностный слой. При этом металлические связи заменяются слабыми водородными, а материал охрупчивается. Водородное изнашивание впервые было открыто и исследовано российскими трибологами Гаркуновым Д.Н. и Поляковым А.А. 3. Коррозионно-механическое изнашивание. Это механическое изнашивание, усиленное явлениями коррозии. Окислительное изнашивание. Под действием химически агрессивных сред (вода, неорганические и органические кислоты) на трущихся поверхностях образуются оксиды металлов. Износостойкость оксидов существенно ниже износостойкости основных металлов. После выработки оксидов металлы оголяются и опять окисляются. В результате общий износ поверхностей деталей интенсифицируется. Данный вид изнашивания наблюдается на всех трущихся поверхностях деталей автомобиля, контактирующих с агрессивными средами – детали ЦПГ двигателя, шарниры систем автомобиля и т.д. Фреттинг-коррозионное изнашивание характерно для поверхностей трущихся деталей, подверженных, помимо окисления, вибрациям, т.е. колебаниям с высокой частотой и малой амплитудой, см. рис. 2.5.

4. Эрозионное изнашивание заключается в вырывании частиц материалов деталей с поверхностей, омываемых газами с высокой температурой и скоростью. Примеры – поверхности деталей камер сгорания двигателей (в первую очередь поршней и головок цилиндров), поверхности выпускных клапанов. ^ Электроэрозионное изнашивание является подвидом эрозионного изнашивания. Заключается в вырывании частиц металлов с поверхностей в результате воздействия дуги электрического разряда. Примеры – в контактах системы зажигания. 5. Кавитационное изнашивание происходит при омывании твердого тела жидкостью. Обусловлено местными изменениями давлений и температур. Например, в двигателях этому виду изнашивания подвержены внешние поверхности мокрых гильз цилиндров, лопастей водяного насоса и т.д. Вибрационная кавитация. Вибрационную кавитацию могут вызвать звуковые колебания, особенно ультразвуковые. Звуковые волны ускоряют окислительно-восстановительные реакции, вызывают внутримолекулярные перегруппировки веществ, усиливают диспергирование, ускоряют процессы мойки и обезжиривания поверхностей и вызывают коагуляцию мелких частиц. Вибрационная кавитация проявляется в двигателях внутреннего сгорания, особенно на наружных поверхностях гильз в результате их колебаний от ударов поршня. Износ от кавитации наружной стенки гильзы может быть в 3 - 4 раза больше, чем износ внутренней поверхности.

Классификация деталей

С точки зрения конструктора, деталь — это элемент конструкции, безупречно выполняющий свое функциональное (служебное) назначение в условиях эксплуатации. Например, карданный вал автомобиля с классической компоновкой должен передавать крутящий момент от коробки передач главной передаче и при подъеме в гору с максимальной нагрузкой, и при максимальной скорости движения по трассе, и при движении по неровностям, и при любых других режимах. При этом он не должен вызывать дополнительного шума и вибраций автомобиля, при его работе не должно быть больших потерь мощности, не должна появляться неравномерность скорости вращения валов главной передачи при равномерной работе двигателя и т.д. С точки зрения технолога, та же деталь является предметом производства, которую нужно изготовить за возможно короткий срок и с минимальными затратами. Технолог должен решить, каким методом получить заготовку, какие операции обработки резанием и в каком порядке применять, чтобы обеспечить заданную конструктором точность размеров и формы, чистоту поверхности, твердость поверхности и сердцевины, какой контроль предусмотреть, чтобы обеспечить технические требования, заданные конструктором на чертеже, в процессе изготовления всей партии деталей и т.д. В частности, чтобы обеспечить динамическую уравновешенность карданного вала, технолог должен либо обеспечить высокую точность его изготовления, либо предусмотреть операции по статической и динамической балансировке вала. Из приведенного примера видно, что классификацию деталей проводят с учетом конструкторских и технологических требований по следующим четырем признакам: • функционально-геометрическому; • размерному; • точностному; • применяемому материалу. Геометрическая форма детали предопределяется ее функцией и вместе с габаритными размерами, показателями точности, материалом и его твердостью, в свою очередь, определяет технологию ее изготовления для конкретного типа производства. В основу иерархической системы конструкторско-технологической классификации, представленной на рис. 2.2, положена и геометрическая форма, и служебное назначение (функция) детали, тесно связанные между собой. На следующих уровнях классификации форма деталей уточняется. Например, подкласс валы делится на группы: ступенчатые валы, шпиндели, валы-шестерни, ходовые винты, валы-червяки и кулачковые валы. Затем, в зависимости от наличия осевых и радиальных отверстий, шпоночных пазов, шлицевых поверхностей, резьбы и комбинаций указанных функциональных поверхностей, каждая группа делится на подгруппы и т.д. По второму признаку (габаритным размерам) все детали подразделяются на четыре группы: • мелкие (с максимальным размером до 100...200 мм); • средние (до 100...500 мм); • крупные (до 400... 1000 мм); • особо крупные (более 800 мм). Границы между группами условны и нечетки. В некоторых случаях технологи-производственники предпочитают относить деталь к той или иной габаритной группе по ее массе. По третьему признаку (наиболее высокому квалитету точности, установленному хотя бы на один размер детали) все детали также делятся на четыре группы: • высокоточные (4-й и 5-й квалитеты); • точные (6-й и 7-й квалитеты); • средней точности (8—10-й квалитеты); • неточные (11 —14-й квалитеты). По четвертому признаку (применяемому материалу) детали разделены на семь групп: • стали конструкционные; • стали легированные; • чугуны; • алюминиевые сплавы; • медные сплавы; • пластмассы; • прочие материалы. Механические свойства и обрабатываемость резанием заготовок из стали существенно изменяются при их термической обработке. Поэтому в первой и второй группах выделяются следующие подгруппы заготовок: из стали в состоянии поставки, из улучшаемой стали, из цементируемой стали и из закаливаемой стали. Множество деталей становится системой (функциональной единицей и (или) машиной), когда между ними путем осуществления различных соединений устанавливаются размерные связи. Следует отметить, что в автотракторостроении используется такое многообразие деталей и оно так часто обновляется и дополняется, что провести полную классификацию деталей практически невозможно. Каждый завод и фирма поэтому чаще всего классифицирует детали по служебной принадлежности: детали тормозной системы, детали коробки передач, детали подвески и т.д. |

Классификация отказов автомобиля

Отказы и неисправности автомобиля можно классифицировать по различным признакам в зависимости от поставленной задачи.

По источнику возникновения отказы автомобиля можно разделить на конструктивные, технологические, эксплуатационные и износовые.

Конструктивные отказы связаны с несовершенством конструкции автомобиля - неудачно выбрана конструктивная схема автомобиля и его агрегатов, не известны условия эксплуатации, плохо защищены детали от попадания абразивов, влаги и т. д.

Технологические отказы возникают вследствие неправильно назначенной технологии. изготовления детали, некачественного материала, низкой культуры производства и т. д.

Эксплуатационные отказы - следствие неправильной эксплуатации автомобиля или его элементов, нарушения режимов ТО и других факторов. Естественное изнашивание и старение металлов или других материалов вызывают износовые отказы.

По характеру процесса отказы автомобиля делят на постепенные и внезапные. Отказ, которому предшествует постепенное изменение какого-либо параметра или свойства, называют постепенным (например, поломка коренного листа рессоры в результате накопления усталостных повреждений), а отказ, возникновение которого практически возможно в любой период эксплуатации (зависит только от случайных факторов) -- внезапным (например, прокол шины).

Многие внезапные отказы являются таковыми лишь по форме возникновения, и их прогнозирование зависит от уровня знаний специалиста, контрольно-диагностических средств и экономической целесообразности их применения.

Поэтому в группе внезапных отказов целесообразно выделить подгруппу условно-внезапных отказов, возникающих в результате такого постепенного изменения параметров технического состояния, которое в данный период изучено недостаточно и не может быть зафиксировано существующими приборами и методами. К этой группе относятся также неисправности и отказы, которые в процессе эксплуатации фиксировать нецелесообразно по экономическим причинам. Установлено, что около половины отказов относятся к постепенным, из которых 60--65 % непосредственно зависят от регулярности и качества ТО. Количество условно-внезапных отказов составляет около 20 %. Группа условно-внезапных отказов -- это резерв профилактических воздействий, все шире применяемых по мере совершенствования конструкции автомобилей и использования, эффективных контрольно- диагностических средств.

Процесс технической подготовки автомобилей следует рассматривать как единую систему, состоящую из технической подсистемы (автомобиль), операторов (водители) и исполнителей работ (ремонтно-профилактические рабочие, механики, мастера). Это позволит овладеть методами повышения качества ремонтно-профилактических работ, выполнить анализ трудовых процессов профилактики и ремонта автомобилей, учесть эксплуатационно-технические характеристики техники и психофизиологические особенности исполнителей работ, улучшить эффективность использования автомобилей и повысить безопасность дорожного движения.