- •Суздаль, 2013

- •1. Содержание курсового проекта

- •2. Методика выполнения разделов курсового проекта

- •1.Расчетно-организационная часть

- •1.1 Характеристика детали

- •1.2. Технические требования на дефектацию детали

- •1.3. Дефекты детали и причины их возникновения

- •1.4. Технические требованияк отремонтированной детали

- •1.5. Расчет размера партии деталей

- •2. Технологическая часть

- •2.1. Маршрут ремонта

- •2.2. Выбор рационального способа восстановления детали

- •2.3. Технологические схемы устранения каждого дефекта

- •2.4 Расчет норм времени

- •2.5Планирование оборудования и рабочих мест на участке

- •3. Экономическая часть

- •Приложения

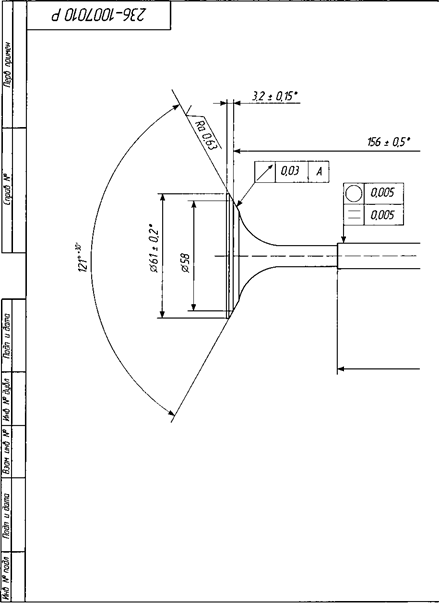

1.2. Технические требования на дефектацию детали

Исходным документом для разработки технологического процесса восстановления детали является «Карта технических требований на дефектацию детали», в которой приводятся следующие данные: общие сведения о детали, перечень возможных ее дефектов, способы выявления дефектов, размеры по рабочему чертежу и допустимые без ремонта размеры детали, рекомендуемые способы устранения дефектов. Карта технических требований на дефектацию детали оформляется в соответствии с ГОСТ 2.602-95.

Пример:

Таблица 4 — Карта технических требований на дефектацию детали

Наименование детали (сборочной единицы) вилка скользящая карданного шарнира |

||||||

ЭСКИЗ ДЕТАЛИ |

Номер детали (сборочной единицы): 130-22020048 |

|||||

Материал: Сталь 45 ГОСТ 1050-88 |

||||||

Твердость: Закаленного слоя 42….56 HRC Незакаленных поверхностей 207….241 НВ |

||||||

Позиция на эскизе

|

Возможный дефект

|

Способ установления дефекта и средства контроля |

Размер, мм |

Заключение |

||

По рабочему чертежу |

Допустимый без ремонта |

|||||

1 |

Срез, смятие шлицев |

Визуальный осмотр |

- |

- |

Браковать |

|

2 |

Износ отверстий под подшипники |

Пробка 39.05 или нутромер индикаторный НИ 18-50 ГОСТ868-82 |

39 |

39,05 |

Ремонтировать. Наплавка вибродуговая. Постановка втулок |

|

3 |

Износ направляющей шейки |

Скоба 53.90 или микрометр гладкий МИ 50-75 ГОСТ 6507-90 |

54 |

53.92 |

Ремонтировать. Наплавка вибродуговая. Наплавка в среде углекислого газа. Наплавка в среде флюса. |

|

Для полного представления о дефектах детали, точности восстанавливаемых поверхностей, а также определения способов восстановления выполняется ремонтный чертеж (см. пример). Его помещают в приложение пояснительной записки.

1.3. Дефекты детали и причины их возникновения

В этом пункте курсового проекта требуется описать условия работы детали в узле (агрегате), указав вид трения, характер действующих нагрузок (постоянные, знакопеременные, ударные, вибрационные), характер деформаций (растяжение, изгиб, сжатие, кручение), характер износа (равномерный, неравномерный, односторонний и пр.), возможные структурные изменения, агрессивность среды, температурный режим и т.д., а также проанализировать причины возникновения дефектов (пример).

Пример: Гильза цилиндра является ответственной деталью двигателя. В процессе эксплуатации она испытывает трение, высокие давления и температуры, в результате чего изменяются ее форма и размеры.

Дефект 1 — задиры и износ рабочей поверхности гильзы — является следствием трения между поршнем и гильзой. Причем наибольший износ рабочей поверхности гильзы происходит в верхней ее части, где при сгорании топлива резко повышаются температура и давление газов. Газы проникают под поршневые кольца и повышают их давление на поверхность гильзы, а значит, вызывают повышенный износ ее зеркала.

Под действием высокой температуры ухудшаются условия смазки верхней части гильзы, так как происходит разжижение масляной пленки. Кроме этого смазка частично смывается рабочей смесью. Такой неравномерный износ диаметра рабочей поверхности гильзы по высоте называется конусообразностью.

Причиной появления овальности рабочей поверхности гильзы является неравномерное давление поршня на стенки гильзы. В плоскости, перпендикулярной оси поршневого пальца, это давление больше, поэтому и износ гильзы больше.

Дефект 2 — ...