- •Электромагнитный привод тормозного устройства электроприводов

- •Введение

- •Задача, объем и содержание проекта.

- •Предварительный расчет размеров магнитной системы

- •2.1. Расчет площади полюсного наконечника

- •2.1. Выбор материала магнитной системы.

- •2.2. Выбор магнитной индукции

- •2.3. Расчет радиуса полюсного наконечника.

- •2.4. Системы предпочтительных чисел

- •2.5. Расчет радиуса центрального стержня магнитопровода.

- •2.6. Расчет толщины полюсного наконечника

- •2.7. Определение размеров обмотки

- •2.8. Выбор коэффициента заполнения обмотки

- •2.9. Определение размеров сторон сечения обмотки.

- •10. Расчет толщины якоря.

- •2.11. Определение размеров окна сердечника.

- •2.12. Расчет наружного радиуса сердечника.

- •2.13. Расчет толщины основания (ярма) сердечника.

- •3. Построение геометрической модели магнитной системы электромагнита.

- •4. Работа в программе elcut

- •4.1. Создание новой задачи

- •4.2. Задание геометрии задачи

- •4.3. Присвоение меток геометрическим объектам

- •4.4. Дискретизация области занятой полем

- •4.5. Задание свойств материалов и граничных условий

- •4.6. Запуск процесса решения задачи

- •4.7. Анализ результатов решения

- •4.8. Построение статической тяговой характеристики

- •5. Проектирование и расчет обмотки электромагнита

- •Тепловой расчет обмотки

- •6. Расчет расхода основных материалов

- •7. Расчет крепления электромагнита

6. Расчет расхода основных материалов

Основными материалами в конструкции электромагнита являются медь обмотки и сталь сердечника.

Масса меди обмотки

![]() ,

,

где

![]() -

плотность меди;

-

плотность меди;

![]() -

объем меди обмотки;

-

объем меди обмотки;

![]() -

площадь сечения обмоточного провода;

-

площадь сечения обмоточного провода;

![]() -

длина среднего витка обмотки;

-

длина среднего витка обмотки;

- число витков обмотки.

Масса стали сердечника

![]() ,

,

где

![]() -

плотность стали;

-

плотность стали;

![]() -

объем стали сердечника;

-

объем стали сердечника;

Объем стали можно вычислить как разность габаритного объема сердечника и объема полости занятой обмоткой.

![]() .

.

Размеры в последней формуле взяты по рис.7.

Отношение массы меди к массе стали характеризует уровень проработки конструкции электромагнита.

![]() .

.

7. Расчет крепления электромагнита

Приводной электромагнит устанавливается на рычаге тормоза и закрепляется винтами, так как показано на рис.7.1. Число винтов, 2 или 4, зависит от силы тяги и массы электромагнита.

Усилие затяжки винтов определяется из условия плотности стыка между тормозным рычагом и корпусом электромагнита. Условие плотности стыка является необходимым условием прочности резьбового соединения при переменных нагрузках. Если напряжение затяжки винта будет меньше напряжения в винте под действием внешней силы, то произойдет раскрытие стыка. Для получения надлежащего запаса плотности стыка напряжение затяжки определяется из условия

![]() ,

,

где

![]() -

коэффициент затяжки;

-

коэффициент затяжки;

![]() -

напряжение в винте, соответствующее

максимальному значению внешней силы.

-

напряжение в винте, соответствующее

максимальному значению внешней силы.

Коэффициент

по условию плотности стыка выбирают

обычно равным 1.25

![]() 2

для постоянных нагрузок и 2.5

4

переменных нагрузок [5,6].

2

для постоянных нагрузок и 2.5

4

переменных нагрузок [5,6].

Рис. 7.1. Схема действия сил на электромагнит

Усилие

в момент затяжки может быть определено

из уравнений равновесия сил [4]. Сумма

проекций сил на ось

![]() (при

четырех винтах)

(при

четырех винтах)

![]() . (56)

. (56)

Сумма моментов сил относительно начала координат

![]() , (57)

, (57)

где

![]() -

сила трения в стыке;

-

сила трения в стыке;

![]() -

масса электромагнита;

-

масса электромагнита;

![]() -

ускорение силы тяжести на Земле;

-

ускорение силы тяжести на Земле;

![]() -

усилие затяжки верхнего винта;

-

усилие затяжки верхнего винта;

![]() -

усилие затяжки нижнего винта;

-

усилие затяжки нижнего винта;

![]() -

коэффициент трения на поверхности

стыка;

-

коэффициент трения на поверхности

стыка;

![]() -

координата центра тяжести электромагнита;

-

координата центра тяжести электромагнита;

![]() -

шаг расположения винта по вертикали

(по оси

).

-

шаг расположения винта по вертикали

(по оси

).

Совместное решение (53) и (54) дает

![]() ,

,

![]() .

.

Усилие затяжки верхнего винта больше чем нижнего.

Если принять, что сила пружины тормоза равномерно распределяется между винтами, то напряжение верхнего винта

, (58)

, (58)

где

![]() -

наибольшее значение силы тяги

электромагнита, полученное из статической

тяговой характеристики при минимальном

воздушном зазоре.

-

наибольшее значение силы тяги

электромагнита, полученное из статической

тяговой характеристики при минимальном

воздушном зазоре.

![]() -

внутренний диаметр резьбы винта.

-

внутренний диаметр резьбы винта.

Внутренний

диаметр резьбы винта может быть определен

из формулы (58) при допустимой величине

напряжения [![]() ].

].

![]() . (59)

. (59)

Величина допускаемого напряжения в долях от предела текучести дана в табл.П5.2 приложения 5. По рассчитанной величине и табл.П5.1 приложения 5 определяется ближайший больший наружный диаметр стандартного винта с метрической резьбой.

Основными конструктивными параметрами, определяющими прочность витков резьбы, являются величина

![]()

и относительная высота гайки

![]() ,

,

где - наружный диаметр винта;

![]() -

шаг резьбы.

-

шаг резьбы.

Роль гайки в данном случае выполняет отверстие с резьбой в корпусе электромагнита.

Результаты экспериментальных исследований прочности витков резьбы показывают, что с уменьшением и с увеличением (т. е. для измельченных резьб) опасность разрушения вследствие среза витков возрастает. Проверка прочности витков резьбы на срез необходима при малом числе витков и при существенной разнице в прочности материала винта и гайки.

Усилие, вызывающее срез витков, определяется: для резьбы винта

![]() ;

;

для резьбы гайки

![]() ,

,

где

![]() -

коэффициент полноты резьбы (отношение

длины основания витка к шагу); для

метрической резьбы

-

коэффициент полноты резьбы (отношение

длины основания витка к шагу); для

метрической резьбы

![]() ,

для прямоугольной -

,

для прямоугольной -

![]() ,

для трапецеидальной -

,

для трапецеидальной -

![]() ;

;

![]() -

безразмерный коэффициент, учитывающий

неравномерность распределения нагрузки

по виткам. Можно принимать

-

безразмерный коэффициент, учитывающий

неравномерность распределения нагрузки

по виткам. Можно принимать

![]() ;

;

![]() -

предел прочности материала винта на

срез;

-

предел прочности материала винта на

срез;

![]() -

предел прочности материала гайки на

срез (обычно предел прочности на срез

принимают равным 0.6 соответствующего

предела прочности на растяжение).

-

предел прочности материала гайки на

срез (обычно предел прочности на срез

принимают равным 0.6 соответствующего

предела прочности на растяжение).

Для обеспечения равной прочности винта и витков резьбы гайки

![]() , (60)

, (60)

где

![]() -

предел прочности нарезанного стержня

при растяжении.

-

предел прочности нарезанного стержня

при растяжении.

Из выражения (60) находим

,

,

где

![]() -

высота гайки из условия равной прочности

стержня винта и витков резьбы гайки.

-

высота гайки из условия равной прочности

стержня винта и витков резьбы гайки.

Очевидно, должно быть

![]() .

.

При затяжке резьбовых соединений винт (болт) скручивается моментом

![]() ,

,

где

![]() -

усилие затяжки;

-

усилие затяжки;

![]() -

средний диаметр резьбы;

-

средний диаметр резьбы;

![]() -

коэффициент трения в резьбе;

-

коэффициент трения в резьбе;

;

;

![]() -

угол профиля резьбы (для метрической

резьбы

-

угол профиля резьбы (для метрической

резьбы

![]() ;

;

![]() -

коэффициент трения материала гайки по

материалу винта (болта). Значения

коэффициента трения

приведены в табл. П5.3 (приложение 5).

-

коэффициент трения материала гайки по

материалу винта (болта). Значения

коэффициента трения

приведены в табл. П5.3 (приложение 5).

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Сахаров П.В. Проектирование электрических аппаратов. – М.: Энергия 1971.

Любчик М.А. Силовые электромагниты аппаратов и устройств автоматики постоянного тока. – М.: Энергия. 1968.

Белоруссов Н.И. Электрические кабели, провода и шнуры: Справочник/ Н.И. Белоруссов, А.Е. Саакян, А.И. Яковлева% Под ред. Н.И. Белоруссова. – 5-е из. перераб. и доп. _ М.: Энергоатомиздат, 1988.

Тарг С.М. Краткий курс теоретической механики: учеб. для втузов/ С.М. Тарг. – Изд. 16-е, стер. – М.: Высш. шк., 2006.

Соколов С.А. Металлические конструкции подъемно-транспортных машин. – СПб.: Политехника 2005.

6. Биргер И.А., Шорр Б.Ф., Шнейдерсон Р.М. Расчет на прочность деталей машин. – М.: Машгиз 1959.

7. Ланцош К. Практические методы прикладного анализа. Справочное пособие. – М.: Государственное издательство физико-математической литературы. 1961.

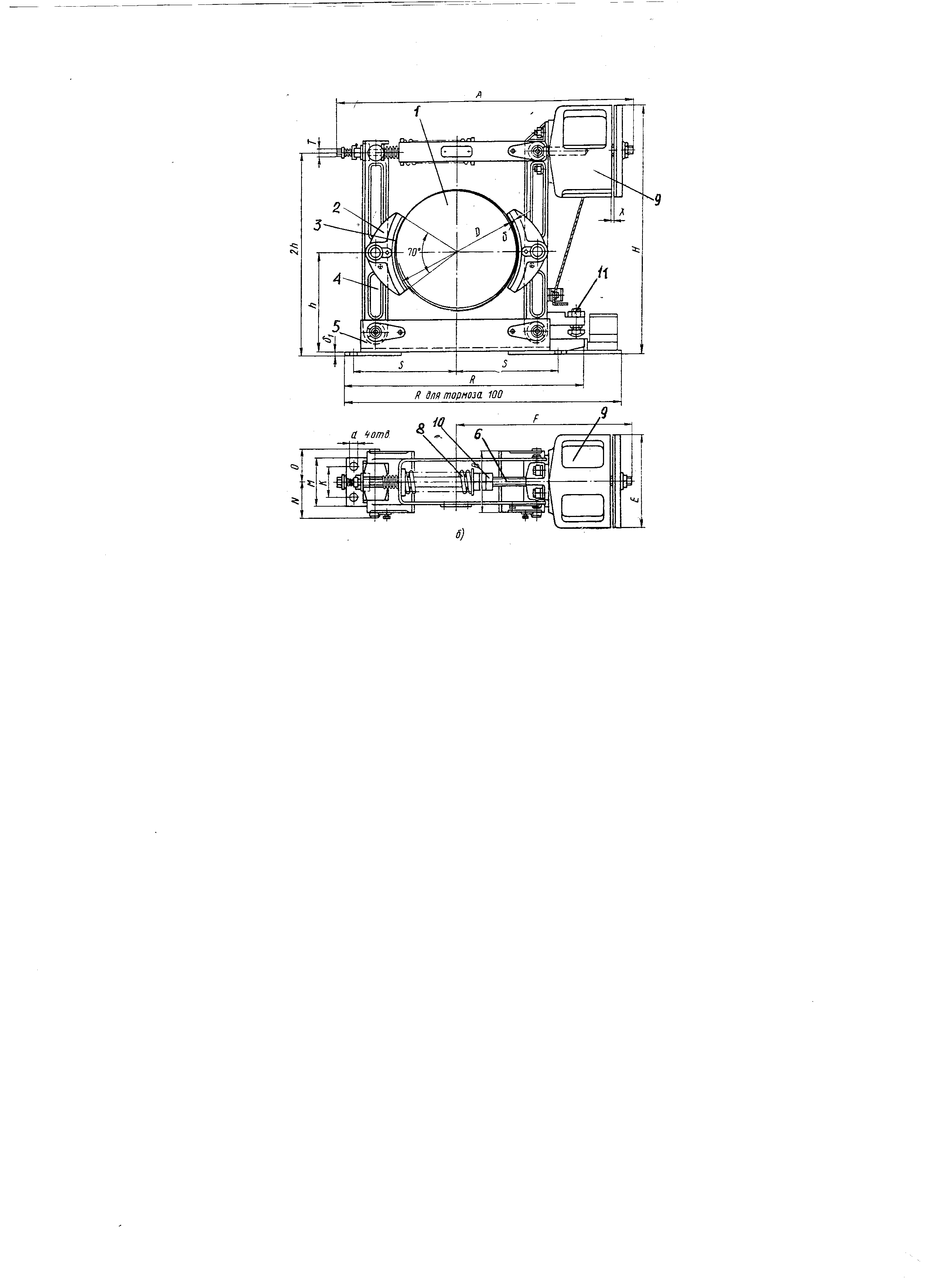

ПРИЛОЖЕНИЕ А. Колодочный тормоз

Рис. А.1. Колодочный тормоз с электромагнитным приводом;

1 – тормозной шкив; 2 – тормозные колодки с фрикционными накладками 3; 4 – тормозной рычаг; 5 – основание тормоза; 6 – тяга, стягивающая тормозные рычаги; 8 - тормозная пружина; 9 – электромагнитный привод; 10 – гайка, регулирующая тормозное усилие; 11 – винт для регулировки отхода колодок от тормозного шкива.

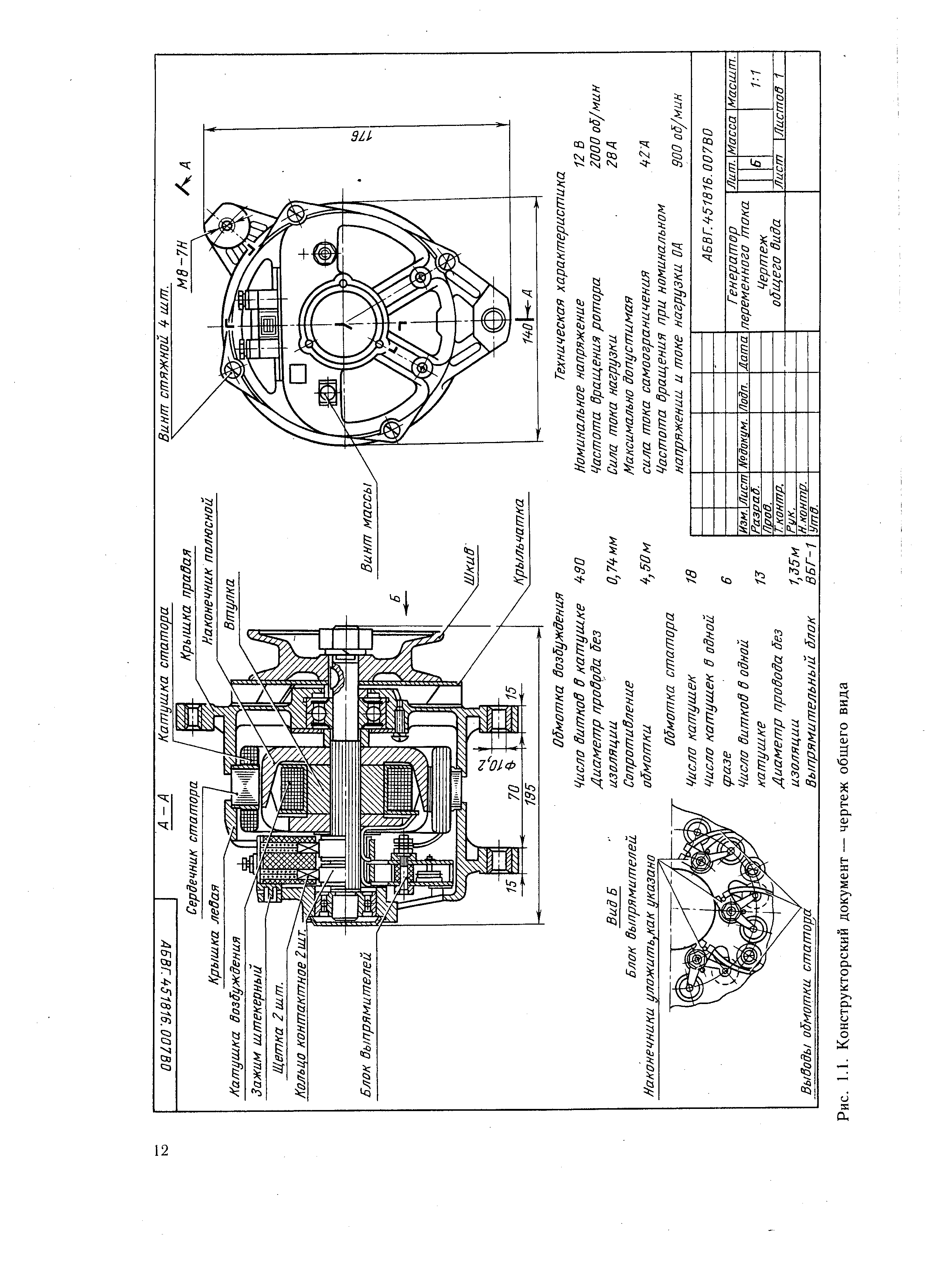

ПРИЛОЖЕНИЕ Б. Чертеж общего вида

ПРИЛОЖЕНИЕ В. Магнитные материалы

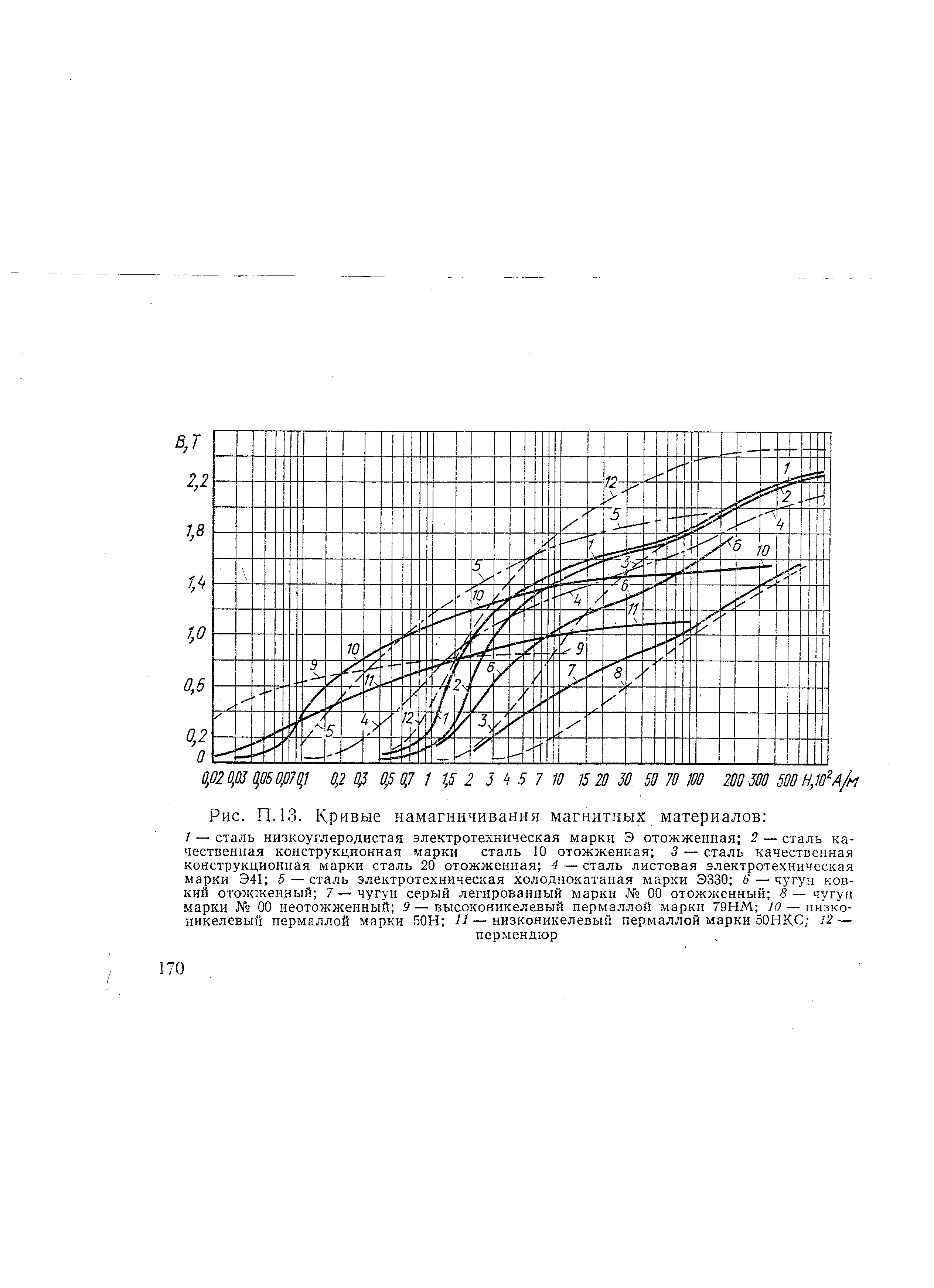

Рис. В.1. Кривые намагничивания магнитных материалов:

1 – сталь низкоуглеродистая электротехническая марки Э отожженная; 2 – сталь качественная конструкционная марки сталь 10 отожженная; 3 – сталь качественная конструкционная марки сталь 20 отожженная; 4 – сталь листовая электротехническая марки Э41; 5 – сталь электротехническая холоднокатаная марки Э330; 6 – чугун ковкий отожженный; 7 – чугун серый легированный марки № 00 отожженный; 8 – чугун марки № 00 не отожженный; 9 – высоконикелевый пермаллой 79НМ; 10 – низконикелевый пермаллой марки 50Н; 11 – низконикелевый пермаллой марки 50НКС; 12 - пермендюр

ПРИЛОЖЕНИЕ Г.

Таблица Г.1 – Механические свойства некоторых сталей

Марка |

Предел прочности МПа |

Предел текучести МПа |

Сталь обыкновенного качества |

|

|

Ст 3; ВСт3; БСт3 |

380 - 500 |

250 |

Ст5; ВСт5 |

450 - 590 |

290 |

Сталь углеродистая качественная |

|

|

08 |

323 |

196 |

10 |

333 |

206 |

15 |

372 |

225 |

20 |

412 |

245 |

40 |

568 |

333 |

45 |

598 |

353 |

Легированные стали |

|

|

40Х |

980 |

786 |

18ХГ |

884 |

735 |

Таблица Г.2 – Удельная теплопроводность материалов

Материал |

Плотность кг/м3 |

Удельная теплоемкость дж/кг · °С · 10-3 |

Удельная теплопроводность, Вт/ м · °С |

Алюминий |

2.7 |

0.92 |

175 - 210 |

Медь электротехническая |

8.9 |

0.39 |

300 - 400 |

Латунь |

8.6 – 8.7 |

0.38 |

75 - 115 |

Сталь |

7.8 |

0.43 – 0.51 |

40 - 53 |

Чугун |

7 – 7.2 |

- |

60 |

Гетинакс, текстолит |

1.3 – 1.4 |

1.25 – 1.65 |

0.17 – 0.22 |

Битум |

1.1 – 1.3 |

0.22 – 0.5 |

0.65 |

Лак пропиточный |

1.2 |

1.4 – 1.5 |

0.20 – 0.25 |

Кварц-битумный |

1.4 |

- |

0.68 – 0.67 |

Воздух при 60 - 100°С |

0.0012 |

1.02 |

0.03 – 0.06 |

Воздух в виде тонкой прослойки |

0.0012 |

1.05 |

0.02 – 0.025 |

Бумага не пропитанная |

- |

- |

0.1 – 0.12 |

Бумага бакелизированная |

- |

- |

0.17 |

Лакоткань |

1.1 – 1.25 |

1.8 |

0.18 – 0.23 |

Прессшпан |

0.90 – 1.15 |

- |

0.22 – 0.26 |

Резина твердая |

1.2 |

1.38 |

0.16 |

ПРИЛОЖЕНИЕ Д

Таблица Д.1 – Круглые обмоточные провода с эмалевой изоляцией

-

Марка

Диаметр мм

ПЭВ-1

0.03 – 2.50

ПЭВ-2

0.02 – 2.50

ПЭВТЛ-1 и 2

0.02 – 1.60

ПЭТВ

0.06 – 2.50

ПЭВТА

0.14 – 2.50

ПНЭТ

0.03 – 2.50

Таблица Д.2 – Прямоугольные обмоточные провода с эмалевой изоляцией

-

Марка

Размеры сторон мм

ПНЭТП

(0.5 – 1.9)(2.12 – 4.0)

ПЭВП

(0.5 – 2.8)(2.12 – 6.0)

ПЭТВП

(0.8 – 3.55)(2.0 – 12.5)

ПЭТП-155

(0.8 – 2.0)(2.0 – 5.6)

ПЭТП 200

(0.8 – 2.0)(2.0 – 5.6)

Таблица Д.3 – Обмоточные провода с эмалево-волокнистой изоляцией

Марка |

Диаметр мм |

Размеры сторон мм |

ПЭШО |

0.05 – 1.56 |

|

ПЭЛО |

0.2 – 1.32 |

|

ПЭБО |

0.38 – 2.12 |

|

ПЭТВЛО |

0.1 – 1.32 |

|

ПЭТВБД |

0.69; 0.71; 0.93; 2.12 |

|

ПЭЛШКО |

0.10 – 1.56 |

|

ПЭЛШКД |

0.75 – 1.45 |

|

ПЭМВ, ПЭМВО |

|

(3.8 – 5.9)(4.4 – 12.5) |

ПЭЛВО |

|

(3.8 – 5.9)(4.4 – 6.0) |

Таблица Д.4 – Обмоточные провода с волокнистой изоляцией

Марка |

Диаметр мм |

Размеры сторон мм |

ПБ |

1.18 – 5.2 |

(1.0 – 5.6)(3.0 – 19.5) |

ПБД |

0.355 – 5.30 |

(0.9 – 5.6)(2.12 – 15.0) |

ПСД |

1.0 – 5.0 |

(0.9 – 5.6)(2.12 – 12.5) |

ПСДТ |

0.315 – 2.12 |

(0.8 – 3.75)(2.12 – 8.0) |

ПСДК, ПСДКТ |

0.315 – 2.12 |

(0.8 – 3.75)(2.12 – 8.0) |

Таблица Д.5 – Гибкие прямоугольные провода марок ПВОО, ПВДО

Сечение токопроводящей жилы мм2 мм |

Номинальные размеры жилы ab мм |

Минимальное число проволок |

Электрич. сопротивление жилы на дл. 1м 10-3 Ом |

Максимальные размеры провода АВ мм |

|

ПВОО |

ПВДО |

||||

13.4 |

3.35.1 |

17 |

1.354 |

4.36.1 |

4.56.3 |

15.5 |

3.85.1 |

19 |

1.171 |

4.86.1 |

5.06.3 |

15.5 |

4.44.4 |

19 |

1.171 |

5.45.4 |

5.65.6 |

18.0 |

4.45.1 |

22 |

1.01 |

5.46.1 |

5.66.3 |

24.3 |

4.46.9 |

30 |

0.747 |

5.47.9 |

5.68.1 |

21 |

5.15.1 |

26 |

0.864 |

6.16.1 |

6.36.3 |

32.6 |

5.18.0 |

37 |

0.5568 |

6.19.0 |

6.39.2 |

44.0 |

5.110.8 |

56 |

0.4125 |

6.111.9 |

6.312.1 |

28.2 |

5.95.9 |

35 |

0.643 |

6.96.9 |

7.17.1 |

38 |

6.96.9 |

37 |

0.4777 |

7.97.9 |

8.18.1 |

51.2 |

6.99.3 |

61 |

0.3545 |

7.910.3 |

8.110.5 |

51.2 |

8.08.0 |

61 |

0.3545 |

9.09.0 |

9.29.2 |

69 |

8.010.8 |

61 |

0.263 |

9.011.9 |

9.212.1 |

80.0 |

8.012.5 |

91 |

0.227 |

9.013.6 |

9.213.8 |

ПРИЛОЖЕНИЕ Е

Таблица Е.1 – Соотношения наружного диаметра , шага резьбы , внутреннего диаметра и площади поперечного сечения для метрической резьбы

в мм |

в мм |

в мм |

в см2 |

в мм |

в мм |

в мм |

в см2 |

3 |

0.5 |

2.35 |

0.0434 |

10 |

1 1.5 |

8.701 8.051 |

0.594 0.509 |

4 |

0.7 |

3.091 |

0.0750 |

12 |

1 1.25 1.75 |

10.701 10.377 9.727 |

0.899 0.846 0.743 |

5 |

0.8 |

3.961 |

0.123 |

14 |

1 1.5 2 |

12.701 12.051 11.402 |

1.267 1.140 1.021 |

6 |

1 |

4.701 |

0.173 |

16 |

1 1.5 2 |

14.701 14.051 13.402 |

1.697 1.550 1.410 |

8 |

1 1.25 |

6.701 6.377 |

0.352 0.319 |

18 |

1 1.5 2.5 |

16.701 16.051 14.753 |

2.191 2.025 1.709 |

Таблица Е.2 –

Отношение

![]() для резьбовых соединений

для резьбовых соединений

Сталь |

Постоянная нагрузка |

Переменная нагрузка от 0 до max |

||

|

|

мм |

мм |

|

Углеродистая |

0.20 -0.25 |

0.25 – 0.40 |

0.08 – 0.12 |

0.12 |

Легированная |

0.15 – 0.20 |

0.20 – 0.30 |

00.10 – 0.15 |

0.15 |

Примечание:

|

||||

Таблица Е.3 – Определение коэффициента трения

Состояние контактных поверхностей резьбы |

Коэффициент трения |

Чисто обработанные поверхности, смазанные |

0,1 |

Грубо обработанные поверхности, смазанные |

0,2 |

Грубо обработанные поверхности, без смазки |

0,3 |