- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

Технічний прогрес у спиртовій промисловості визначає сьогодні такий науково-технічний напрям, який сприяє підвищенню якості спирту та зниженню його собівартості. Такий напрям характеризується дослідженнями і розробкою принципово нового способу розділення водно-спиртової суміші та виділення харчового і технічного спирту.

До нового способу розділення компонентів і їх концентрування належить мембранна технологія, яка в останні роки одержала широке розповсюдження в різних галузях харчової промисловості. У спиртовій та лікеро-горілчаній промисловості мембранна технологія використовується при водопідготовці, створенні газового середовища (в основному азотного) при збереженні сировини, аеруванні при культивуванні мікроорганізмів, концентруванні ферментних препаратів, очистці стічної води і т.д.

Дослідженнями процесів тепло-масообміну в мембранних напірних каналах молекулярних фільтрів та розробкою високоефективних технологій харчового і технічного спирту займаються як в Україні - проблемна науково-дослідна лабораторія Національного університету харчових технологій та Український науково-дослідний інститут спиртбіопрод - так і в інших країнах світу.

Метою роботи є:

наукове обгрунтування вирішення даної проблеми;

на основі результатів фундаментальних і прикладних досліджень розробка нової мембранної технології і сучасних методів розрахунку та прогнозування опти мальних режимів її експлуатації;

розробка технології регенерації мембран з метою їх багаторазового викорис тання (протитоки, температурні перепади, регснерувальні композиції та інші);

розробка нової технології і апаратури для розділення водно-спиртової суміші і впровадження її у виробництво.

де С, - концентрація компонента, який розглядається в початковій суміші, в %; С2 - концентрація цього компонента в пермеаті.

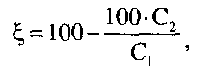

Мембранне розділення характеризується відокремленням відповідного компонента або компонентів суміші за допомогою напівпроникливої мембрани. У процесі такого відокремлення первинна суміш розділяється на концентрат і пермеат (фільтрат або ультрафільтрат). Концентрат створюють компоненти, які затримуються мембраною, а пермеат - компоненти, які проходять через мембрану. Здатність мембрани затримувати який-небудь компонент (компоненти) із суміші характеризують її селективність по відповідному компоненту (компонентах). Для мембранних процесів селективність (в %) мембран визначається формулою:

473

![]()

Рушійну силу переносу компонента через мембрану характеризує різниця таких показників: хімічних потенціалів концентрацій у суміші, яка розділяється; гідростатичних тисків до і після мембрани та електричних потенціалів.

Відповідно до технічних потенціалів існує декілька методів розділення сумішей за допомогою мембран: дифузійний, метод випарювання, метод діалізу, розділення електродіалізом, баромембранний метод та інші.

Дифузійний: метод розділення газів грунтується на різній проникності мембран для окремих компонентів, в основному газових сумішей (кисень, азот, діоксид вуглецю та інші). Проникність характеризується коефіцієнтами дифузії в матеріалі мембрани та парціальним тиском газу в середовищі, яке розділяється. Для розділення газів використовуються мембрани, які мають різну проникність для різних газів. Для системи О2 - N2- CO2 використовуються мембрани із натурального каучуку, полізопрена, полідиметил силоксана та інші.

При розділенні рідинної суміші через мембрану методом випарювання гаряча суміш спрямовується з однієї сторони напівпроникної мембрани і після проникнення одного із компонентів через капіляри, розмір яких залежить від розмірів молекул, компонент відводиться в потік або конденсується при вакуумуванні.

При розділенні розчинів і колоїдних систем методом діалізу враховується як різна проникність мембран, так і різна молекулярна маса компонентів. Метод діалізу широко використовується при очистці розчинів білків та інших високомолекуля-рних сполук (у тому числі і біологічно активних речовин) від розчинених солей через мембрану з нітроцелюлози.

Розділення речовин методом електродіалізу характеризується переносом через мембрану іонів відповідного компонента під дією різниці електричних потенціалів, що дозволяє ефективно демінералізувати розчини.

БаромембраннІ технологічні процеси включають у себе зворотній осмос, уль-трафільтрування та мікрофільтрування розчинів під тиском через напівпроникні мембрани, що пропускають розчинник І затримують розчинений у ньому компонент у вигляді іонів, колоїдних частинок або молекул.

При зворотному осмосі (діаметр пор в мембранах складає 0,5-5 нм) в процесі фільтрування суміші відділяються іони та недисоційовані молекули; при ультрафі-льтруванні (діаметр пор в мембранах складає 5-50 нм) відділяються високомолеку-лярні речовини та колоїди; при мікрофільтруванні (діаметр пор в мембранах складає 50-10000 нм, що відповідає 0,05-10 мкм) відділяються колоїдні частинки та мікроорганізми.

На ефективність фільтрування при зворотному осмосі суттєво впливає осмотичний тиск суміші, яка розділяється, вступають у дію механізми фізико-хімічного характеру - абсорбція, гідратація, масообмін та інше.

Обґрунтовано, що в основі зворотного осмосу лежить самопливний перехід розчинника через напівпроникну мембрану, яка не пропускає розчинені речовини в розчинник (рис.16.4).

Тиск, при якому наступає рівновага, коли р дорівнює висоті Н, називається осмотичним П (рис. 16.5). При цьому розчинник переходить у ту і другу сторону в однаковій кількості. Тоді р=Н=П.

Якщо із сторони розчинника збільшити тиск, який буде перевищувати осмотичний, то розчинник буде переходити через мембрану тільки в зворотному напряму. Такий процес називається "зворотний осмос", (рис. 16.6.)

474

Рис. 16.6 Швидкість переноса розчинника через мембрану S для всіх баромемб-ранних процесів у загальному вигляді записується:

![]()

де А - коефіцієнт проникливості мембрани;

![]() - відповідно

різниця робочого і осмотичного тиску

по різні сторони мембрани

- відповідно

різниця робочого і осмотичного тиску

по різні сторони мембрани

У всіх мембранних процесах надзвичайно велику роль відіграє явище концентраційної поляризації, яка полягає в підвищенні концентрації затриманих мембраною речовин безпосередньо на ЇЇ поверхні. Крім того, в процесі фільтрування через мем-

475

![]()

брану різних розчинів або сумішей на її поверхні утворюється осад нерозчинних речовин, які знаходяться в суміші, що піддається фільтруванню. Можливі випадки, коли в результаті складних біохімічних реакцій у самій суміші утворюються нерозчинні сполуки, які в процесі фільтрування переходять в осад на поверхні мембрани. Теоретично і практично обґрунтовано, що і концентраційна поляризація і особливо утворення осаду на поверхні мембрани значно знижують якість і ефективність розділення суміші. З метою зменшення негативного впливу цих факторів на процес фільтрування застосовують турбулізацію суміші. Це в деякій мірі приводить до ускладнення апаратури І збільшення собівартості кінцевого продукту.

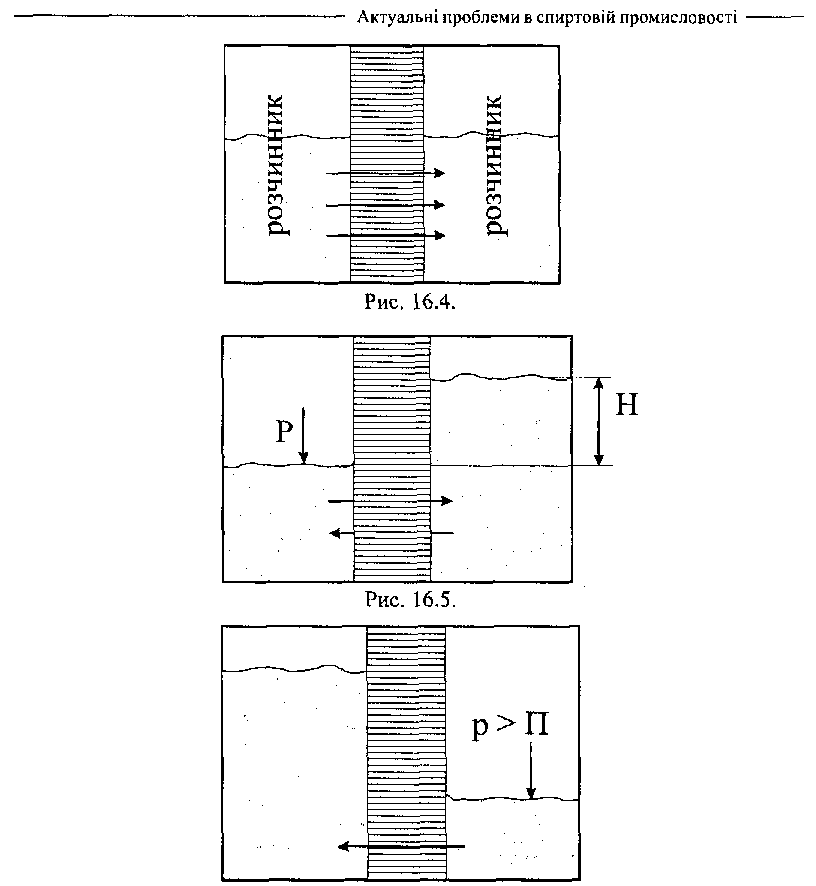

Мембранна фільтраційна установка зворотного осмосу ROMAX 2 для підготовки води складається з пісочного фільтра; дозуючого пристрою хімічного розчину; мікрофільтра; насосу високого тиску; рециркуляційного насосу; тонкоплівкової мембрани; ємності; трубопроводів із нержавіючої сталі і системи контрольно-вимірювальних приладів і автоматики (див. рис. 16.7.)

Рис. 16.7 Мембранна фільтраційна установка зворотного осмосу ROMAX 2

Установка монтується з підводом неочищеної води, відводом очищеної води, каналізацією та електрощитом.

Установка змонтована на каркасі і має такі габарити: довжина - 2,7 м, ширина - 0,8 м, висота - 1,4 м.

Технічна характеристика установки:

Об'см початкової води 3,1 м3/год (вміст солей не більше 2500 рр).

Температура початкової води 25° С.

Вихід чистої води 2 м^/год.

Ступінь очищення води 50 ррт.

Встановлена потужність 4 кВт.

ФІЛЬТРУЮЧІ ЕЛЕМЕНТИ Й УСТАТКУВАННЯ

Сьогодні розроблено і впроваджено у виробництво серію вітчизняних і закордонних фільтруючих елементів- мембран різного призначення. Для спиртової промисловості мембрани повинні задовольняти такі основні вимоги:

476

![]()

велика питома потужність (проникність);

висока розділююча властивість (селективність);

хімічна стійкість до впливу компонентів суміші, яка розділяється, та темпе ратури;

нешкідливість для організму людини (якщо мембрана призначена для роз ділення суміші в харчовій або медичній промисловості);

висока механічна стійкість;

можливість досягнення заданих кінцевих результатів (для розділення повітря більше 95% азоту, для розділення водно-спиртової суміші більше 96% об. спирту),

Для виготовлення мембран використовують різні матеріали: скло, полімери, кераміку, металокераміку та інші.

Сьогодні розроблено 4 типи апаратів з мембранними фільтруючими елементами:

апарати з плоскими фільтруючим елементами (ПФЕ);

апарати з трубчастими фільтруючими елементами (ПФЕ);

апарати з рулонними фільтруючими елементами (РФЕ);

апарати з половолоконними фільтруючими елементами (ГТВФЕ).

За формою мембрани виробляються плоскі, циліндричні та поліволокнисті. За призначенням - для розділення повітряних сумішей та для розділення рідинних сумішей. За конструкцією - ізотропні та анізотропні (асиметричні) мембрани. Ізотропні мембрани характеризуються однорідною структурою по всій товщині, анізотропні - двошарової конструкцією, тобто тонкий селективний шар покриває товстий основний шар з порівняно великими капілярами, який виконує функції фундаменту (опори) селективного шару.

Якість і ефективність мембранної технології визначаються як конструкцією самої мембрани, так і конструкцією устаткування, які разом складають апаратуру для розділення сумішей. Для конкретної суміші якість і ефективність мембранної технології визначається також такими показниками як оптимальний тиск, оптимальна швидкість суміші в міжмембранних каналах, склад і концентрація суміші та ін.

Для проведення ультрафільтрації на апараті будь-якої конструкції необхідно очистити суміш від твердої фази. Крім того, суспензії, які розшаровуються, розділити на мембранних фільтрах неможливо.

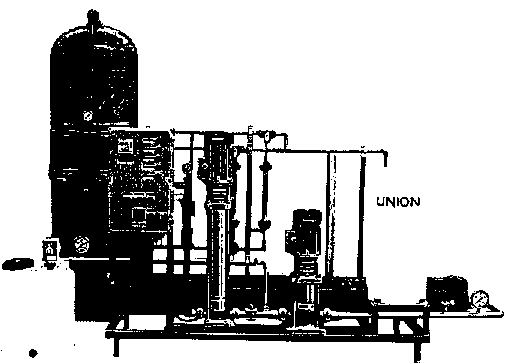

Апарат з трубчастими фільтруючими елементами (ТФЕ) може бути найбільш ефективним при розділенні вод но-спиртов их сумішей на воду і спирт (технічний). На рис. 16.8. показано апаратурно-технологічну схему апарата з трубчастими фільтруючими елементами, до складу якої входять циліндричні напівпровідні мембрани 1, насос 2, збірник псрмеату (води) З та турбіна рекуперації енергії 4.

Для збільшення поверхні фільтрування сумішей в одиниці об'єму апарата розроблені і застосовуються в основному для демінералІзації води установки з рулонними фільтруючими елементами (РФЕ). При модернізації такі апарати можуть бути використані для розділення водно-спиртової суміші в режимі зворотного осмосу. Робочим фільтруючим елементом є труба діаметром від 70 до 200 мм, завдовжки від 1 до 10 м, в яку вставлені рулонні мембрани. Посередині труби встановлена фільтрові дві дна трубка, на яку накручена рулонна мембрана. Для утворення дренажних каналів між мембраною, по яким проходить вхідна суміш, пакет-мембрану накручують на сітку-сепаратор.

477

Рис. 16.8 Апаратурно-технологічна схема апарата з трубчастими фільтруючими елементами

В апаратах з половолоконними фільтруючими елементами (ПВФЕ) всередині кожуха знаходяться джути тонких волокон діаметром 45-200 мкм. Апарат працює за принципом зворотного осмосу і може бути застосований для розділення водно-спиртової суміші.

ЗАСТОСУВАННЯ МЕМБРАННОЇ ТЕХНОЛОГІЇ В СПИРТОВІЙ ПРОМИСЛОВОСТІ