- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

15.13 Утилізація концентрату головної фракції

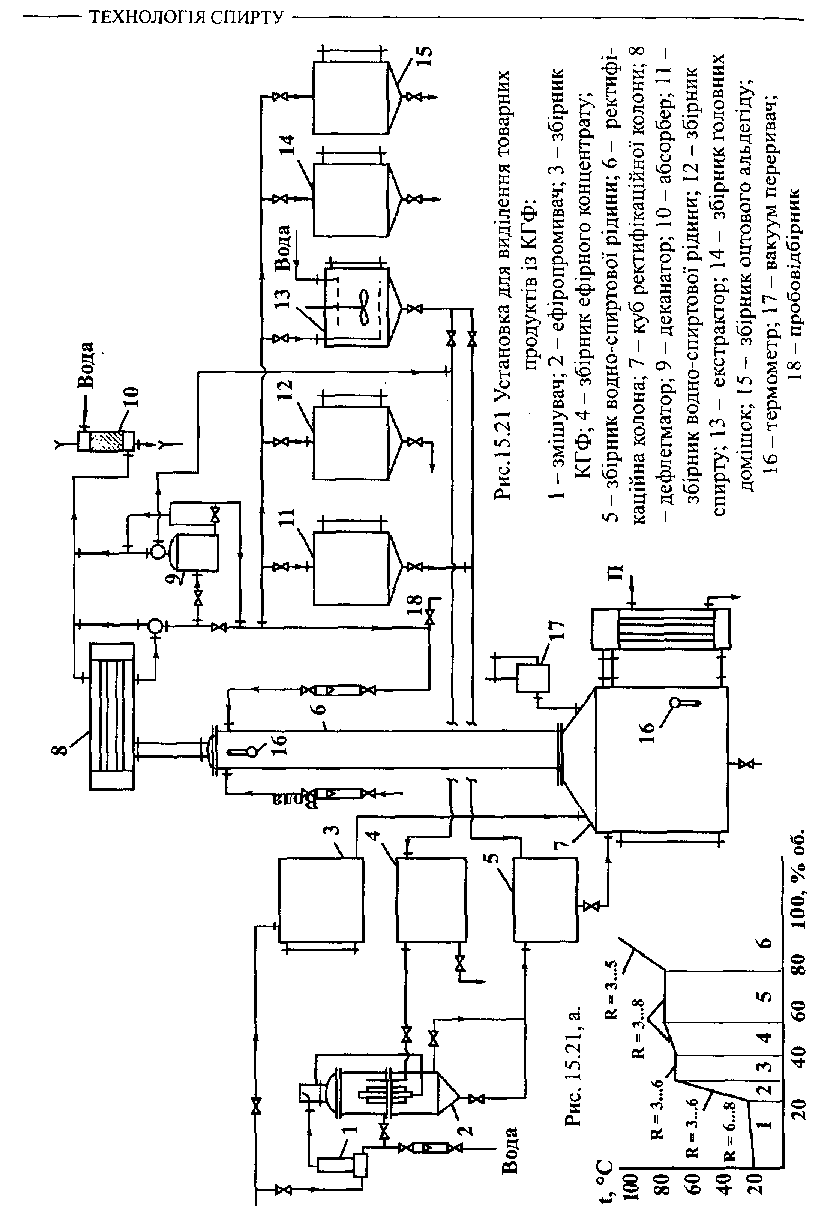

Основними компонентами КГФ є етиловий спирт - 22...28%, оцтовоетиловий ефір- 15... 30%, оцтовий альдегід-20... 25% та вода.

Динаміка фракційної ректифікації КГФ Наумівського спиртзаводу із вмістом 29,1 об. % оцтового альдегіду, 17,2 об.% оцтовоетилового ефіру і 22,6 об.% етилового спирту наведена на графіку, рис. 15.21, а. На осі абсцис відкладена кількість фракцій, які відбираються у відсотках до похідної суміші при флегмовому числі - R.

Після відбору оцтового альдегіду та головних домішок (фракції 1 і 2) пара, яка виходить з колони, є потрійним азеотропом наступного складу: етиловий спирт - 40 об.%, оцтовоетиловий ефір - 54,5 об.%, вода - 5,6 об.%. Збільшення флегмового числа з 3 до 8 призводить до збереження азеотропного стану (фракція 4).

417

418

![]()

У зоні 5 відбирається фракція етанолу з невеликою кількістю оцто во етилового ефіру і води.

У зоні 6 відбирається слабоконцентрована водно-спиртова суміш. Розділення азеотропної суміші на компоненти викликає ускладнення технології та обладнання. Тому необхідно, по можливості, швидко переходити цю зону або додавати у систему один з компонентів, який руйнує азеотроп. Найбільш придатною в даному випадку є вода.

У НУХТ розроблена технологія та устаткування для вилучення товарних продуктів з концентрату головної фракції, рис. 15.21.

Основою роботи устаткування є фракційна ректифікація. Концентрат головної фракції, який при змішуванні з водою утворює гетерогенну суміш, подається крізь змішувач 1 до ефіропромивача 2, де за допомогою водної екстракції з нього вилучається етиловий спирт. Оптимальна кількість води залежить від складу КГФ . Верхній - ефірний шар - спрямовується до збірника ефірного концентрату 4, а нижній - водно-спиртова рідина - через збірник 5 потрапляє до куба 7 ректифікаційної колони 6.

Якщо КГФ не створює з водою гетерогенну суміш, він спрямовується через збірник 3 безпосередньо на переробку.

На

початку процесу колона 6

працює

"сама на себе", при![]() Після

досяг-

Після

досяг-

нення рівноваги починається відбір фракцій.

Перша фракція відбирається в інтервалі температур 20,0...21,0° С при збільшенні флегмового числа з 3,0 до 8,0.

Друга фракція, що містить головні домішки, відбирається до збірника 14. її відбір закінчується при температурі 71,5° С. Цій температурі відповідає азеотропна точка потрійної системи стилацетат-етанол-вода з концентрацією етилацетату біля 55 мас.%.

Для одержання більш високих концентрацій етилацетату необхідно зруйнувати азеотроп. З цією метою під час відбирання третьої - ефірної - фракції до колони подається гаряча вода. Процес ведеться при R=4,0...6,0. У результаті концентрація етилацетату досягає 76... 77%. У декантаторі 9 відбувається розділення флегми на два шари. Верхній у вигляді ефірного концентрату потрапляє до збірника 4, а нижній - водно-спиртовий - повертається до колони. Коли флегма гомогенна, але при додаванні води переходить до гетерогенного стану, вона обминає декантатор і надходить до екстрактора 13, де за допомогою води звільняється від етанолу. Нижній водно-спиртовий шар з екстрактора прямує до збірника 5, а верхній - ефірний концентрат крізь ємкість 4 виводиться з установки.

Четверта фракція відбирається до збірника 12 в інтервалі температур 76.,.78° С, ця фракція близька за складом до спирту-сирцю. У подальшому ця фракція спрямовується на централізовану перегонку для одержання спирту-ректифікату.

Остання фракція - це водно-спиртова рідина міцністю 22,0... 25,0 мас.%. Процес закінчується при досягненні температури 100° С. В результаті фракційної перегонки одержують наступні продукти: оцтовий альдегід, ефірний концентрат (етилацетатний розчинник) та сирець етилового спирту.

419

![]()