- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

В останні роки в Україні проведені роботи з організації та налагодження виробництва спирту етилового технічного із вугл е водовмісної сировини та спиртовмісних побічних продуктів ректифікації. У таблиці 1.4 наведені фізико-хімічні показники СЕТ за ТУ У 18.510-99.

Таблиця 14.4 Спирт етиловий технічний за ТУ У 18.510-99

№ |

Найменування показників |

Характеристика та норма для марок |

||||

|

|

А |

Б |

В |

Г |

Д |

1 |

Зовнішній вид |

Прозора рідина без сторонніх частин |

||||

2 |

КЬлір |

Безбарвна рідина |

з жовтуватим відтінком |

Безбарвний або світло-жовтий |

||

3 |

Запах |

Характерний для етилового спирту |

||||

4 |

Об'ємна частка етилового спирту, %,нс менше |

96,0 |

92,0 |

96,0 |

99,0 |

99,0 |

5 |

Масова частка альдегідів, у перерахунку на оцтовий альдегід, мг/дм3 безводного спирту, не більше |

10 |

50 |

500 |

10 |

50 |

6 |

Масова частка ефірів, у перерахунку на оцтово-етиловий ефір, мг/дм3 безводного спирту, не більше |

50 |

200 |

700 |

50 |

200 |

7 |

Масова частка кислот, у перерахунку на оцтову кислоту, мг/дм3 безводного спирту, не більше |

20 |

. 50 |

Не норм. |

20 |

50 |

8 |

Масова частка сивушного масла, в перерахунку на суміш Ізоамілового та Ізобутилового спирту /3: І/, мг/дм3 безводного спирту, не більше |

10 |

200 |

5000 |

10 |

200 |

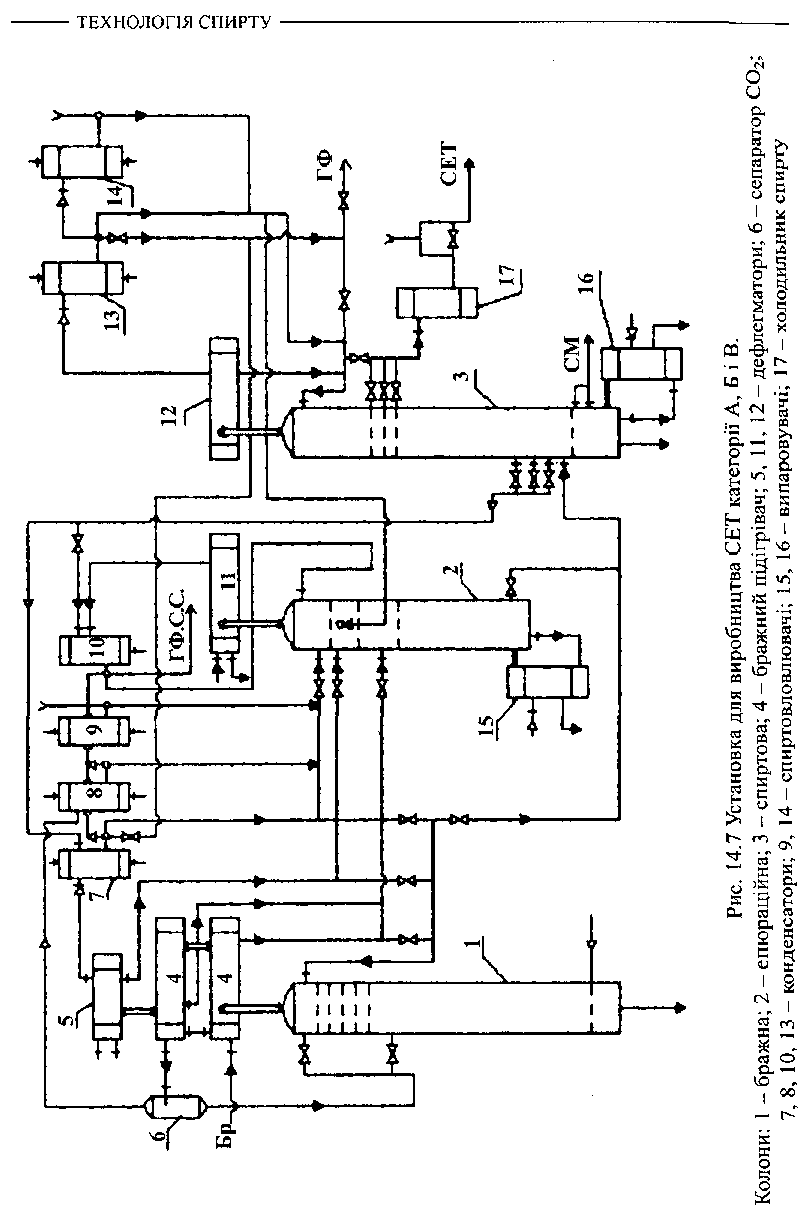

Для організації виробництва спирту етилового технічного на спиртовому заводі, який виробляє харчовий спирт , необхідна часткова реконструкція його браго-ректифікаційного відділення. На рис. 14.7 наведено схему брагоректифікаційної установки для виробництва СЕТ категорії А, Б і В.

349

350

![]()

При виробництві СЕТ категорії А бражний дистилят відбирається по фракціях і подається в зони епюраційної колони, з відповідною концентрацією летких домішок.

В епюраційній колоні 2 здійснюється вилучення і концентрування головних домішок спирту.

У спиртовій колоні 3 здійснюється концентрування спирту та вилучення з нього проміжних та залишків головних домішок.

Проміжні домішки, зокрема сивушний спирт, відбираються з відповідних тарілок у паровій фазі і подаються в конденсатор епюраційної колони 10, звідки вони разом з головною фракцією відводяться з установки.

Сивушне масло вилучається традиційним способом.

Непастеризований спирт відбирається з конденсатора 13 спиртової колони 3 і подається на 35-37 тарілку епюраційної колони 2.

СЕТ відбирається з 56-64 тарілок спиртової колони. У разі переробки бражки з невеликою кількістю летких домішок СЕТ може відбиратися з флегмової комунікації спиртової колони 3. Загальна кількість головної фракції 2,5-5,0 % в залежності від якості сировини.

Під час виробництва СЕТ категорії Б і В, частина бражного дистиляту (20...50%) повертається у вигляді флегми в бражну колону, а решта безпосередньо надходить на тарілку живлення спиртової колони.

Головні домішки концентруються в конденсаторі бражної колони 7, звідки вони виводяться з установки в кількості 0,5-2,0 % від абсолютного алкоголю бражки.

У спиртовій колоні 3 здійснюється подальше концентрування спирту і звільнення Його від проміжних і решти головних домішок.

Головні домішки, які не були вилучені в бражній колоні, накопичуються в конденсаторі 13 спиртової колони, звідки вони вилучаються з процесу.

При виробництві СЕТ категорії "В" спирт відбирається з флегмової комунікації колони 3.

При виробництві СЕТ категорії "Б" спирт відбирається з 54 - 56 тарілок спиртової колони. При цьому проміжні домішки у вигляді сивушного спирту відбираються у паровій фазі з відповідних тарілок спиртової колони і після конденсації в конденсаторі 7 бражної колони виводяться з процесу разом з головними домішками.

Загальна кількість головних домішок залежить від якості сировини і при виробництві СЕТ категорії "Б" складає 2,0-3,0 %, а для категорії "В" -1,0-1,5 % від абсолютного алкоголю бражки.

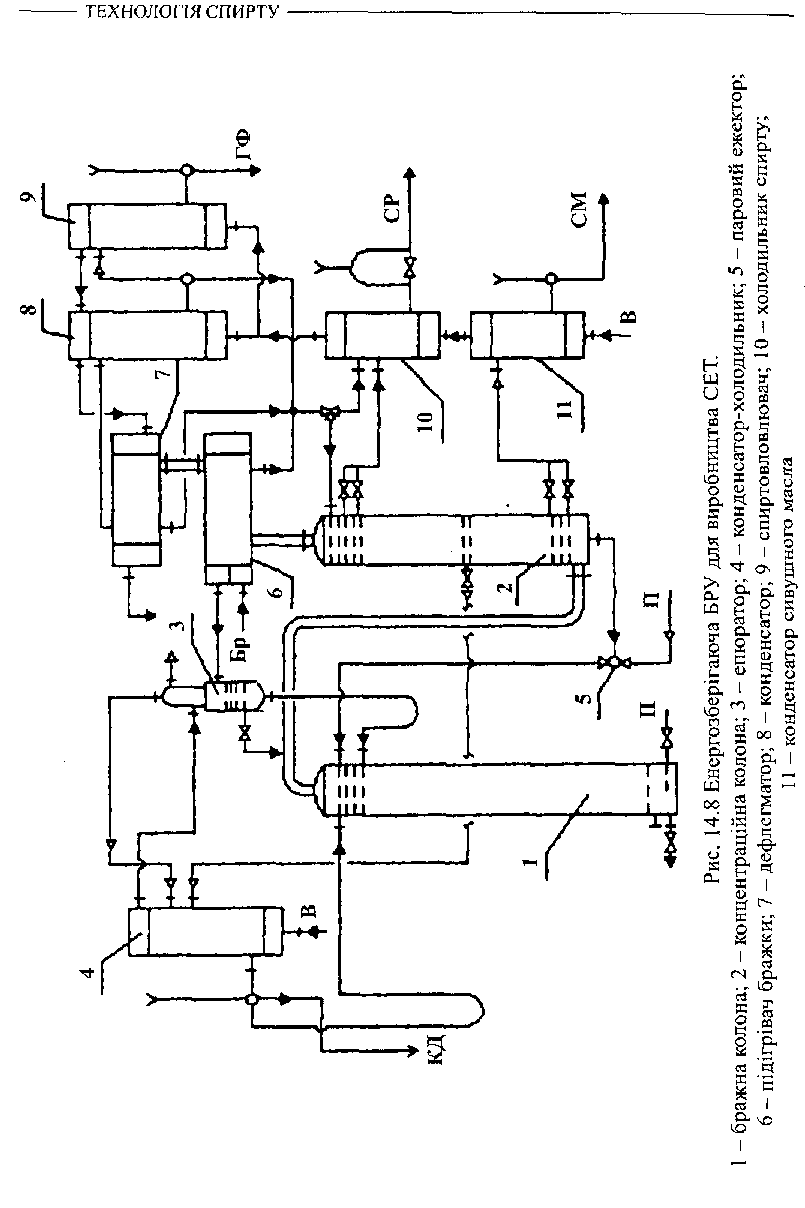

Для виробництва СЕТ в НУХТ запропонована енергозберігаюча брагоректи-фікаційна установка, рис. 14.8.

Установка працює таким чином.

Бражка безперервно подається в підігрівач бражки 6, де нагрівається до температури 65-70° С за рахунок теплоти конденсації спиртової пари, що виходить з концентраційної колони 2.

Підігріта бражка надходить в епюратор 3, де звільняється від вуглекислого газу, кінцевих і частково головних домішок.

351

352

![]()

В епюраторі бражка нагрівається до температури кипіння за рахунок спирто-водяної пари, що надходить з бражної колони. З епюратора бражка надходить на тарілку живлення колони 1.

Водно-спиртова рідина з куба колони 2 відводиться через паровий ежектор 5 на зрошування бражної колони.

Вуглекислий газ, пари кінцевих і частково головних домішок спирту надходять у конденсатор-холодильник 4, конденсат з якого ділиться на дві частини: одна частина у вигляді флегми повертається в колону 1 на верхню тарілку живлення, а друга - відводиться з установки по комунікації кінцевих домішок (КД).

У бражній колоні бражка звільняється від спирту та супутніх летких домішок. Спиртоводна пара з бражної колони надходить по паровій комунікації під нижню тарілку концентраційної колони, в якій здійснюється зміцнення спирту до заданої концентрації. Необхідна концентрація спирту регулюється зміною потоку флегми на верхню тарілку концентраційної колони за допомогою триходового крана. Для збільшення міцності спирту-ректифікату триходовий кран встановлюється в положення, при якому в холодильник спирту ЗО надходить менша кількість флегми і навпаки.

Спиртова пара, що виходить з концентраційної колони 2, конденсується в піді-грівачі бражки 6, дефлегматорі 7, конденсаторі 8. Гази, що не сконденсувалися та залишок головних домішок у вигляді головної фракції етилового спирту, виводяться з установки через спиртов л овлювач.

При необхідності виробництва спирту-ректифікату зі зниженим вмістом летких домішок він може відбиратися з рідкої фази верхніх тарілок концентраційної колони 2, при цьому збільшується відбір головної фракції із спиртовловлювача 9. З нижніх тарілок колони 2 з парової фази відбирається сивушне масло, яке виводиться з установки через конденсатор парів сивушного масла 11.

Проміжні домішки спирту відбираються в паровій фазі з середньої частини колони 2 І виводяться з установки через конденсатор-холодильник 4.

Спиртова бражка містить значну кількість летких органічних домішок спирту -складні ефіри, альдегіди, кетони, органічні кислоти, вищі спирти, азот- та сірковмісні речовини тощо.

У процесі перегонки та ректифікації ці домішки виділяються із спирту, концентруються і у вигляді головної фракції та сивушного масла вилучаються з процесу. Інші матеріальні потоки, збагачені леткими домішками, такі як непастеризо-ваний спирт, конденсати з конденсатора С02, спи рто вловлювач і в та в деяких випадках сивушний спирт, повертаються в установку для подальшого концентрування летких домішок. Ці домішки частково проникають в зону ректифікованого спирту, негативно впливаючи на його якість.

Крім того, енергетичні витрати на вилучення і концентрування домішок пря-мопропорційні ступеню їх концентрування.

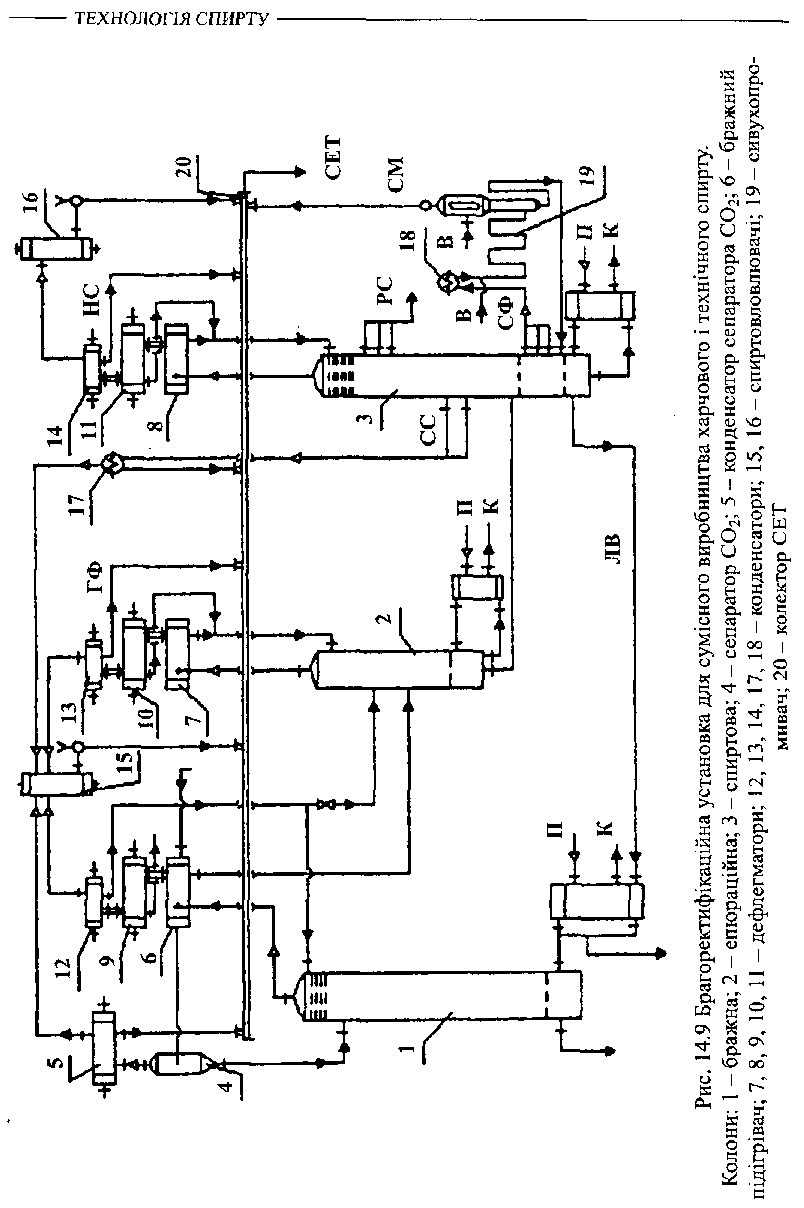

На рис. 14.9 наведена схема БРУ, яка передбачає сумісне виробництво харчового (ГОСТ 5962-67) та спирту етилового технічного (ТУ У 18.510-99 категорії Б і В).

353

354

![]()

Відбір спиртовмісних фракцій, збагачених головними домішками (головна фракція, непастеризований спирт) регулюються витратою охолоджуючої води на відповідні дефлегматори.

Відбір фракцій, які збагачені вищими спиртами (зона сивушного масла) та проміжними ефірами (зона сивушного спирту) регулюється відповідною запірною арматурою.

Вказані фракції разом з конденсатами з конденсатора сепаратора СО2 та спир-товловлювачів надходить у загальний колектор 20, звідки у вигляді спирту етилового технічного відводяться з установки.

Спирт етиловий технічний категорії Б і В відбирається в кількості до 15% від абсолютного алкоголю бражки.

Співвідношення фракцій, які надходять у колектор 20 залежить від кількісного та якісного складу летких домішок у ректифікованому спирті.

Для зменшення вмісту ефірів збільшується кількісний відбір головної фракції та сивушного спирту, для зменшення кількості альдегідів збільшується відбір головної фракції та непастеризованого спирту, для зменшення кількості сивушного масла збільшується відбір сивушної фракції.

Облік спирту ведеться за абсолютним алкоголем у ректифікованому спирті та спирті етиловому технічному.

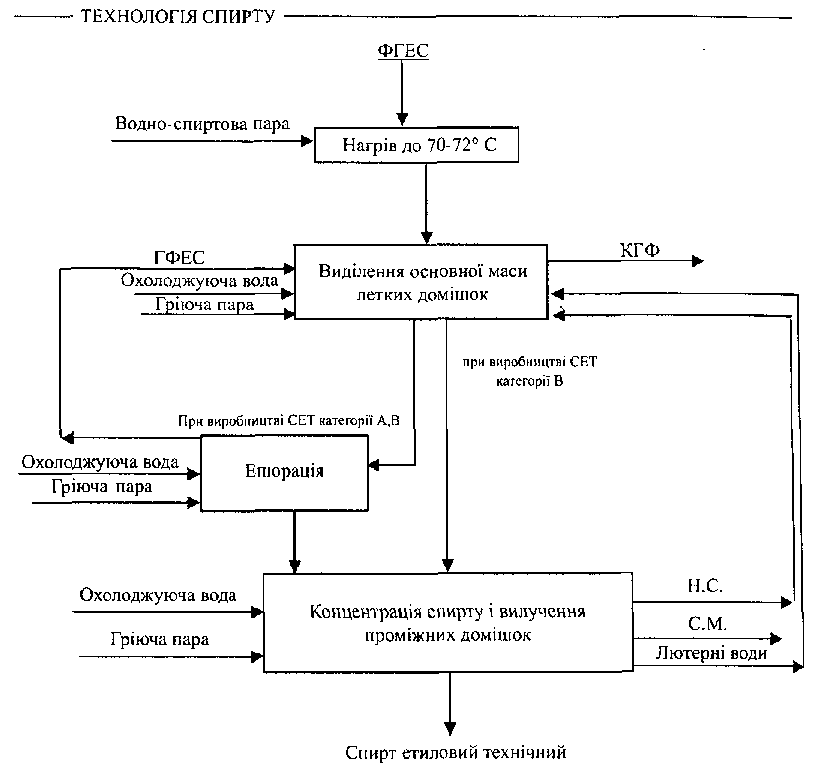

Як сировину для виробництва СЕТ доцільно використовувати побічні відходи ректифікації — головну фракцію етилового спирту. На рис. 14.10 наведена принципова технологічна схема виробництва СЕТ з головної фракції.

Апаратурне оформлення процесу виробництва СЕТ з головної фракції аналогічне наведеному в розділі 15.12.

Технологічні параметри при цьому встановлюються у відповідності з технологічним регламентом України (ТР У 18.6993-99) в залежності від складу і походження ГФЕС та категорії спирту, який виробляється.

У таблиці 14.5 наведені витрати палива при виробництві СЕТ з меляси та головної фракції.

Таблиця 14.5 Витрати на паливо в залежності від вихідної сировини і категорії спирту

№ |

Сировина |

Меляса |

Головна фракція |

||||||

|

Категорії спирту |

Спирт В/О |

Технічний категорії |

Спирт В/О |

Технічний категорії |

||||

А |

Б |

В |

А |

Б |

В |

||||

1 |

Питомі витрати умовного палива, кг/дал |

5,5 |

5,1 |

4,7 |

4,1 |

7,5 |

6,8 |

6,2 |

2,6 |

2 |

Витрати на паливо, грн./дал (за ціною ИОгрн./Іт мазуту |

0,605 |

0,561 |

0,517 |

0,451 |

0,825 |

0,748 |

0,682 |

0,286 |

3 |

Зменшення витрат на паливо при виробництві технічного спирту, грн./дал |

|

0,044 |

0,088 |

0,154 |

|

0,077 |

0,143 |

0,539 |

355

Рис. 14.10 Принципова технологічна схема виробництва СЕТ з ФГЕС