- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Технологія рідкого дІоксиду вуглецю

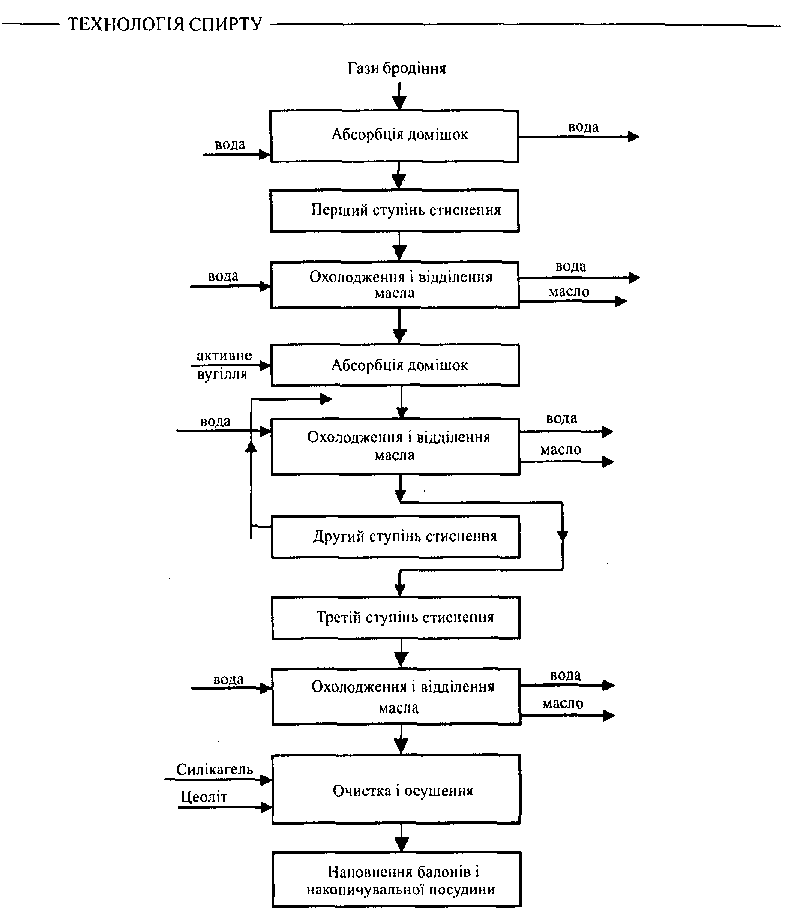

На спиртових заводах рідкий діоксид вуглецю одержують за принципом зрідження, використовуючи помірний холод. Принципова вдосконалена технологічна схема виробництва рідкого дІоксиду вуглецю наведена на рис. 12.7.

Із бродильних апаратів гази бродіння надходять у піновловлювач, а з нього - у спиртовловлювач, промитий газ спрямовують у газгольдер. Потім газ проходить водяний скрубер, заповнений кільцями Рашиґа або коксом, у якому його промивають водою, очищують від органічних домішок І охолоджують. Із скрубера газ потрапляє у водокільцевий компресор, де він додатково очищується і охолоджується, і після водовідділювача стискується у першому ступені трьохступеневого компресора до тиску 0,5 МПа і надходить у холодильник. Для очистки і осушення діокси-ду вуглецю до і після холодильника встановлені масловідділювачі.

Після цього газ очищають у адсорберах активним вугіллям. Адсорберів два: один знаходиться у роботі, другий - на регенеруванні. Регенерування проводять підігрітим діоксидом вуглецю, який утворюється при дроселюванні.

З адсорберів діоксид вуглецю надходить у другий ступінь компресора, де стискається до тиску 2,4...2,5 МПа, а потім через холодильник і масловідділювач надходить у третій ступінь компресора. Газ, стиснутий приблизно до 7 МПа, проходить холодильник, масловідділювач і послідовно з'єднані адсорбери з силікагелем і цеолітом. У них газ остаточно очищується і осушується.

У зв'язку з необхідністю регенерування адсорбентів передбачені чотири попарно працюючих адсорбери з силікагелем і цеолітом. Для регенерування їх використовують також діоксид вуглецю, який утворюється при дроселюванні у накопичувальній посудині, ізотермічному сховищі й у транспортному ізотермічному резервуарі, який компресором подають для підігріву у теплообмінники.

313

Рис. 12.7 Принципова вдосконалена технологічна схема виробництва рідкого діоксиду вуглецю

У конденсаторі газ після третього ступеня, віддаючи теплоту, конденсується. Зріджений діоксид вуглецю через ресивер високого тиску надходить у стальні балони, розташовані на вагах.

За цією схемою можна виробляти і зріджений переохолоджений діоксид вуглецю з безбалонним зберіганням і транспортуванням. Для цього рідкий діоксид вуглецю піддають дроселюванню від 6,5...7,0 до 0,8... 1,2МПа, і він набуває стану емульсії. У вихровому розподілювачі рідка і газоподібна фази відділяються одна від другої (газоподібна фаза складає біля 47 %). Рідкий діоксид вуглецю через кругові канали

314

![]()

вихрової камери стікає у посудину відокремлювана, а з нього - у накопичувальну посудину, ізотермічне сховище або у транспортний ізотермічний резервуар. Газоподібна фаза через центральні отвори вихрової камери, а потім по відповідній комунікації надходить у змішувач, де змішується з газом, який подається першим ступенем компресора. Зі змішувача газ надходить у другий ступінь компресора.

Кількість поступаючого у ізотермічне сховище рідкого діоксиду вуглецю контролюють рівнеміром, тиск - манометром. Максимальне наповнення ізотермічного сховища складає 85...90 % геометричного об'єму. Параметри рідкого діоксиду вуглецю в ізотермічному резервуарі такі; тиск 0,8...1,2 МПа, температура від -43,5 до-33,3° С, теплота пароутворення 326...309 кДж/кг, густина И ЗО,8...1087,8 кг/м3, ентальпія 326...346 кДж/кг, ентропія 3,83...3,92 кДж/кг.

Рідкий діоксид вуглецю можна використовувати при виробництві сухого льоду.

Якість рідкого діоксиду вуглецю, отриманого з газів спиртового бродіння, регламентується ГОСТ 8050-85 (табл. 12.4).

Табл. 12.4 Показники якості діоксиду вуглецю різного призначення

Вміст компонентів у дїоксиді вуглецю |

Діоксид вуглецю |

||

зварювальний |

харчовий |

технічний |

|

Діоксид вуглецю, об.%, не менше |

99,5 |

98,8 |

98,5 |

Мінеральні масла, мг/кг, не більше |

0,1 |

Витримує випробування |

|

Сірководень |

Відсутній |

||

Сірчиста і азотиста кислоти і органічні сполуки (спирти, ефіри, альдегіди й органічні кислоти) |

Витримує випробування |

||

Запах і смак |

Витримує випробування. |

Че нормується |

|

Вода у балоні, мас.%, не більше |

Витримує випробування |

0,1 |

0,1 |

Водяні пари при 20° Сі 101,3 кПа, не більше |

0,184 |

Не нормується |

|

Ароматичні вуглеводи (у тому числі бензол) |

Відсутні |

||

Технологія твердого діоксиду вуглецю (сухого льоду)

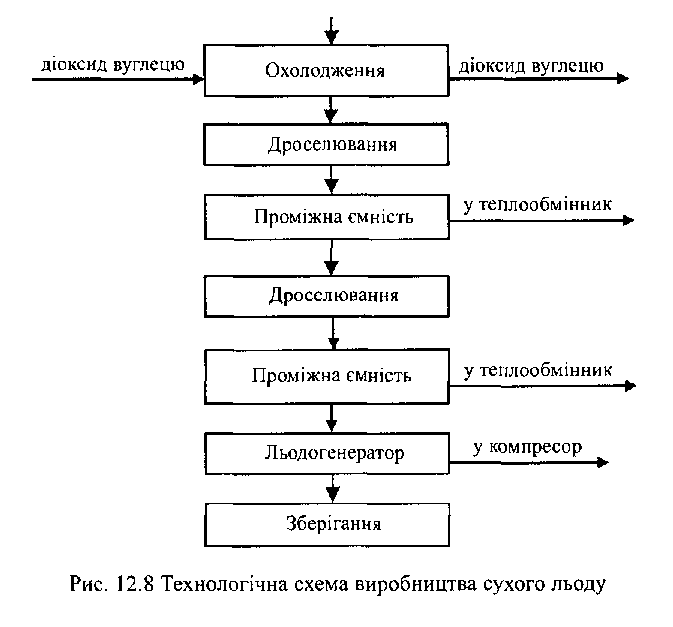

Виробництво твердого діоксиду вуглецю грунтується на дроселюванні рідкого. Дроселювання можна здійснити за циклом високого, середнього або низького тиску. Технологічна схема виробництва сухого льоду за циклом високого тиску наведена на рис. 12.8.

Рідкий діоксид вуглецю, одержаний у конденсаторі третього ступеня компресора й очищений в колонці спрямовують під тиском 6...7 МПа у ресивери для створення запасу рідкого діоксиду вуглецю. З ресиверів він надходить у двосекційний теплообмінник, у якому охолоджується газоподібним дІоксидом вуглецю, який утворюється у першій І другій проміжних ємностях, і дроселюється регулюючим вен-

315

![]()

тилем до тиску 2,4...2,8 МПа. Частина рідкого діоксиду вуглецю випаровується, внаслідок чого температура рідкої фази знижується до -12...-8° С. Рідкий діоксид вуглецю разом з утвореними при дроселюванні парами надходять у першу проміжну ємність. Пари газоподібного діоксиду вуглецю з проміжної ємності відкачуються через першу секцію теплообмінника циліндром високого тиску додаткового компресора. Рівень діоксиду вуглецю у першій проміжній ємності контролюється ртутним покажчиком.

За допомогою другого регулюючого вентиля тиск рідини з першої проміжної ємності знижується з 2,4...2,8 до 0,8 МПа і суміш парів і рідини надходить у другу проміжну ємність. Пари і рідина охолоджується до -44° С. З другої проміжної ємності газоподібний діоксид вуглецю відкачується через другу секцію теплообмінника циліндром середнього тиску компресора. Рівень рідини у другій проміжній ємності контролюється по світловому покажчику. Переохолоджений до -44° С рідкий діоксид вуглецю надходить у льодогенератори, які заповнюються по черзі.

Після заповнення льодогенераторів повільно відкривають діафрагму нижнього відсосу. Рідкий діоксид вуглецю при проходженні через діафрагму втрачає тиск і, досягнувши потрійної точки (0,528 МПа), повільно переходить у твердий стан, Кристали його заповнюють діафрагму, а потім і порожнини льодогенератора. Запас твердого діоксиду вуглецю під тиском 0,8 МПа зберігається у посудині, заповнення якої контролюється світловим покажчиком рівня. Пари діоксиду вуглецю, які про-

316

![]()

ходять через діафрагму льодогенератора, мають температуру -78,9° С. Вони надходять у рубашку льодогенератора, відкачуються ступенем низького тиску компресора, охолоджуються у конденсаторі, очищуються у батареї фільтрів І мастиловідді-лювачів, надходять у ресивери для повторного використання.

З льодогенераторів блоки сухого льоду масою 42...44 кг вивантажують на візки і транспортують до сховища. Найбільш розповсюджені сховища шахтного типу заглиблені в землю, вони мають велику кількість комірок, відокремлених одна від одної термоізольованими перегородками.

Сухий лід транспортують в ізотермічних контейнерах.

На виробництво 1 кг сухого льоду витрачається 1,6...2,0 кг рідкого діоксиду вуглецю.

Контрольні питання і завдання

Апаратурно-технологічна схема виробництва хлібопекарських дріжджів на спиртзаводах, які переробляють мелясу.

Технологічні схеми виробництва сухих кормових дріжджів на зерновій і мелясній барді.

Як здійснюють очистку і утилізацію мелясної барди?

Шляхи переходу до безвідходного виробництва спирту.

Технологія рідкого діоксиду вуглецю.

317

![]()