- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Термоліз дріжджів

Термоліз дріжджів полягає в тепловому руйнуванні оболонок дріжджових клітин і супутніх мікроорганізмів. Цілі термолізу: біологічне знешкодження дріжджів і бактерій, що необхідно для кращого засвоєння їх тваринами і запобігання захворювань; зменшення в'язкості суспензії, руйнування піни і виділення із суспензії повітря і діоксиду вуглецю, внаслідок чого забезпечується рівномірна подача суспензії в сушарку і створюються умови для нормальної її роботи; зменшення втрат біомаси на життєдіяльність клітин під час зберігання їх у збірнику.

Термоліз дріжджів здійснюють безперервним способом в установці, яка включає підігрівач і витримувач однакових розмірів і загальною місткістю, розрахованою на 45-хвилинне перебування в них суспензії. Обидва апарати мають змішувачі і змійовики для підігрівання суспензії. Дріжджову суспензію з останнього ступеня сепараторів подають у нагрівач, де постійно підтримують температуру 75° С подачею пари у змійовик. Нагріта суспензія безперервно перетікає у витримувач, а із нього насосом подається в сушарку.

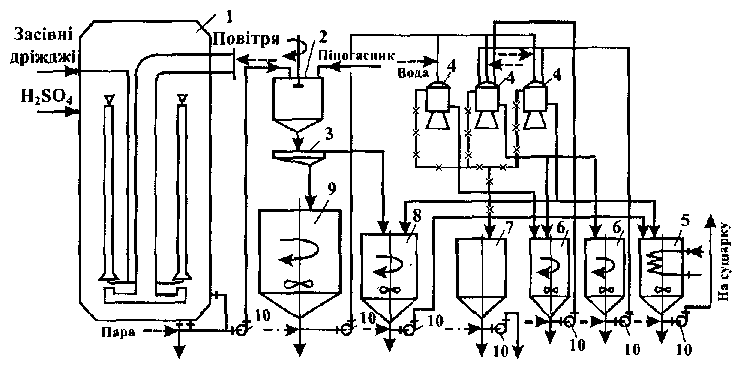

Рис. 12.5 Апаратурно-технологічна схема вирощування товарних кормових дріжджів на зерновій барді, їх виділення і термолізу

304

Апаратурно-технологічна схема вирощування товарних кормових дріжджів, їх виділення і термолізу наведена на рис. 12.5. У дрїжджоростильний апарат 1 безперервно подають живильне середовище, а на початку вирощування - засівні дріж-

![]()

джі і при безперервному аеруванні дріжджі культивують. Готову культуру насосом 10 перекачують в апарат 2 для піногасіння, куди спрямовують емульсію хімічних піногасникІв.

З апарата для піногасіння культуральна рідина надходить на розподілювальне вібросито 3, з якого схід подають у збірник дріжджової суспензії 8, а культу рал ьну рідину - в збірник 9 і з нього насосом 10 на сепаратори 4. Дріжджову суспензію з сепараторів спрямовують у збірники 6 і після кругового сепарування в збірник дріжджового концентрату, а з нього насосом 10 в термолізатор 5. Термолізовану дріжджову суспензію насосом 10 перекачують на сушарку. Відтік із сепараторів збирають у збірнику 7 і насосом 10 подають у витратні ємності на реалізацію або в випарну установку для згущення І випаровування.

СУШІННЯ ДРІЖДЖІВ

Термолізовану дріжджову суспензію висушують на розпилювальних або вальцьових сушарках. Вальцьові сушарки використовують тільки в невеликих цехах кормових дріжджів, де кількість випареної вологи не перевищує 1 т/год.

Вальцьова

сушарка складається з двох розміщених

поряд пустотілих горизонтальних

барабанів (вальців), під кожним з яких

встановлено корито. Дріжджову суспензію

подають в обидва корита. Вальці обертаються

в протилежних напрямках з

частотою 6-8![]()

Барабани обігріваються з внутрішньої сторони парою, що подається під тиском 0,35-0,4 МПа. Нижня частина їх циліндричної поверхні змочується дріжджовою суспензією і за один оберт барабанів (8-10 с) дріжджі висушуються до вологості не більшої 10%. З протилежної сторони барабанів розміщені ножі, які зрізують висушені дріжджі з поверхні барабанів. Сухі дріжджі транспортують у відділення фасування механічними транспортерами або пневмотранспортом.

Продуктивність двовальцьової сушарки СДВ-І200 по випареній воді складає 1-1,2 т/год по сухих дріжджах при концентрації біомаси в суспензії 500 г/л (12% СР)-250 кг/год. На 1 кг випареної вологи витрачається 1,7 кг пари, а на 1 кг сухих дріжджів - 6-12 кг пари в залежності від концентрації біомаси в суспензії.

Розпилювальна сушарка складається з циліндричної сушильної камери (діаметр 8-Ю м, висота циліндричної частки 5,5-7 м, конічної 6,6-8,7 м), в середині якої у верхній частині встановлено розпилювальний механізм. Нагріті гази в суміші з повітрям вводяться в сушильну камеру через центральну трубу під розпилювальний диск. Гази, які виходять із сушарки, відводять із середини конуса камери в батарею циклонів.

Висушені дріжджі в основному відбирають із нижньої конусної частини сушильної камери І пневмотранспортом подають на фасування, частково вони виносяться разом з газами, що відходять, в батарею циклонів, де вловлюються і також подаються пневмотранспортом на фасування.

Температура теплоносія на вході в сушарку 280-300° С, газів на виході із сушарки 85-95° С. Розпилена дріжджова суспензія висушується упродовж декількох

305

![]()

секунд. Дріжджі нагріваються до температури не вище 60-65° С, що забезпечує високу якість засвоюваного білка, вітамінів, а також кольору і структури.

При

використанні розпилювальних сушарок

підвищується якість дріжджів і

покращуються

санітарно-гігієнічні умови праці у

порівнянні із застосуванням вальцьових

сушарок. Найбільш поширені розпилювальні

сушарки марок СРЦ-10/550НК, СРЦ-8/ЗООНК

та СРЦ-6,5/2І5НК продуктивністю з випареної

вологи відповідно![]() 3,5

і 5,5 т/год. і з висушених товарних дріжджів

1060-1270, 520-640 і 820-980 кг/ год.

Витрати природного газу або мазуту на

1

кг

випареної вологи складають відповідно

при нормальних умовах 0,117-0,130

м3

та 0,110-0,123

кг.

3,5

і 5,5 т/год. і з висушених товарних дріжджів

1060-1270, 520-640 і 820-980 кг/ год.

Витрати природного газу або мазуту на

1

кг

випареної вологи складають відповідно

при нормальних умовах 0,117-0,130

м3

та 0,110-0,123

кг.

Втрати дріжджів на розпилювальних сушарках не повинні перевищувати 2%.

ПАКУВАННЯ, ТРАНСПОРТУВАННЯ І ТИМЧАСОВЕ ЗБЕРІГАННЯ СУХИХ КОРМОВИХ ДРІЖДЖІВ

Сухі кормові дріжджі упаковують у трьохшаровІ паперові крафт-мішки (із клапанами або відкриті) двох розмірів: 80x43,5 і 100x53,5 см, місткістю відповідно 20 і ЗО кг дріжджів. Відкриті мішки зашивають за допомогою спеціальної машини типу 33-Е продуктивністю 500 мішків на годину. Для зважування дріжджів застосовують автоматизовані ваги ВАП-20-126 (ДМ-20).

Мішки з дріжджами укладають на піддони і автонавантажувачем відвозять на склад, де піддони розміщують у три ряди по висоті. На 1 м2 корисної площі складу розміщують 0,8 т дріжджів. Склад розраховують на 10 діб роботи цеху. Відносна вологість повітря на складі повинна бути не вищою 65%.

До використовувані в мішки з дріжджами транспортують у критих вагонах і контейнерах або в автомашинах.

Для безтарного зберігання і транспортування дріжджі гранулюють за допомогою пресів ДПБ-1,5 продуктивністю 1,5 т/год. У змішувач преса подають сухі дріжджі і суху насичену пару під тиском 0,35 МПа, де вони нагріваються до 76-78° С впродовж 1-2 хв. Вологість гранул на виході із преса 12%. Гранули охолоджують в охолоджувальне-сорту вальні й установці ДСБ-2 до температури 22-25° С, і їх вологість знижується до 10-11,5%.

Сховища для гранульованих дріжджів розраховують на дво-трьохдобовий запас. Використовують залізобетонні або металеві сховища, обладнанні транспортерами для завантаження. Гранульовані дріжджі перевозять насипом залізничним або автомобільним транспортом.

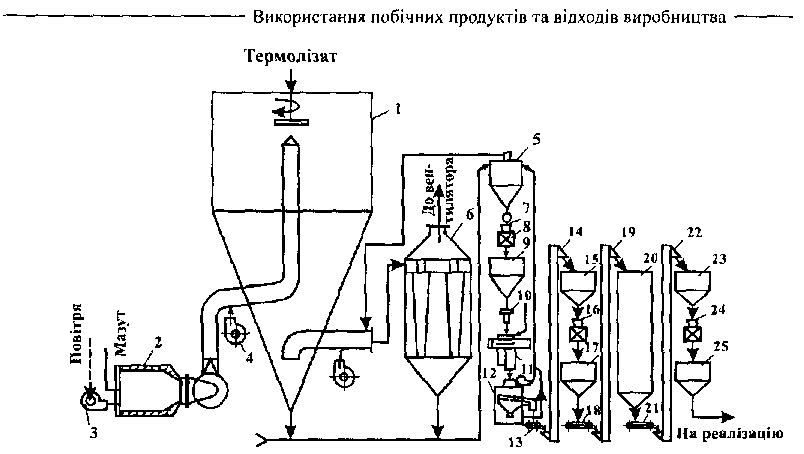

Апаратурне - технологічна схема сушіння, гранулювання і зберігання дріжджів наведена на рис. 12.6. Дріжджову суспензію із термолізатора спрямовують на диск для розпилювання сушарки 1; в топку 2 нагнітають повітря вентилятором 3 і подають мазут. Гази горіння і свіже повітря, яке подають вентилятором 4 у газохід, надходять під розпилювальний диск. Основна маса дріжджів відбирається з нижньої конусної частини сушарки пневмотранспортом і потрапляє в бункер 5, деяка кількість дріжджів виноситься разом з газами, що відходять в батарею циклонів 6, із яких дріжджі подають пневмотранспортом в бункер 5, а гази відсмоктують вентилятором в атмосферу.

306

Рис. 12.6 Апаратурно-технологічна схема сушіння, гранулювання і зберігання дріжджів

Із бункера 5 дріжджі у вигляді порошку через шлюзовий затвор 7 надходять на автоматичні ваги 8, звідкіля - в бункер 9 і далі через магнітний сепаратор 10 у прес-гранулятор 11, у камеру змішування якого подають також пару. Гранули відправляють в охолоджувально-сортувальну установку 12, де вони відділяються від дрібних домішок І охолоджуються. Дрібні домішки повертають у бункер 5, стандартні гранули транспортером 13 і елеватором 14 подають в бункер 15, зважують на автоматичних вагах 16, зсипають в бункер 17 і з нього транспортером 18 і елеватором 19 подають у сховище 20. Із нього гранульовані дріжджі транспортером 21 і елеватором 22 подають у бункер 23 і далі після зважування на автоматичних вагах 24 в бункер 25, потім в автомашини або залізничні вагони. Норії і транспортери можуть бути замінені трубопроводами з пневматичним переміщенням продукту.

ВИМОГИ ДО ЯКОСТІ СУХИХ КОРМОВИХ ДРІЖДЖІВ

На кормові дріжджі затверджений ГОСТ 20083, у відповідності з яким передбачено випуск їх у гранульованому або порошкоподібному вигляді. У залежності від показників якості дріжджі поділяють на чотири групи: вищу, І, II, III.

Основні вимоги до кормових дріжджів усіх груп такі: зовнішній вигляд - порошок, луска або гранули, колір - від світло-жовтого до коричневого , відсутність стороннього запаху, вологість не більше 10%, вміст золи у дріжджах мелясно-спиртових заводів до 14% (у перерахунку на АСД), у дріжджах зерно-картопляних заводів до 10%. Діаметр гранул дріжджів 13 мм. Довжина гранул не більша 26 мм, прохід через сито з отворами діаметром 3 мм не більше 5%.

У перерахунку на абсолютно сухі речовини сирого протеїну повинно бути не менше (%): у дріжджах вищої групи 56,0; 1-51,0; II-46,0; III-43,0.

307

![]()

Вміст феромагнітних домішок з розміром частинок до 2 мм включно повинен бути не більшим 20 мг в 1кг дріжджів вищої та І групи і не більшим ЗО мг у дріжджах II і III груп.