- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Розділ 12

ВИКОРИСТАННЯ ПОБІЧНИХ ПРОДУКТІВ ТА ВІДХОДІВ ВИРОБНИЦТВА

ТЕХНОЛОГІЯ ХЛІБОПЕКАРСЬКИХ ДРІЖДЖІВ

На 16 мелясно-спиртових заводах України на основі виділення дріжджів Із зрілої бражки виробляють приблизно 75 тис. т хлібопекарських дріжджів на рік, Цехи хлібопекарських дріжджів при великих спиртових заводах за своєю потужністю не поступаються спеціалізованим дріжджовим заводам.

Питомі капітальні вкладення при організації виробництва дріжджів на спиртових заводах майже вдвічі нижчі, ніж на спеціалізованих заводах, собівартість дріжджів нижча на 45% внаслідок значно менших питомих витрат меляси, теплоенергетичних, трудових та інших витрат.

Технологія хлібопекарських дріжджів складається з таких технологічних стадій: виділення дріжджів із зрілої мелясної бражки, промивка водою й одержання дріжджового концентрату, пресування; формування та упаковка; зберігання.

ВИДІЛЕННЯ ДРІЖДЖІВ ІЗ ЗРІЛОЇ БРАЖКИ ТА ЇХ ПРОМИВКА

На спиртових заводах для виділення дріжджів Із бражки використовують п'яти- і семиступеневу, а також ступенево-кругову схеми сепарування. Вони відрізняються кількістю і принципом організації промивок дріжджів водою, кількістю сепараторів, витратою води, електроенергії.

Типовою вважається семиступенева схема сепарування дріжджів, яку використовували на спиртових комбінатах великої потужності.

Семиступенева схема сепарування дріжджів. В основу схеми покладені результати досліджень, проведених у к. ВНДІПрБ і ВНДІХПД, та досвід роботи Лох-вицького спиртового комбінату, який вперше у к. СРСР здійснив виробництво хлібопекарських дріжджів. У схемі передбачені двохступеневе виділення і концентрування дріжджів, три протитокові промивки з ціллю вилучення спирту і двохступе-нева остаточна промивка дріжджів від залишків бражки.

Об'єм дріжджової суспензії після першого ступеня сепарування складає 20% об'єму зрілої бражки, після другого ступеня сепарування - 5% об'єму зрілої бражки, або 25% об'єму дріжджового концентрату після першого ступеня сепарування. На цьому закінчується виділення дріжджів із зрілої бражки і починається промивка їх артезіанською водою.

Воду

подають на третю промивку (перед п'ятим

ступенем сепарування). Промивну

воду після третьої промивки використовують

для другої промивки![]() четвертим

ступенем сепарування), а промивну воду

після другої промивки -

для

першої

промивки (перед третім ступенем

сепарування).

четвертим

ступенем сепарування), а промивну воду

після другої промивки -

для

першої

промивки (перед третім ступенем

сепарування).

284

![]()

Промивка дріжджів здійснюється в ежекторах, де завдяки великим швидкостям забезпечується добре перемішування води із залишками бражки і промивка дріжджів.

Промивну воду після шостого і сьомого ступенів сепарування дріжджів відводять у каналізацію, а дріжджову суспензію після останнього ступеня сепарування спрямовують у збірник готового концентрату, де охолоджують розсолом до 2...4° С, а потім насосом подають у фільтр-прес.

Вміст біомаси дріжджів у концентраті після сьомого ступеня сепарування складає 400...500 г/л. Загальна витрата води на промивку дріжджів 70... 100% до об'єму зрілої бражки, яка надходить на перший ступінь сепарування. Після фільтр-пресу дріжджі вологістю 72... 75% формують, упаковують і відправляють у холодильну камеру, де їх охолоджують і зберігають при температурі 0,..4° С.

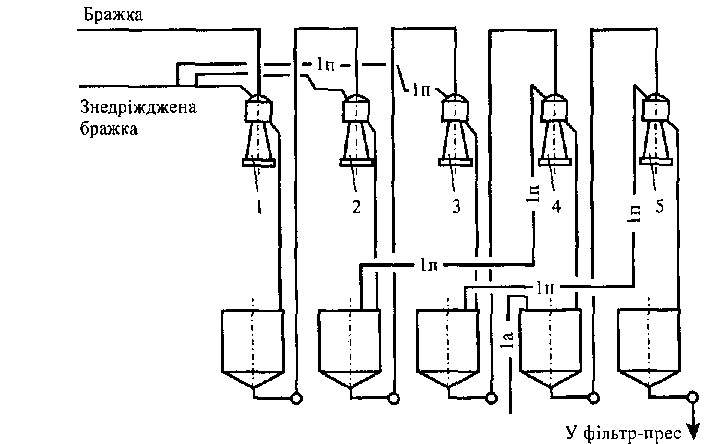

Для вловлювання спирту застосовують дріжджові сепаратори закритого типу. При виділенні дріжджів із бражки за цією схемою досягається їх добра промивка; недоліки - велика кількість сепараторів, великі витрати води і електроенергії. П'ятиступеІІева схема сепарування дріжджів. На спиртових заводах використовують скорочену схему сепарування І промивки дріжджів (рис. 12.1), що має 4-5 .ступенів. Ця схема відрізняється від семиступеневої схеми тим, що виключаються четверта та п'ята промивки дріжджів свіжою артезіанською водою з наступним скидом промивних вод у каналізацію.

![]()

Рис. 12.1 Апаратурно-технологічна схема

п'ятиступеневого сепарування дріжджів: 1-5 - ступені сепарації.

Умовні

позначення;![]() бражка,

дріжджовий концентрат, суспензія;

бражка,

дріжджовий концентрат, суспензія;

1а - артезіанська вода; 1п - промивна вода

285

![]()

У раніше розроблених схемах виділення дріжджів із зрілої бражки промивка дріжджів здійснювалася в ежекторах. У теперішній час встановлено, що промивка дріжджів у збірниках дріжджової суспензії більш ефективна, тому що внаслідок тривалішого контакту дріжджової клітини з водою досягається добра відмивка дріжджів від барвних речовин.

Як видно з рисунка, чиста артезіанська вода вводиться тільки у збірник дріжджового концентрату після четвертого ступеня сепарування, з якого подається у сепаратор п'ятого ступеня. На третьому і четвертому ступенях промивка дріжджів здійснюється промивними водами, які надходять від наступних степенів сепарування.

На практиці чиста вода, окрім п'ятого ступеню, вводиться і на інші ступені промивки, так що витрати води залишаються великими, а якість промивки дріжджів при скороченні кількості ступенів погіршується. При цьому концентрація біомаси дріжджів на останньому ступені сепарування недостатня - лише 300-350 г/л, а вміст спирту у промивній воді складає від 1,0 до 2,5 об. %.

Перевагою цієї схеми є зменшення кількості сепараторів і витрат електроенергії.

Ступенево - кругова схема сепарування. Попередні схеми виділення дріжджів із зрілої бражки передбачають ступеневу періодичну промивку дріжджів. Принципова відміна від них ступенево-кругової схеми сепарування полягає у тому, що здійснюють безперервну промивку дріжджів з використанням кругової схеми сепарування.

Періодична та безперервна промивки складаються з трьох операцій; додавання води до промивної суспензії, перемішування суспензії з водою і відокремлення промивної води у сепараторах. При періодичній промивці вони проводяться у згаданій послідовності, при безперервній - одночасно. Безперервна промивка, як правило, проводиться при постійному об'ємі дріжджової суспензії, що промивається.

При стуненевій промивці витрати води й електроенергії у 1,8...2,4 рази більші, ніж при безперервній промивці при однаковому ступені відмивки дріжджової суспензії від залишків бражки. При безперервній промивці знижуються втрати дріжджів з промивною водою. Крім цього, для здійснення її потрібно значно менше сепараторів , збірників, насосів і комунікацій, ніж для ступеневої, а для розташування обладнання необхідна мінімальна виробнича площа. Безперервна промивка дріжджової суспензії дозволяє зменшити витрати пари на виділення спирту із промивної води, тому що зменшується її об'єм і підвищується відповідно вміст спирту.

При роботі з застосуванням цієї схеми сепарування дуже важко підтримувати оптимальні умови процесу і, мабуть, тому у виробництві вона не впроваджена.

Інтенсифікація промивки дріжджів. Дріжджі, виділені із зрілої мелясної бражки, мають темний колір, що зумовлено адсорбцією на їх поверхні головним чином меланоїдинів. У слабокислому середовищі, яке підтримується у мелясному суслі, цей процес різко підсилюється при рН<4, коли меланоїдини представляють собою катіони і тому активно сорбуються на поверхні дріжджових клітин, які мають від'ємний потенціал. Способи промивки дріжджів, які застосовують у промисловості, розроблені без урахування електрокінетичних властивостей дріжджових

286

![]()

клітин

і барвних речовин. Для інтенсифікації

цього процесу треба створити умови, при

яких меланоїдини десорбують з поверхні

дріжджових клітин, тобто змінити знак

заряду одного з взаємодіючих компонентів.

Перезарядка

дріжджових

клітин неприпустима:

при втраті заряду вони гинуть, і природно,

непридатні для хлібови-печення. Єдиний

шлях -

змінити

знак заряду меланоїдинів. При рН>9

меланоїдини перетворюються![]() в

аніони:

в

аніони:

які повинні десорбувати з поверхні тепер уже однойменнозаряджених клітин. Ці теоретичні передумови способу інтенсифікації промивки дріжджів були підтверджені експериментально.

На цьому принципі заснований спосіб інтенсифікації промивки дріжджів, запропонований к. КТІХПом. Після виділення і концентрування у два ступеня дріжджі двічі у противотоку промивають артезіанською водою. Після першої промивки створюють рН 11 ...13, додаючи у дріжджову суспензію розчин гідроксиду натрію або аміаку. Після такої обробки ферментативна активність і стійкість дріжджів при зберіганні не знижується. Способом КТІХП можна при однаковому ступені видалення барвних речовин виділення і промивку дріжджів проводити у 4 ступеня сепарування, чим скоротити витрати води та електроенергії.

ПРЕСУВАННЯ, ФОРМУВАННЯ, УПАКОВКА ТА ЗБЕРІГАННЯ ДРІЖДЖІВ

Дріжджі з готового дріжджового концентрату виділяють пресуванням на рамних фільтр-прссах, у які його подають вихровим насосом. Перед пресуванням дріжджовий концентрат охолоджують у збірнику або у теплообміннику до 4.. .6° С, що сповільнює автолітичні процеси.

Фільтр-преси мають ЗО...50 рам і плит. Пресовані дріжджі залишаються у порожнині рами між серветками двох сусідніх плит. Пресування триває від ЗО хв до 2 год, а іноді і більше. По закінченні пресування дріжджі вивантажують у розташований нижче металічний бункер. Продуктивність фільтр-преса за один цикл роботи від 200 до 1200кг. Вологість пресованих дріжджів - 71...74%.

Тривале пресування дріжджів може бути зумовлене: поганою промивкою дріжджової суспензії, внаслідок чого колоїдні речовини забивають пори полотен, які використовуються для фільтрування; розмноженням дріжджів при високих температурах, які сприяють їх частковому автолізу; недостатньо старанною промивкою серветок (бельтинга); низькою концентрацією дріжджової суспензії (менше 300 г/ л); порушенням технологічного режиму пресування. При тривалому пресуванні одержують дріжджі з пластичною консистенцією.

При багатотонажному виробництві дріжджів доцільно використовувати вакуум-фільтри. У порівнянні з фільтр-пресами вакуум-фільтри мають такі переваги: можливість здійснення безперервного пресування дріжджів, менше обслуговуючого персоналу, виключається важка праця, у 10 разів менші витрати фільтруючої тканини, менша виробнича площа для установки обладнання.

287

![]()

Основний недолік вакуум-фільтрів полягає у тому, що дріжджі не завжди мають характерну для них консистенцію, що зумовлено надлишковим вмістом у дріжджах позаклітинної вологи. Для придания дріжджам, які виділені на вакуум-фільтрах, відповідної пластичності достатньо додати до дріжджової біомаси 1,5...2% кухонної солі.

Досвіду експлуатації вакуум-фільтрів у цехах хлібопекарських дріжджів спиртових заводів недостатньо. Вони були встановлені на Лохвицькому спир-ткомбінаті, але не було досягнуто тієї ефективності, що на спеціалізованих дріжджових заводах, тому що не досягалась необхідна консистенція пресованих дріжджів.

Перспективним є фільтрування дріжджової суспензії на автоматизованих камерних фільтр-пресах ФПАКМ. Незначна тривалість допоміжних операцій і фільтрування в оптимальному шарі при тиску 1,5 мПа дозволяє у 4...15 разів підвищити продуктивність одиниці фільтруючої поверхні. При цьому зменшується витрата фільтрувальної тканини, виключаються витрати ручної праці і створюються сприятливі санітарно-гігієнічні умови для обслуговуючого персоналу. Один оператор може обслуговувати до десяти фільтр-пресів. Пресовані дріжджі вологістю 71 ...75% і температурою 10... 15° С надходять на формування та упаковку. Якщо дріжджі надто сухі і крихкі, їх перед формуванням зволожують, додаючи до 10% води до маси пресованих дріжджів, для надання еластичності до дріжджів додають 0,1% олії. При підвищенні температури дріжджі погано пресуються.

Пресовані дріжджі у бункері формувально-пакувального автомата старанно перемішуються шнеком і через мундштук формувальної машини виходять у вигляді прямокутного бруска, який розрізається туго натягнутою струною на брикети масою 1000, 500, 100 або 50 г. Внутрішню поверхню мундштука покривають спеціальною мастикою, щоб уникнути утворення при формуванні бруска раковин, тріщин і смужок.

При виході із формовочної машини дріжджові бруски загортають у гладкий білий папір. Упаковані бруски складають у полімерні, картонні і дощані ящики по 10... 12 кг і за допомогою транспортерів передають їх у холодильну камеру для зберігання.

При нормальних умовах живлення обмін речовин клітини знаходиться у стані рухомої рівноваги. Будучи відділеними від живильного середовища , дріжджі деякий час зберігають свою життєздатність, одержуючи енергію за рахунок використання клітинних резервних вуглеводів. Як показала В.Г. Черниш, пресовані хлібопекарські дріжджі при зберіганні споживають переважно трегалозу, у меншому ступені - глікоген і у дуже незначному - глюкан і манан. Стійкість дріжджів - один із головних показників їх якості - знаходиться у прямій залежності від вмісту у них трегалози.

Після того, як клітина використає більшу частину своїх резервних вуглеводів, наступає момент, коли стає помітним зміщення рівноваги. Стан, при якому переважають деструктивні процеси, називають автолізом або саморозщепленням дріж-

288

![]()

джів. При цьому розщеплюються власні білки. Клітинні колоїди втрачають здатність утримувати вологу, дріжджі набувають рідкої консистенції.

Присутність кислотоутворюючих бактерій не знижує стійкість дріжджів, тому що ці бактерії містять ендопротеазу; гнилісні ж, навпаки, містять дуже активну екзопротеазу і значно прискорюють псування дріжджів. Стійкість останніх знаходиться у зворотній залежності від інтенсивності протеолізу.

За даними того ж дослідника, під час зберігання дріжджів накопичуються відновлені сполуки, які змінюють окисно-відновний потенціал (ОВП). Із зниженням ОВП зростає активність протеаз, при його від'ємних значеннях брусок дріжджів розм'якшується.

Пресовані дріжджі при зберіганні продовжують слабо дихати або бродити. При добрій вентиляції дріжджів підсилюється дихання, а при поганій вентиляції або відсутності її дріжджі слабо дихають і сильно бродять.

Щоб загальмувати ендогенні процеси у дріжджах і випаровування вологи, у холодильних камерах підтримують температуру 0.. .4° С і відносну вологість повітря 82. ..96%.У цих умовах дріжджі повинні зберігатися не менше 12 діб.

У холодильній камері повинно вміщуватись не менше трьохдобового запасу дріжджів, камери повинні мати гарну вентиляцію. При висоті камери 3 м на 1 м2 її площі розміщують приблизно 400 кг дріжджів , що складає біля 40% об'єму камери.

Для хлібозаводів у районі розташування спиртового заводу хлібопекарські дріжджі доцільно виробляти у вигляді концентрату, який містить не менше 450 г біомаси дріжджів вологістю 75% у 1 л суспензії. При цьому виключаються процеси пресування і фасування дріжджів у цехах хлібопекарських дріжджів спиртових заводів, а також трудомісткі пронеси розгортання брикетів і приготування дріжджової суспензії на хлібозаводах.