- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Розділ 11

ВИХІД СПИРТУ, ЙОГО ОБЛІК ТА ЗБЕРІГАННЯ

Вихід спирту

Вихід спирту - це кількість його у декалітрах, яка отримуєеться із 1 т збро-джувальних вуглеводів сировини (крохмалю, цукру) у перерахунку на крохмаль. Теоретичний вихід спирту. Розраховують за рівнянням спиртового бродіння

С6Н1206 = 2С2Н5ОН + 2СО2 . 180,1 92,1 88

Із 100 кг гексоз повинно одержуватися 51,14 кг безводного спирту і 48,86 кг діоксиду вуглецю. При відносній густині спирту d420 - 0,78927 теоретичний вихід його становить 51,14 : 0,78927 = 64,79 л, або 64,79 дал з 1 т гексоз. Згідно з рівнянням

С|2Н22О„ + Н20 =4С2Н50П + 4С02

342,2 184,2

при зброджуванні 100 кг цукрози утворюється спирту (184,2 . 100) : 342,2 = 53,82 кг, або 68,20 л, з 1 т цукрози - 68,20 дал.

Вихід спирту з крохмалю збільшується пропорційно відношенню молекулярних мас глюкози І крохмалю:

(СбН1005)п + пН20 = пС6НІ206.

162,1 180,1

Звідси теоретичний вихід спирту з 1 т крохмалю буде складати (180,1 : 162,1) 64,79 = 71,98 дал.

Коефіцієнт для перерахунку цукрози в умовний крохмаль 324,2 : 342,2 - 0,95. Втрати зброджуваних вуглеводів та спирту. У виробництві враховують суму механічних і технологічних втрат. Механічні втрати, викликані несправністю обладнання або недоглядом обслуговуючого персоналу, можуть бути на всіх стадіях виробництва. Механічні втрати - це розсипання при перевезенні зерна, втрати напівпродуктів і спирту крізь нещільності у фланцевих з'єднаннях трубопроводів, крізь сальники насосів і запірну арматуру, втрати напівпродукту при митті технологічного обладнання, випаровування спирту крізь фланці колон, дефлегматорів, конденсаторів, холодильників та ін.

Заходи запобігання механічних втрат цілком зрозумілі і не потребують пояснень. Технологічні втрати зумовлені самою сутністю процесів спиртового виробництва, мають прихований характер і можуть бути виявлені тільки при постадійному хіміко-технологічному контролі та обліку виробництва.

Підготовка сировини до бродіння. Втрати при митті картоплі внаслідок пошкодження І проскакування малих бульб через решітку допускають не більше 1 %.

277

![]()

Втрати крохмалю при подрібненні зерна не повинні перевищувати 0,3 % від вмісту його у сировині.

Втрати зброджуваних вуглеводів у процесі розварювання крохмалевмІсної сировини у зв'язку зі складністю їх обліку допускають 3,5...4,0 %.

При підготовці меляси до бродіння втрат не повинно бути.

Солодовирощування. Втрати зброджуваних вуглеводів на цій стадії не повинні перевищувати 16 % від кількості крохмалю солодового зерна, або 1,0... 1,4 % від усього крохмалю, який уведений у виробництво.

Втрати при виробництві культур пліснявих грибів. При поверхневому і глибинному культивуванні культур пліснявих грибів нормативні втрати вуглеводів складають 85 %.

Культуральна рідина ферментного препарату Глюковаморину Гх-466 містить 40 кг крохмалю на 1 м3. Цю кількість крохмалю слід враховувати при розрахунку крохмалю, який уведено у виробництво.

Бродіння. Втрати на цій стадії складаються із втрат зброджуваних вуглеводів на утворення біомаси дріжджів і вторинних продуктів бродіння, наростання кислотності бражки і концентрації вуглеводів, які залишилися незбродженими і витраченими на утворення спирту, що виноситься з бражки діоксидом вуглецю.

При переробці у спирт крохмалевмІсної сировини втрати зброджуваних вуглеводів на синтез біомаси дріжджів становлять 1,5 %, на утворення - гліцерину 2,5%, а всього - 4 %; при переробці меляси - на синтез біомаси 1,8...4%, на утворення вторинних продуктів бродіння - 3,8...5,8 %, усього - 5,5...9,8%.

Кількість незброджених вуглеводів - інтегральний показник роботи спиртового заводу, оскільки відображає правильність не тільки процесу бродіння, але й усіх попередніх йому стадій технології. ВНДІПрБ на основі розробленого ним ан-троново-колориметричного методу визначення зброджуваних вуглеводів у бражці запропонував таку оцінку роботи заводів за цим показником (г/100 мл): 0,25 і менше - відмінна; 0,25...0,35 - добра; 0,35...0,45 - задовільна; більше 0,45 - незадовільна. Визначення вмісту видимих сухих речовин у зрілій бражці використовують лише у цілях орієнтовного оперативного контролю бродіння.

При переробці меляси втрати незбродженого цукру по відношенню до цукру, введеного у виробництво (%),

![]()

де С - вміст незбродженого цукру у мелясній бражці, г/100 мл;

1,543 - коефіцієнт переводу одержаного спирту у витрачений цукор;

а - вміст спирту у бражці, об.%; К - наростання кислотності, град.

За даними Укрспиртбіопроду, вміст незбродженого цукру в зрілій бражці, визначений рсзорциново-колориметричним методом, не повинен перевищувати 0,30 г/100 мл. Втрати зброджуваних цукрів внаслідок недобору не повинні бути більші 2 % по відношенню до введеного у виробництві цукру.

278

![]()

Наростання кислотності у процесі зброджування зерно-картопляного сусла не повинно бути більше 0,2 град. При більшому, наростанні кількість втрат зброджуваних вуглеводів (%)

![]()

де 4,5 - коефіцієнт, який враховує втрати зброджуваних вуглеводів при наростанні кислотності на 1 град, кг/м3; М - понаднормативне наростання кислотності, град.; V - об'єм бражки у бродильному апараті, м3; Кв - кількість зброджуваних вуглеводів, введена в бродильний апарат, кг.

Підвищена кислотність зрілої бражки свідчить про інфікованість.

Втрати спирту з газами бродіння допускають до 0,8 %. При наявності герметично закритих бродильних апаратів і спиртовловлговачів втрати не повинні перевищувати 0,2 %.

Втрати спирту при виділенні його з бражки й очистці були розглянуті раніше.

Втрати спирту при перегонці бражки ВтЗ (%) можна розрахувати за формулою

![]()

де А - вміст спирту у барді, кг/м3; п - коефіцієнт для переводу масових відсотків спирту у крохмаль, який дорівнює 1,852; m - коефіцієнт розведення бражки при перегонці, приблизно рівний для одноколонних установок 1,15, для двоколонних -1; V - об'єм бражки у бродильних апаратах за добу, м3; Кб - кількість крохмалю, яка відповідає об'єму бражки, що переганяється, кг.

Невизначені втрати зброджуваних вуглеводів при переробці зерно-картопля-ної сировини представлені головним чином цукром, що розклався при розварюванні; при переробці меляси - цукром, який розклався при стерилізації і втраченим на утворення спирту, що виноситься повітрям у дріжджогенераторах. Невизначені втрати на мелясно-спиртових заводах складають 0,5...0,6 %, а на зерно-картопляних -0,3 і прийнятих на розварювання - до 4 %.

Встановлені норми виходу спирту з 1 т крохмалю у залежності від виду сировини наведені в табл. 11.1.

Табд. 11.1 Норми виходу спирту з 1 т крохмалю у залежності від виду сировини

Сировина |

Спосіб виробництва |

||

періодичний |

напівбезперервний |

безперервний |

|

Картопля |

64,7 |

65,0 |

65,7 |

Кукурудза |

64,0 |

64,3 |

65,0 |

Жито |

62,9 |

63,2 |

63,9 |

Пшениця |

63,7 |

64,0 |

64,7 |

Ячмінь |

62,4 |

62,7 |

63,4 |

Овес і чумиза |

61,8 |

62,1 |

62,8 |

Просо і гаолян |

63,5 |

63,8 |

64,5 |

Гречка |

61,1 |

61,4 |

62,1 |

Вика, сочевиця, горох |

59,1 |

59,4 |

60,1 |

Меляса (у перерахунку |

|

|

|

на крохмаль) |

65,9 |

- |

66,5 |

Цукровий буряк |

61,4 |

61,7 |

62,4 |

279

![]()

Приведені норми виходу спирту розповсюджуються на періодичний і безперервний способи виробництва спирту з меляси і на будь-який із зерно-картопляної сировини з врахуванням надбавок на герметичне закриття бродильних апаратів і встановлення спиртовловлювачів.

При впровадженні технологічних удосконалень затверджені такі надбавки до норм виходу спирту (дал на 1 т крохмалю);

подовження термінів бродіння до 72 год - 0,8, у тому числі за кожні 6 год понад 48 год-0,2;

застосування безперервно-проточного або циклічного способів бродіння при тривалості 60 год (прирівнюється до 72 год періодичного бродіння) - 0,8;

оцукрювання з вакуум-охолодженням - 0,1;

повна заміна солоду поверхневою культурою пліснявих грибів - 0,3, часткова заміна - 0,2;

- повна заміна солоду глибинною культурою - 0,7, часткова заміна - 0,2. Максимально припустимі втрати спирту на безперервно діючих установках для

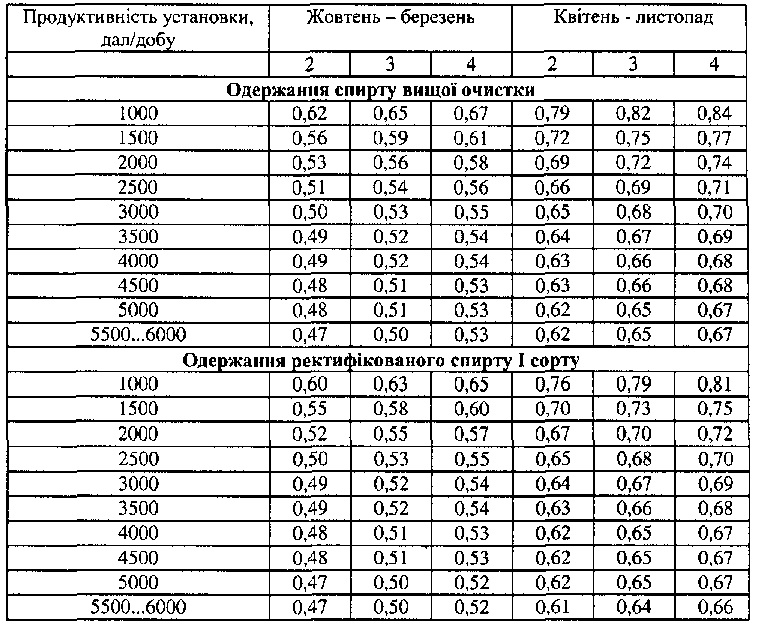

ректифікації спирту-сирцю і брагоректифікаційних установках приведені у табл. 11.2,

Табл. 11.2 Максимально припустимі норми втрат

(% від спирту, виробленого в умовах виробництва)

при числі колон в установці без врахування бражної колони

280

![]()

Для установок, продуктивність яких відрізняється від вказаної у табл. 11.2, але не перевищує 6000 дал/добу, норма втрат визначається інтерполюванням значень, які відповідають двом найближчим значенням з продуктивності. При цьому одержані значення округлюються до другого знака після коми.

Практичний вихід спирту. Практичний вихід спирту менший теоретичного, тому що частина зброджуваних вуглеводів і спирту, що утворився при бродінні, втрачається. Практичний вихід спирту коливається від 81,5 до 93% від теоретичного. Чим досконаліша технологія і обладнання спиртового виробництва, тим менші втрати зброджуваних вуглеводів і спирту ,й, отже, практичний вихід більше наближається до теоретичного.

Практичний

вихід визначають на основі таких даних

виробничого обліку: маса переробленої

сировини; вміст в ній зброджуваних

речовин; вміст безводного спирту

у зрілій бражці; об'єм, температура і

відносна густина напівпродуктів;

кількість одержаного

безводного спирту. Якщо внаслідок

переробки G

(т)

сировини, яка містить![]() (%)

зброджуваних

речовин, одержано Q

(дал) безводного

спирту, то практичний вихід спирту

з 1

т умовного

крохмалю (дал)

(%)

зброджуваних

речовин, одержано Q

(дал) безводного

спирту, то практичний вихід спирту

з 1

т умовного

крохмалю (дал)

![]()

При виробництві спирту з меляси у рівняння необхідно підставити вміст зброджуваних цукрів, помножений на коефіцієнт 0,95.

Практичний вихід спирту по відношенню до теоретичного (%)

![]()

Сумарні втрати зброджуваних речовин і спирту (%)

![]()

Фактичні втрати при переробці, наприклад, меляси у спирт розраховують таким чином.

Втрати цукру на утворення гліцерину (% до введеного у виробництво)

![]()

де

Б -

кількість

зрілої бражки, м3;![]() -

вміст

гліцерину у зрілій бражці, г/100

мл; 1,394

- кількість

цукрози, яка витрачається на утворення

1

г гліцерину,

г; Цук

-

кількість

переробленого цукру, кг.

-

вміст

гліцерину у зрілій бражці, г/100

мл; 1,394

- кількість

цукрози, яка витрачається на утворення

1

г гліцерину,

г; Цук

-

кількість

переробленого цукру, кг.

Втрати у вигляді незбродженого цукру (% до введеного у виробництво)

![]()

де![]() -

вміст

незбродженого цукру у зрілій бражці,

г/100

мл.

-

вміст

незбродженого цукру у зрілій бражці,

г/100

мл.

281

![]()

Втрати спирту при виділенні його з бражки (%)

![]()

де

Сп' -

кількість

безводного спирту, що міститься у зрілій

бражці, дал;![]() кількість

безводного спирту у бражному дистиляті,

дал.

кількість

безводного спирту у бражному дистиляті,

дал.

Втрати спирту з газами бродіння допускають рівними 0,16% від кількості одержаного безводного спирту.

На утворення біомаси дріжджів і вторинних продуктів спиртового бродіння, крім гліцерину, витрачається цукру (%)

![]()

де У - втрати спирту з газами бродіння, %.