- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Одержання абсолютного спирту

Очищений абсолютний спирт у невеликих кількостях виробляють для органічного синтезу та лабораторних робіт. Нарівні з цим в Україні розвивається виробництво технічного абсолютного спирту, що використовується як добавка до моторного палива. Технічний абсолютний спирт у своєму складі містить усі супутні леткі домішки (ефіри, альдегіди, вищі спирти та ін.). Виробництво технічного абсолютного спирту для використання в сумішевих паливах розвинуто в США, Канаді, Франції, де його вже два десятиріччя одержують із меляси, пшениці, кукурудзи,

Спирт можна абсолютувати (зневоднювати) зв'язуванням води твердими або рідкими матеріалами (наприклад, негашеним вапном, гліцерином) та ректифікацією під вакуумом або в присутності солей, при цьому азеотропна точка зміщується у бік більшого вмісту спирту. ЦІ способи одержали деяке розповсюдження у лабораторній практиці.

У промисловості для абсолютування, як правило, використовують методи сорбції води на молекулярних ситах, або за допомогою ректифікації з утворенням потрійних нероздільнокиплячих (азеотропних) сумішей. Така суміш утворюється при додаванні до ректифікованого спирту (що містить етанол і воду) третього компонента, наприклад, бензолу, циклогексану, трихлоретану або деяких інших речовин. На цей час як третій компонент при абсолютуванні спирту використовують циклогексан.

Циклогексан - вуглеводень (С6Н12), прозора, безбарвна, легколетка рідина з молекулярною масою 84,16, температурою кипіння 80,8° С, температурою плавлення 6,6° С, густиною 0,778 кг/дм3. Пари циклогексану з повітрям утворюють вибухонебезпечну суміш. Температура спалаху - 18° С, температура займання -260° С. Концентраційні межі займання -1,2...10,6 об. %.

Циклогексан - токсична речовина, гранично допустима концентрація (ГДК) у повітрі робочої зони виробничих приміщень 80 мг/м3. Циклогексан у воді нерозчинний, з етанолом розчиняється у будь-яких співвідношеннях. Разом з етиловим спиртом та водою утворює азеотропну суміш, що містить 17 мас. % етанолу, 7 мас. % води й 76 мас. % циклогексану і має температуру кипіння 62,1° С.

Сутність процесу зневоднення спирту полягає у наступному. У ректифікаційну колону як живлення вводиться концентрований (95...96 об. %) спирт й додається певна кількість циклогексану. У процесі ректифікації в колоні утворюється азеотропна суміш, яка поводить себе як ЛЛК І виходить з колони у вигляді верхнього продукту в пароподібному стані. Вниз по колоні зсувається зневоднений етанол, як ВЛК; уся вода, що надійшла до колони із спиртом, виводиться з азеотропною сумішшю.

Пари азеотропної суміші при конденсації дають гетерогенну рідку суміш, яка розшаровується, утворюючи верхній (легкий) шар, що містить 93...94 мас. % циклогексану, 6...7 мас. % етанолу й незначну кількість води, та нижній (важкий) шар, що містить 69...71 мас. % етанолу, 21...23 мас. % води і 6...8 мас. % циклогексану.

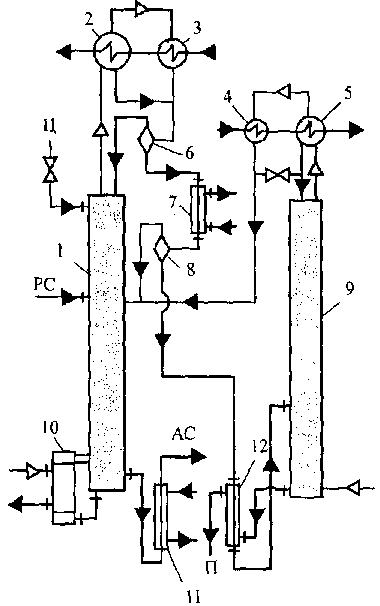

На рис. 10.47 наведена схема установки для абсолютування спирту. Вихідний ректифікований спирт, як правило, подається на 10-ту зверху тарілку зневоднюючої

268

![]()

( дегідратаційної)

колони 1.

До

колони на верхню

тарілку вводиться деяка кількість

циклогексану.

При підведенні до колони теплоти

(обігрівання колони закритою парою

-

випарник

10)

суміш

етанолу, води й

циклогексану розділяється на ЛЛК

(азеотропна

суміш) та ВЛК (зневоднений спирт).

Останній виводиться з куба колони,

охолоджується у теплообміннику 11

і

надходить до збірника товарного

абсолютного

спирту.

дегідратаційної)

колони 1.

До

колони на верхню

тарілку вводиться деяка кількість

циклогексану.

При підведенні до колони теплоти

(обігрівання колони закритою парою

-

випарник

10)

суміш

етанолу, води й

циклогексану розділяється на ЛЛК

(азеотропна

суміш) та ВЛК (зневоднений спирт).

Останній виводиться з куба колони,

охолоджується у теплообміннику 11

і

надходить до збірника товарного

абсолютного

спирту.

Рис, 10.47 Схема установки для одержання абсолютного спирту: 1 - зневоднююча колона (ОК); 2 - дефлегматор ОК; 3 - конденсатор ОК; 4,5 - конденсатор і дефлегматор регенераційної колони; 6 - декантатор І ступеня; 7,12 - теплообмінники, 8 - декантатор II ступеня; 9 - регенераційна колона; 10-випарник ОК; 11 -холодильник абсолютного спирту; АС - абсолютний спирт

Пари азеотропної суміші конденсуються у дефлегматорі зневоднюючої колони 2 й конденсаторі 3. Конденсат у декантаторі першого ступеня 6 розшаровується. Верхній шар, що містить в основному циклогексан, надходить на зрошення зневоднюючої колони (флегма). Нижній шар, що містить в основному етанол, воду й деяку кількість циклогексану (~- 6...8 %), охолоджується у теплообміннику 7 до температури - 20° С; при цьому зменшується розчинність циклогексану в спирто-водяній суміші, внаслідок чого він спливає, утворюючи верхній шар. Охолоджена суміш проходить декантатор другого ступеня 8. Верхній шар (в основному циклогексан) з декантатора 8 надходить на тарілку жи-• влсння зневоднюючої колони 1, а нижній спиртоводяний шар (після підігрівання у теплообміннику 12) спрямовується на 16-ту живильну тарілку регенераційної колони 9.

У регенераційній колоні спирт концентрується разом з деякою кількістю циклогексану. Колона оснащена дефлегматором і конденсатором, з обігріванням, як відкритою, так й закритою парою.

Конденсат пари, що містить в основному регенерований етиловий спирт, з дефлегматора 5 і конденсатора 4 частково надходить на живильну тарілку зневоднюючої колони, а частково (більша частина) на зрошення колони 9 (флегма).

Зневоднююча й регенераційна колони, як правило, мають 60...65 тарілок. У зневоднюючій колоні постійно циркулює певна кількість циклогексану, який виконує роль переносника води з колони у декантатор.

269

![]()

При роботі установки підтримується такий режим: тиск у нижній частині колони 25...ЗО кПа; у верхній частині - 1...5 кПа; температура в кубі зневоднюючої колони 82...83° С; над 23-ю тарілкою (рахуючи знизу) 68...75° С; над тарілкою живлення 63...64° С; над верхньою - 61,5...62° С.

Температура в кубі регенераційної колони 104... 105° С; на тарілці живлення 85...87 °С; над верхньою тарілкою 76.,.77° С.

Очищений абсолютний спирт повинен задовольняти такі вимоги: концентрація етанолу - не менше 99,8 % об., вміст альдегідів - не більше 5 мг в 1 дм спирту, вміст органічних кислот - не більше 10 мг в 1 дм3 спирту. Спирт не повинен містити сухого залишку, мінеральних кислот, лугів, фурфуролу. Повинен бути прозорим, безбарвним та не мати сторонніх запаху й смаку.

Абсолютний спирт технічний, що використовується як високооктанова кисневмісна добавка до автомобільного бензину, згідно з ТУ У 18.475-98, повинна відповідати таким умовам:

Зовнішній вигляд: прозора безбарвна або світло-жовта рідина.

Концентрація органічних кисневмісних речовин, об. %, не менше 99,3

Густина при 20° С, кг/дм3, не більше 0,791

Показник

заломлення![]() не

менше

1,3613

не

менше

1,3613

Концентрація сухого залишку, мг/дм3, не більше 50,0

Концентрація вільних кислот у перерахунку

на оцтову кислоту, мг в 1 дм3 безводного спирту, не більше 20,0

Концентрація води, об. %, не більше 0,2

Концентрація вищих спиртів С3...С5, мг/дм3, не більше 12000

Концентрація циклогексану, об. %, не більше 0,5

Рис. 10.48 Схема установки для одержання абсолютного технічного етанолу безпосередньо із бражки: 1 - брагоректи-фікаційна колона; 2 - зневоднююча колона; 3 - декантатор

270

![]()

головна фракція, сивушний спирт і сивушна фракція) використовуються для виробництва абсолютного технічного спирту. Це дає можливість одержувати ректифікований спирт підвищеної якості.

На рис. 10.48 наведена апаратурно-технологічна схема установки для одержання абсолютного технічного (паливного) етанолу безпосередньо з бражки. Установка має брагоректифікацІйну колону 1 і зневоднюючу колону 2. Виділення спирту з бражки, його концентрування й регенерація спирту, що надходить з декантатора 3, здійснюється в браго ректифікаційній колоні, що має 18...20 тарілок у відгін-ній частині та 40...50 тарілок у концентраційній.

На

абсолютування І дал

спирту

звичайно витрачається 15...20кг

гріючої пари, приблизно 0,25![]() холодної

води та біля 0,01

кг

циклогексану. Втрати останнього

компенсуються

періодичним додаванням його до

зневоднюючої колони. Гранично

допустимі

втрати спирту при абсолютуванні складають

приблизно 0,1

% вихідної

кількості

спирту, що вводиться до установки.

холодної

води та біля 0,01

кг

циклогексану. Втрати останнього

компенсуються

періодичним додаванням його до

зневоднюючої колони. Гранично

допустимі

втрати спирту при абсолютуванні складають

приблизно 0,1

% вихідної

кількості

спирту, що вводиться до установки.

ПОБІЧНІ ПРОДУКТИ РЕКТИФІКАЦІЇ ТА ЇХ УТИЛІЗАЦІЯ

У процесі виділення та очистки спирту одержують побічні продукти: барду, лютерну воду, спирт етиловий, головну фракцію (ГФ) або ефіроальдегідний концентрат (ЕАК), сивушне масло і сивушний спирт. З бардою і лютерною водою виводиться нелетка частина бражки; леткі домішки спирту, виводяться з ГФ або ВАК, з сивушним маслом або сивушним спиртом.

Головну фракцію розганяють, включаючи в схему БРУ розгінну колону (децентралізована розгонка), або розганяють на спеціальних ректифікаційних установках з метою виділення з неї етилового спирту (централізована розгонка). Установка для централізованої розгонки ГФ, (авторські свідоцтва СРСР № № 490818,498008, 501059, Циганков П.С., Шиян П.Л.), освоєна в промисловості (рис. 10.49), включає в себе колони: для розгонки ГФ, відгінну, епюраційну, спиртову і метанольну. Останню передбачають у тому випадку, коли переробляють ГФ, що містить метанол. При переробці ГФ одержують такі продукти (дал на 100 дал безводної частини вихідної головної фракції): ректифікованого спирту (PC) 90...94, ефіроальдегідного концентрату 4...7; втрати при розгонці 2...3. Вихід PC залежить від вмісту домішок у вихідній ГФ. Витрата пари на переробку 1 дал ГФ становить 60...70 кг, води - 0,6...0,7 м . Концентрат ГФ є вуглецевим живленням у виробництві кормових дріжджів. При фракціонуванні з нього можуть бути виділені цінні органічні продукти: оцтовий альдегід, етилацетатний розчинник та ін. Така установка для централ і зо ванної розгонки ГФ потужністю до 4,0 тис. дал/добу впроваджена на Наумовському спиртовому заводі.

Сивушне масло використовують в основному як сировину для одержання чистих вищих спиртів (амілового, бутилового, пропілового), які застосовують в органічному синтезі, при виготовленні медичних препаратів і ароматичних речовин, як розчинники в лакофарбовій промисловості, як екстрагенти, флотареагенти та нове-рхнево-активнІ речовини.

271

Рис.

10.49

Установка

Рис.

10.49

Установка

для централізованої

переробки головної

фракції: 1, 2, 3,4, 5

- відповідно розгінна,

відгінна, епюраційна,

месанольна і спиртова

колони;

6 - декантатор;

В - вода; Л - лютерна

вода; П - пара;

PC - ректифікований

спирт; ГФ - головна

фракція; МФ - метано-

льна фракція; КЕАФ -

концентрат ефіроальде-

гідної фракції

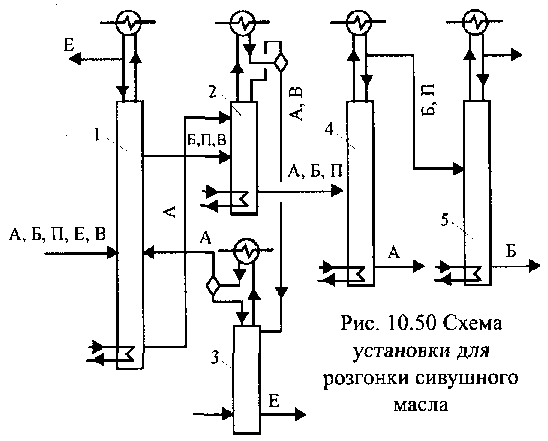

У колишньому УкрНДІСП розроблена безперервно діюча ректифікаційна установка для одержання вищих спиртів з сивушного масла (рис. 10.50), що складається з колон: етанольної 1, зневоднюючої 2, вІдгінної 3, амІлольної 4 і бутанольно-пропанольної 5.

В ода,

що присутня в товарному сивушному маслі,

значно ускладнює його розгонку

через утворення азеотропних сумішей з

компонентами сивушного масла. Першою

стадією

розгонки сивушного масла є виділення

етанолу (Е), другою - зневоднення його

методом

азеотропно-екстрактивної ректифікації.

Суть її полягає в тому, що у присутності

великої кількості амілових спиртів (А)

-

біля

50

мас.

%,

вода,

утворюючи азеотропну

суміш з ними, веде П

ода,

що присутня в товарному сивушному маслі,

значно ускладнює його розгонку

через утворення азеотропних сумішей з

компонентами сивушного масла. Першою

стадією

розгонки сивушного масла є виділення

етанолу (Е), другою - зневоднення його

методом

азеотропно-екстрактивної ректифікації.

Суть її полягає в тому, що у присутності

великої кількості амілових спиртів (А)

-

біля

50

мас.

%,

вода,

утворюючи азеотропну

суміш з ними, веде П

себе як легколеткий компонент і виводиться через верх колони. Після конденсації азеотропна суміш розшаровується на нижній, в основному водний шар (В+А), і верхній, в основному спиртовий шар.

Спиртовий шар повертається на зрошення зневоднюючої колони, а водний розділяється у відгін-ній колоні на воду (В) і амі-лол (А), який надходить до етанольної колони.

272

![]()

Зневоднена суміш спиртів (А, Б, П) легко розділяється на чисті компоненти А, Б, і П послідовно в амїлольній та бутанольно-пропанольній колонах.

Сивушний спирт як товарний продукт на цей час не використовують через багатокомпонентнІсть і наявність значної кількості води. Проте відбір його доцільний через те, що це позитивно впливає на якість спирту.

Він може бути застосований для виробництва технічного спирту, при виготовленні денатурованого спирту або піддаватися розгонці для виділення харчового спирту та інших окремих компонентів.

Нелетка частина бражки виводиться з брагоректифікаційної установки у вигляді барди й лютерної води.

З лютерною водою відводяться важколеткі домішки спирту. Лютсрна вода має кислу реакцію, агресивна по відношенню до звичайної сталі. Вихід її півтора-дво-кратний по кількості спирту при закритому обігріванні епюраційної та спиртової колон і приблизно чотирикратний при відкритому обігріванні. Лютерну воду використовують для промивки сивушного масла, гідроселекції в колоні для розгонки ГФ та епюраційній, для приготування зернових замісів і мелясного сусла. Залишки лютерної води скидають у каналізацію після попередньої очистки.

ВИХІД РЕКТИФІКОВАНОГО СПИРТУ І ВТРАТИ СПИРТУ НА РЕКТИФІКАЦІЙНИХ УСТАНОВКАХ

Вихід ректифікованого спирту на типових БРУ непрямої дії звичайно складає 93.,.95 % від кількості спирту, введеного з бражкою.

Частина спирту (0,8...1,2 %) втрачається безповоротно з бардою, лютерною водою, з несконденсованими газами та через нещільності в апаратах і трубопроводах. Ці втрати нормовані. Значна частина спирту виводиться з установки з побічними продуктами ректифікації: сивушне масло, сивушний спирт, головна фракція. З сивушним маслом виводиться 0,3...0,45 % умовного спирту. З головною фракцією і сивушним спиртом виводиться 3...5 % етилового спирту.

Введення в схему БРУ розгінної колони дозволяє збільшити вихід ректифікованого спирту на 2,5...4,5 % за рахунок виділення його з головної фракції, при цьому головні домішки виводяться у кількості 0,15...0,3 % в концентрованому стані. Вихід ректифікованого спирту збільшується до 98,2...98,5 % від кількості спирту, введеного з бражкою.

Безповоротні втрати спирту нормовані в залежності від продуктивності установок, пори року і складають у брагоректифікаційних установках 0,8... 1,2 %; в ректифікаційних - біля 0,6 %; в сирцевих 0,2 % . На кількість втрат має вплив конструкція ректифікаційної установки, число колон у ній, режим роботи, температура холодної води, якість вихідної сировини й ступінь очистки спирту. Втрати залежать також від правильності експлуатації установки і досвіду апаратника. Щоб знизити втрати спирту, в першу чергу треба прагнути до стабілізації подачі бражки або спирту-сирцю, подачі пари й води, що істотно досягається за допомогою автоматизації ректифікаційних установок.

273

![]()

Особливо великі втрати спирту можуть бути при зупинках через перебої у подачі гріючої пари або холодної води. При раптовому припиненні надходження води спиртова пара викидається у значній кількості через повітряні відводи; в разі припинення подачі пари спирт втрачається з бардою і лютером. За одну зупинку через відсутність пари може втрачатися до 0,1 % добового виробітку, а через відсутність води - до 0,5 %. Втрати з бардою у випадку падіння тиску пари більші при сітчастих, ґратчастих або лускоподібних тарілках в бражних колонах (до 0,2 %).

Деякі втрати спирту з бардою і лютерною водою неминучі. Згідно з технологічною інструкцією допускається наявність спирту в барді не більше 0,015 % об., що відповідає його втраті біля 0,2 % загальної кількості спирту, що надходить з бражкою (норми втрат спирту на безперервнодіючих ректифікаційних установках і бра-горектифікаційних установках затверджені колишнім Мінхарчопромом СРСР 13.12.78 p.). ЦІ втрати можуть бути зменшені до 0,1% (при вмісті спирту в барді біля 0,007 % об.). На підставі техніко-економічних розрахунків встановлено, що для роботи ректифікаційних установок в оптимальному режимі необхідно, щоб спирту в лютерній воді було біля 0,04 % об., однак за технологічною інструкцією це не допускається. Як збільшення, так і зменшення вмісту спирту у порівнянні з вказаним є економічно невигідним: перше - призводить до необгрунтоване високих втрат спирту, друге - до додаткових витрат пари, вартість якої вища вартості спирту, що при цьому вилучається.

Втрати спирту з несконденсованими газами при брагоректифікації звичайно не перевищують 0,11% від кількості спирту, введеного з бражкою. З метою зниження втрат необхідно намагатися підводити до спиртовловлювачів якомога хододні-шу воду, яка є в розпорядженні заводу. Об'єм газу, що виділяється при брагоректифікації, біля 0,11 м3 на 1 дал спирту, а вміст спирту в газі в залежності від температури складає 20...70 г/м3.

Втрати спирту через нещільності у триколонній брагоректифікаційній установці непрямої дії при задовільному її стані можуть складати 0,08 % від введеного до неї спирту. На кожну додаткову колону втрати зростають на 0,015 %. Втрати через запірну арматуру і трубопроводи, незалежно від продуктивності установки, складають 1 дал/добу.

Для зниження втрат спирту рекомендується виконувати комунікації з мінімальною кількістю фланцевих з'єднань, прокладки до них ставити на олійних фарбах, як сальникову набивку в арматурі застосовувати фторопласте ви й ущільнюючий матеріал або використовувати безсальникову арматуру.

ПРОДУКТИВНІСТЬ БРАГОРЕКТИФІКАЦІЙНИХ УСТАНОВОК

Продуктивність М (дал/добу) брагоректифікаційних установок згідно з інструкцією з визначення потужностей розраховують, виходячи з діаметра Д (м) спиртової колони при виробленні спирту вищої очистки:

М= 380 Д2 (4,92 -Д). (31)

274

![]()

При

виробленні спирту

1 сорту продуктивність

установок

збільшується

на 15

%, а при виробленні

спирту

"Екстра"

-

знижується

на 15

%. Для розрахунку

потужності

.по

умовному

спирту-сирцю результат, одержаний за

формулою (31), множать

на

коефіцієнт

1,05,

який

враховує спирт у побічних продуктах і

втрати при ректифікації. Площа

поверхні теплопередачі дефлегматора

спиртової колони повинна бути (м2):

при горизонтальних дефлегматорах![]() 0,04

М,

при вертикальних

0,04

М,

при вертикальних![]() 0,028

М.

0,028

М.

Для орієнтовних розрахунків перерізу окремих колон можна користуватися наведеними нижче залежностями. Для бражних колон з 22 й більше тарілками подвійного кип'ятіння:

при міжтарілковїй відстані 340 мм М =;

при

міжтарілковІй відстані 280

мм М =![]()

Якщо у бражній колоні 24 й більше ситчастих тарілок, що встановлені на відстані 500 мм, М = 2065 Д2, провальних - М = 2200 Д2 і лускоподібних - М = 2500 Д2.

При переробці мелясної бражки з вмістом спирту більше 8 об. % продуктивність бражної колони збільшується на 5...10 %.

Продуктивність колон з багатоковпачковими тарілками орієнтовно може бути визначена таким чином:

епюраційних М = 2222 Д2;

спиртових: при діаметрі до 1400 мм М == 1500 Д2,

при 1400...1800 ммМ = 1400 Д2,

при 1800...2000 ммМ = 1250 Д2;

остаточної очистки:

для мелясних заводів М = 6940 Д2, для зерно-картопляних М = 3470 Д2;

сивушних колон і для розгонки ГФ М - 6940 Д .

У спиртових колонах доцільно встановлювати таку кількість тарілок:

при Д < 1200 мм - 66 (50/16),

при Д = 1200... 1800 мм - 74 (54/16),

при Д = 2000 мм - 80 (62/18).