- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Виділення сивушного масла

Сивушне масло - побічний продукт спиртового виробництва, це суміш спиртів (мас. %): 45...65 амілового, 15...25 Ізобутилового, 0,5...2 н-бутилового, 2...15 н-пропілового. 3...15 етилового. Крім того, в товарному сивушному маслі міститься 8...15 мас. % води й 0,5...4,0 мас. % інших органічних сполук (кислот, альдегідів, амінів та ін.). Сивушне масло виділяють з сивушної фракції обробкою ЇЇ водою, при цьому одержують дві рідкі розшаровані фази: сивушне масло (рафінат) і екстракт, що складається з екстрагента (води) з вилученим з вихідної суміші етиловим спиртом.

Сивушне

масло (ГОСТ

17071 -91) за

зовнішнім виглядом -

прозора

рідина, що при

збовтуванні не мутніє; колір від

світло-жовтого до черво но-бурого;

запах, властивий

сивушному маслу без сторонніх запахів;

відносна густина![]() 0,837,

показник

заломлення

0,837,

показник

заломлення![]() 1,395;

має

витримувати пробу на чистоту з сірчаною

кислотою. У період

від початку перегонки до досягнення

температури 120°

С має

переганятися не

більше 50

% від

об'єму сивушного масла.

1,395;

має

витримувати пробу на чистоту з сірчаною

кислотою. У період

від початку перегонки до досягнення

температури 120°

С має

переганятися не

більше 50

% від

об'єму сивушного масла.

261

![]()

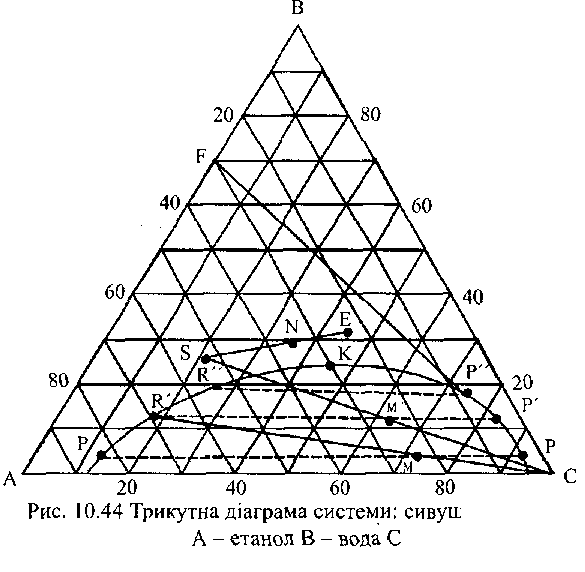

Відбір сивушної фракції звичайно складає 2...4 об. % від спирту, введеного до спиртової колони; вміст етилового спирту в ній 5...40 об. % і сивушного масла 10...45 об. %. Для опису процесу водної екстракції етилового спирту з сивушної фракції скористаємось трикутною діаграмою (рис. 10.44). Вершини рівностороннього трикутника відповідають чистим компонентам: сивушне масло А, етиловий спирт В і вода С. На сторонах трикутника відкладено відсотковий вміст кожного компонента. Будь-яка точка всередині трикутника відповідає зумовленому складу суміші.

При змішуванні двох різних сумішей, що характеризуються, наприклад, точками S і Е, одержуємо новий склад суміші, що характеризується точкою N, яка лежить на прямій, що з'єднує точки S і Е. Для знаходження співвідношення кількості сумішей користуються "правилом важеля":

![]()

де Gs і GE - відповідно маса вихідних сумішей; NE і SN - відрізки прямої або плечі важеля.

Вода, етанол й сивушне масло мають обмежене взаєморозчинення, тому на трикутній діаграмі маємо дві області: гомогенну, де всі компоненти взаємно розчинні, і гетерогенну, де система має дві фази: сивушне масло (рафінат) та підсиву-шний шар (екстракт). Гетерогенна область розташована нижче ізотерми розчинності RKP.

С тан

ізотерми розчинності залежить від

температури, з підвищенням її ізотерма

розчинності розташовується нижче,

гетерогенна область зменшується. На

рис. 10.44 дана

ізотерма розчинності при 20° С. Склад

фаз (верхнього - сивушного й нижнього

- підсивушного шарів) у гетерогенній

області рівноважний і визначається за

ізотермою

розчинності. Лінії

спряження -хорди

(RP,

R'P',

R"P",...)-зв'язують

рівноважні

склади верхнього та нижнього

шарів.

тан

ізотерми розчинності залежить від

температури, з підвищенням її ізотерма

розчинності розташовується нижче,

гетерогенна область зменшується. На

рис. 10.44 дана

ізотерма розчинності при 20° С. Склад

фаз (верхнього - сивушного й нижнього

- підсивушного шарів) у гетерогенній

області рівноважний і визначається за

ізотермою

розчинності. Лінії

спряження -хорди

(RP,

R'P',

R"P",...)-зв'язують

рівноважні

склади верхнього та нижнього

шарів.

-Якщо до вихідної сивушної суміші зі складом S додана вода С, то одержимо суміш зі складом М', що лежить у гетерогенній області, й буде розшаровуватися, утворюючи дві фази -легку, зі складом R', та важку, зі складом Р'.

262

![]()

За діаграмою можна визначити не тільки склад фаз, але й їх кількісні співвідношення. Відносні кількості кожного шару обернено пропорційні утвореним відрізкам. Точка R, що лежить на перетині хорди RP з ізотермою розчинності, визначає склад верхнього (сивушного) шару, де знаходиться максимально граничний вміст етанолу в стандартному сивушному маслі. Тому суміш, склад якої характеризується будь-якою точкою, що лежить на лінії стику RP або нижче її, при розшаровуванні буде давати стандартне сивушне масло, а у підсивушному шарі буде мінімальна кількість сивушного масла. Лінія RP називається оптимальною лінією спряження.

Склад верхнього шару в точці R такий (мас. %): сивушного масла 80, етанолу -5,6 і води 14,4, густина 0,837 і показник заломлення 1,395. Склад нижнього (підси-вушного) шару (мас. %): сивушного масла 3,6, етанолу 8,7 і води 87,7; густина 0,9810, показник заломлення 1,3425.

Із спиртової та сивушної колон звичайно відбирається сивушна фракція, склад якої відповідає точкам, що лежать вище оптимальної лінії стику RP, у зв'язку з чим виділити сивушне масло стандартної якості можна тільки шляхом водної екстракції спирту з сивушної фракції,

Процес виділення сивушного масла водною екстракцією може бути організований по-різному, періодично або безперервно, при одноразовому або багаторазовому змішуванні, при прямотечійному або протитечійному русі води та сивушного масла. У практиці брагоректифікації найбільшого поширення набув спосіб багаторазової промивки. Розглянемо його опис у трикутній діаграмі. Припустимо, що вихідна сивушна фракція має гомогенний склад, який відповідає точці S (див. рис. 10.44). При додаванні деякої кількості води (до гетерогенного стану) одержимо склад суміші, що характеризується точкою М', яка при розшаруванні утворює верхній шар зі складом R' і нижній - Р'. Верхній шар не відповідає вимогам стандарту на сивушне масло, отже, його треба вдруге промити водою. Для одержання після промивки верхнього шару стандартного сивушного масла витрату води треба вибрати з таким розрахунком, щоб суміш води й сивушного шару мала склад, що відповідає точці М, яка лежить на оптимальній лінії спряження RP. Співвідношення води та сивушного шару має бути пропорційним співвідношенню відрізків R'M: MC.

Розрахунки показують, що в результаті багаторазової промивки можна одержати більший або, принаймні, той же вихід сивушного масла при меншій витраті води у порівнянні з одноразовою. Ще більш ефективна безперервна протитечійна екстракція. Промивці піддають тільки сивушний (верхній) шар, тому попередньо належить декантувати гетерогенну сивушну фракцію.

При

одноразовій промивці змішувально-відстійним

або протитечійним способом

витрату води контролюють за густиною

промивної води. Підсивушний шар має

видиму (за спиртометром) концентрацію![]() 13

об.

%.

Витрата

води має відповідати

зазначеній концентрації спирту в

промивній воді. Якщо склад вихідної

фракції характеризується точкою, що

лежить в області трикутника CFB,

то з такої фракції

неможливо вилучити сивушне масло шляхом

водної екстракції через те, що все

воно переходить до підсивушного шару.

13

об.

%.

Витрата

води має відповідати

зазначеній концентрації спирту в

промивній воді. Якщо склад вихідної

фракції характеризується точкою, що

лежить в області трикутника CFB,

то з такої фракції

неможливо вилучити сивушне масло шляхом

водної екстракції через те, що все

воно переходить до підсивушного шару.

263

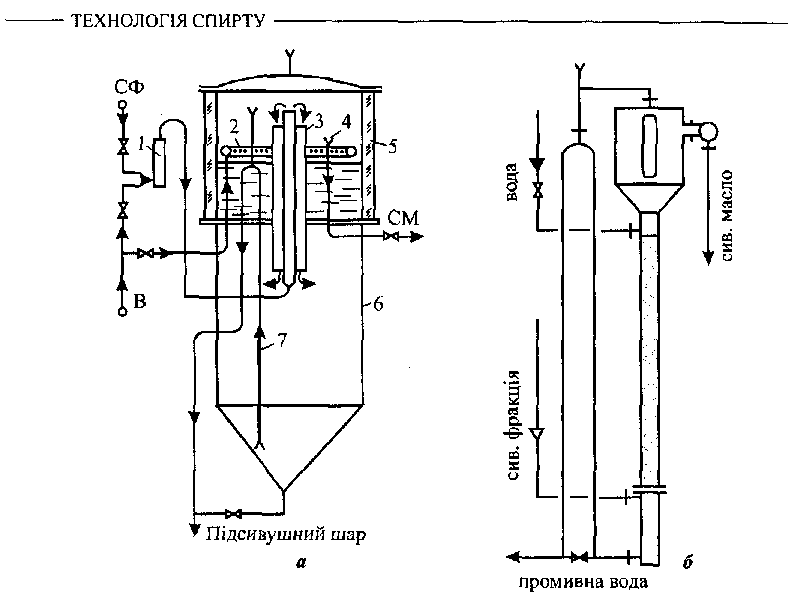

Рис. 10.45 Екстрактори: В - вода; СФ - сивушна фракція; CM - сивушне масло

Схема найбільш поширеного екстрактора сивушного масла наведена на рис. 10.45, а. Сивушна фракція і вода вводяться у змішувач 1, звідки суміш через лійку 3 надходить до основної місткості 6, де розшаровується. Підсивушний шар безперервно виводиться з нижньої частитни екстрактора через гідрозатвор 7 і скидається до спиртової або сивушної колони. У міру накопичення сивушного шару у верхній частині місткості (в межах видимості по ліхтарю 5) його додатково два-три рази промивають водою, яка вводиться через барботер 2, і після відстоювання верхній шар витісняють водою через лійку 4, для чого відвід підсивушної води тимчасово припиняють.

На рис. 10.21 зображений вузол безперервної промивки сивушного масла (за авторським свідоцтвом Циганкова П.С. та Шияна П.Л.). Він включає ліхтар для спостереження за подачею води і сивушної фракції, промивну батарею (поз. 27) й екстрактор (поз. 28). Схема екстрактора наведена на рис. 10.45, б. Сивушна фракція з холодильника (поз. 22) і вода попередньо змішуються в ліхтарі до гетерогенного стану (що визначається за зовнішнім виглядом) та надходить до промивної батареї, де за рахунок багаторазової інверсії фаз здійснюється промивка. Промита таким чином сивушна фракція надходить в екстрактор, де відбувається її протите-чійна промивка та розшарування. Через різницю густин верхній рівень сивушного масла в екстракторі завжди буде вищим рівня промивної води в гідрозатворі, що створює умови для безперервного виходу сивушного масла з екстрактора в міру його накопичення. Різниця рівнів складає 40...50 мм.

264

![]()

Важливі фактори в процесі екстракції - температура, рН середовища, сольовий склад промивної води. При підвищенні температури прискорюється процес розшарування, але знижується якість сивушного масла (воно утримує більше води та етанолу).

У воді для промивки сивушного масла не повинні міститися солі магнію і кальцію, що утворюють з деякими кислотами мила, та мінеральні масла через те, що вони збільшують стійкість емульсії і перешкоджають розшаруванню сивушного масла й промивної води. Деемульгація йде краще у слабокислому середовищі (при рН 5...5,5), тому для промивки рекомендується застосовувати лютерну воду, охолоджену до 20...35° С.

Робота екстрактора сивушного масла значною мірою залежить від складу вихідної сивушної фракції. При стабільному завантаженні спиртової або сивушної колон зона максимальної концентрації сивушного масла у ній практично стала, порівняно сталий і склад фракції. При відборі у паровій фазі з тарілок спиртової колони, на яких температура 96...98° С, фракція містить більше сивушного масла й менше етилового спирту, що покращує процес екстракції. Фракції, які відбираються із зон з більш високими температурами, добре розшаровуються і дають сивушне масло при мінімальній витраті води на промивку.

Якщо колона не насичена сивушним маслом, то сивушну фракцію не варто відбирати до того часу, поки з цієї зони не почне виходити гетерогенна суміш концентрацією 25...35 об. % (за спиртоміром).

Відбирати з спиртової колони сивушну фракцію з рідкої фази треба з тарілок, де температура біля 85° С (17...21-а тарілки, рахуючи знизу), при цьому концентрація сивушної фракції (за спиртометром) буде становити 65... 75 об. %. Така фракція, як правило, гомогенна, у ній дуже багато етанолу, вміст сивушного масла має бути не менше 0,5 від кількості етанолу.

Сивушна фракція, що відбирається з ліхтаря акумулятора типової сивушної колони (при температурі над акумулятором 92° С) може бути гомогенною, мати видиму концентрацію 70...80 об. %, містити 50...70 % сивушноого масла і 15...20 % етанолу. Після її промивки одержують високий вихід сивушного масла при малій (одно-півторакратній) питомій витраті води.

Сивушне масло після водної екстракції іноді не відповідає вимогам стандарту, тому його додатково промивають водою, обробляють кухонною сіллю або переганяють. На більшості заводів обробка зводиться до додаткової промивки масла лю-терною водою або водою, підкисленою соляною (сірчаною) кислотою.

При пропусканні сивушного масла через шар (до 1 м) крупної кухонної солі фазова рівновага зсувається в бік зменшення води у маслі, в результаті чого покращуються його якісні показники (межа перегонки, густина). Перегонку сивушного масла проводять у кубі, що забезпечений поверхнею теплопередачі та конденсатором. Сивушне масло нагрівають до кипіння і відганяють частину етилового спирту й води. Якщо сивушне масло забруднене мінеральним маслом, то після відгонки водно-спиртової фракції переганяють і його, залишаючи в кубі мінеральне масло якнайменш летке.

265

![]()

Вихід сивушного масла на зерно-картопляних заводах звичайно складає 0,3.--0,45 % від кількості спирту, на мелясних заводах - 0,25 - 0,35 %. Знижений вихід сивушного масла на мелясних спиртових заводах пояснюється підвищеним вмістом частки пропілового спирту, який у значній кількості переходить у підсиву-шну воду і повертається в цикл ректифікації, де поступово накопичується та виходить з ректифікованим спиртом або втрачається. Для мелясних спиртових заводів доцільно переглянути стандарт на сивушне масло, збільшивши межу перегонки, що дозволить зменшити втрати спирту при водній екстракції та підвищити якість ректифікованого спирту.