- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Непрямої дії

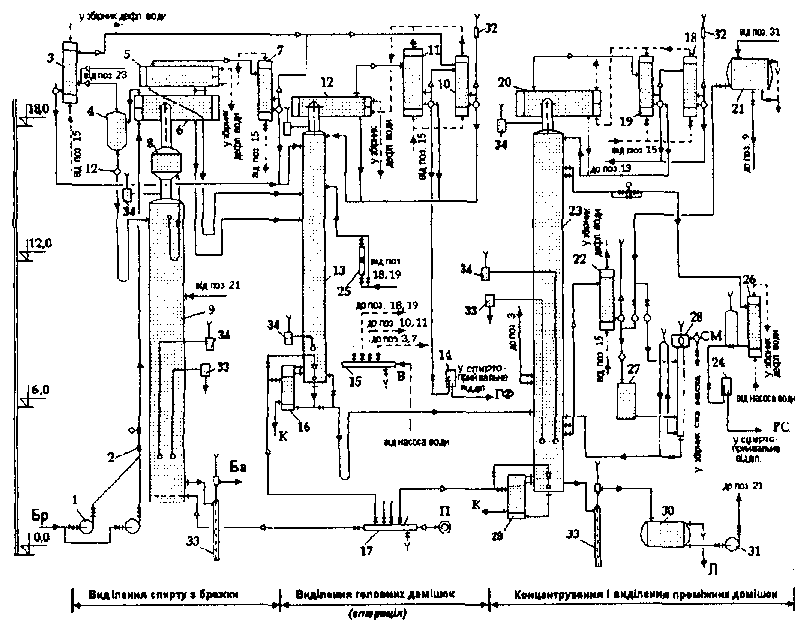

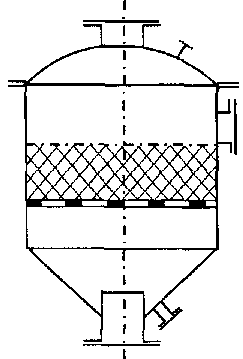

У цій установці (рис. 10.21) бражна колона має 23...28 одноковпачкових тарілок подвійного кип'ятіння з міжтарІлковою відстанню 280 мм або 24...28 ситчас-тих чи клапанних тарілок з міжтарІлковою відстанню 500...550 мм. Ситчастими й клапанними тарілками обладнані колони установок продуктивністю 3000 дал/добу і більше. Є також позитивний досвід застосування лускоподібних тарілок та ґратчастих провального типу. Щоб виключити виніс бражки із спиртоводною парою над бражною колоною встановлюються піновловлювачі різних конструкцій (рис. 10.22). Найбільшого поширення набули піновловлювачі з шаром (300...500 мм) насадки - металевих або керамічних кілець Рашиґа (25x25x2 мм). Останнім часом почали виготовляти бражні колони з вмонтованими уловлювачами, що представляють собою 3...4 "сухі" тарілки подвійного кип'ятіння, встановленні вище тарілки живлення. Для змиву осаду, що накопичується над "сухими" тарілками, передбачається ввід на верхню "суху" тарілку невеликої кількості води й бражного дистилята з підігрівника бражки.

В ешораційній колоні незалежно від продуктивності звичайно розміщують 39...41 багатоковпачкових або клапанних тарілок з міжтарІлковою відстанню 170 мм. Живлення вводять на 20-у, 27-у або 36-у тарілку, рахуючи знизу. У спиртовій колоні повинно бути 71...74 тарілки того ж типу, що й в епюраційній. Введення живлення передбачено на 16-у тарілку знизу колони.

Колони обігріваються відкритою або закритою парою. До кожної з них підключені теплообмінники для конденсації пари, що виходить з колон. Спирто-водя-на пара з бражної колони проходить через піновловлювач І конденсується частково

231

![]()

1 - насос бражки; 2 - зворотний клапан; 3 - конденсатор сепаратора діоксиду

вуглецю; 4 - сепаратор діоксиду вуглецю; 5 - основний конденсатор КБ;

6 - підігрівай бражки; 7 - додатковий конденсатор КБ; 8 - пІновловлювач;

9 - колона бражна (КБ); 10 - спиртовловлювач КБ КЕ; 11 - конденсатор КЕ;

12 - дефлегматор КЕ; 13 - колона епюраційна (КЕ); 14 - ліхтар ГФ; 15 - колектор

води; 16 - випарник КЕ; 17 - колектор пари; 18 - спиртовловлювач КС; 19-конденсатор КС; 20 - дефлегматор КС; 21,30 - збірники лютерної води; 22 - холодильник сивушної фракції; 23 - колона спиртова; 24 - ліхтар ректифікованого спирту; 25 - ротаметр непастеризованого спирту; 26 - холодильник ректифікованого спирту; 27 - промивна батарея; 28 - екстрактор сивушного

масла; 29 - випарник КС; 31 - насос лютерної води; 32 - відвідник газів;

33 - пробні холодильники; 34 - вакуумпереривачі; Бр - бражка; Бд - барда;

В - вода; ГФ - головна фракція; PC - ректифікований спирт; П - пара гріюча;

Л - лютерна вода

232

![]()

в підігрівнику бражки. Решта пари конденсується в основному і додатковому конденсаторах, віддаючи теплоту конденсації холодній воді. Бражний дистилят з підІгрівача бражки й конденсаторів спрямовують на живлення епюраційної колони.

Бражка, що надходить в установку, нагрівається в підігрівачі до температури 70... 85° С, потім у сепараторі діоксиду вуглецю звільняється від СО2 та інших газів, що не конденсуються, після чого вводиться в бражну колону. Разом з неконденсованими газами виноситься деяка кількість парів спирту, який уловлюється в конденсаторі сепаратора діоксиду вуглецю. Конденсат надходить у верхню частину епюраційної колони. У нижній частині до бражної колони підклю-

чений бардовідвідник або

Рис. 10.22 Піновловлювач чений баРД°віДвіДник аб° гідравлічний затвор з пробним холодильником.

Пара, що виходить з епюраційної колони, конденсується в основному в дефлегматорі і тільки невелика частина- в конденсаторі у результаті відведення теплоти холодною водою. Частина пари, що конденсується в конденсаторі, має максимальну концентрацію головних та кінцевих домішок і називається етиловий спирт головної фракції (ГФ).

Звільнений від головних і частково кінцевих домішок бражний дистилят -епюрат подається на живлення спиртової колони, яка обладнується дефлегматором і конденсатором. Переважна маса пари, що виходить із спиртової колони, конденсується в дефлегматорі та у вигляді флегми надходить на зрошення колони. Невелика частина пари надходить до конденсатора, де після конденсації утворюється так званий непастеризований спирт, який подається у верхню частину епюраційної колони. З ним відводяться головні й кінцеві домішки, виділені та сконцентровані в пастеризаційній зоні (вище місця відбору ректифікованого спирту) спиртової колони. Пара конденсується за рахунок відведення теплоти холодною водою.

Ректифікований (пастеризований) спирт, що відбирається з рідкої фази з 3...10-Ї тарілки, рахуючи зверху спиртової колони, проходить холодильник, спирто-вимірювальний прилад і надходить у спиртоприймальне відділення.

Проміжні домішки виводяться з спиртової колони у вигляді двох продуктів -сивушної фракції (з 5, 7, 9 або 11-ї тарілки) та сивушного спирту (з 17...20-Ї й 25-ї тарілок, рахуючи знизу колони). З сивушною фракцією переважно виводяться нижні проміжні домішки - ізоаміловий, ізобутиловий і частково пропіловий спирти, з сивушним спиртом - верхні (ефіри і частково пропіловий спирт).

Після конденсації, охолодження й екстрагування з сивушної фракції одержують сивушне масло, яке є товарним побічним продуктом. Сивушний спирт у пароподібному або рідкому вигляді також видаляють з установки у вигляді побічного продукту. Лютерна вода виходить з нижньої частини колони через гідравлічний

233

![]()

затвор. Для більш повного вловлювання парів спирту з незконденсованих газів повітряні ходи .всіх конденсаторів з'єднані з спиртовловлювачами.

Кожна колона забезпечена верхнім І нижнім вакуум-переривачами, регуляторами подачі пари та води. Регулятори також монтують на лініях подачі бражки, епюрата й відведення ректифікованого спирту. Для розміщення термометрів передбачені гільзи: на лінії подачі нагрітої бражки перед вводом до колони, над верхньою тарілкою і в кубі кожної колони, а також на 8-й та І6-й (живильній) тарілках спиртової колони. Передбачені термометри для замірювання температури води, що відходить з основного конденсатора бражної колони, дефлегматорів епюраційної та ректифікаційної колон.

Для безперервного контролю за роботою установок на лінії подачі бражки, відбору головної фракції, непастеризованого, сивушного і ректифікованого спиртів, а також сивушної фракції застосовують витратоміри, звичайно, ротаметри.

Брагоректифікаційні установки монтують в окремому ізольованому приміщенні. Усе обладнання розміщують на чотирьох поверхах. На рівні 4,8...6 м належить бути робочому місцю апаратника, де зосереджені всі контрольно-вимірювальні прилади й засоби регулювання Й управління, там же стоять щити КВП і А. На рівні 16... 18 м (для установок великої потужності - 24 м) розміщують підігрівники бражки, дефлегматори, конденсатори, сепаратор діоксиду вуглецю і спиртовловлювач.