- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Безперервно-проточний спосіб

і

Розвиток техніки бродильних виробництв ще наприкінці XIX сторіччя поставив на чергу вирішення проблеми безперервного спиртового бродіння. У 1899 році був запропонований спосіб безперервного оцукрювання і зброджування сусла з допомогою мукорових грибів (спосіб Аміло), у 1903 р. французькі фірми Гільом, Егро і Гранже пропонують безперервний спосіб зброджування дифузійних соків цукрового буряка. У 1909 р. професор Томського технологічного інституту С.В. Лебедев

160

![]()

висунув проблему безперервного спиртового бродіння і у наступних працях у 1915 р. дав теоретичне обгрунтування способу безперервного бродіння. Продовжили ці дослідження по безперервному зброджуванню мелясного сусла Д.М. Климовський, І.Ф. Гладких.

Неодноразові спроби ряду авторів здійснити безперервне спиртове бродіння у виробництві спирту з крохмалевмісної сировини закінчувалися невдачами. Аналіз причин цих невдач показав, що вирішальне значення при цьому має наростання кислотності, яке викликане тим, що із свІжопророслим солодом заноситься велика кількість кислототворних бактерій, які швидко адаптуються до умов середовища. Підвищення кислотності бражки супроводжується частковим інактивуванням ферментів, погіршенням зброджуванням цукрів і відповідним зниженням виходу спирту з тонни переробленого крохмалю. Успішне вирішення проблеми безперервного зброджування крохмалевмісної сировини може бути лише за умови пригнічення біологічної інфекції, яка виникає у бродильній батареї. Використання як засобу захисту проти сторонньої мікрофлори сірчаної і соляної кислот (у випадку переробки бурякової меляси і дифузійних соків) непринятие, тому що із збільшенням кислотності бражки ферменти частково інактивуються і вихід спирту знижується. Тому безперервні способи зброджування сусла не знайшли розповсюдження у виробництві спирту з крохмалевмісної сировини.

Суть цього способу полягає у безперервному притоці сусла і додаванні дріжджів у головний бродильний аппарат бродильної батареї з декількох поступово з'єднаних апаратів і відтоку зрілої бражки з останнього бродильного апарата на перегонку.

У 1953 році В.Л.Яровенко провів досліди з вивчення характеру переміщення рідини у безперервному потоці, які показали нерівномірність переміщення сусла у батареї бродильних апаратів. Так, за один оберт головного апарата, тобто за одну зміну об'єму сусла, у ньому залишається біля 36% первинного (старого) сусла і така ж кількість доданого (нового) сусла виноситься з апарата. із збільшенням числа обертів кількість затриманого сусла зменшується.

Із збільшенням числа обертів і порядкового номера апарата у батареї зростає тривалість затримки "старого" сусла, а разом з цим і розвиток сторонніх мікроорганізмів, головним чином молочнокислих бактерій.

Повне випорожнення першого бродильного апарата від залишків "старого" сусла настає через 6-7 обертів (один оберт займає 6-7 год) і шостий апарат батареї повністю звільнюється від "старої" бражки лише через 14 обертів. Поступово створюється осередок інфекції, який неминуче веде спочатку до понаднормативного наростання кислотності, а потім до повного припинення бродіння. Це поглиблюється ще дуже обмеженою кількістю виробничих дріжджів (8-15%), яку використовують при періодичному способі зброджування. При русі бражки з одного апарата в інший виникає нерівномірний розподіл швидкостей, внаслідок чого бражка затримується біля стінок труб і апаратів, що сприяє розмноженню інфекції.

В.Л.Яровенко довів, що розмноження сторонньої мікрофлори починається у бражці у головному бродильному апараті і розповсюджується за потоком у наступ-

161

![]()

ні апарати батареї. Внаслідок розвитку інфекції особливо сильно підвищується кислотність бражки в останніх апаратах, тому що у них відбувається найбільша затримка бражки. Потоком свіжого сусла мікрофлора вимивається лише частково, значна кількість залишається в останніх апаратах.

Показано переваги батареї у порівнянні з одинарним апаратом. Після пропуску через батарею апаратів об'єму нової рідини, який дорівнює об'єму батареї, у ній затримується 17,55% "старої" рідини, у одинарному - 36,79%. Однак повного усунення затримок і проскоків рідини за рахунок збільшення кількості бродильних апаратів на спиртових заводах, досягнути не вдалося.

При ламінарному русі процес переміщення рідини йде більш організовано, ніж при турбулентному. Форма апаратів бродильної батареї і швидкість розведення середовища не впливають на розміри затримок і проскоків.

Періодичне зброджування сусла має ту перевагу, що воно суворо обмежене у часі і від початку до кінця проводиться в одному апараті, який після завершення циклу стерилізують парою. При безперервно-проточному бродінні у кожному з апаратів відбувається лише частина загального процесу, тривалість якого теоретично не обмежена. Тому запропоновано проводити профілактичну стерилізацію бродильних апаратів послідовно - від головного до останнього через певні проміжки часу. При цьому велике значення має тривалість перебування бражки у апаратах, кількість дріжджових клітин, швидкість притоку середовища, рН, температура.

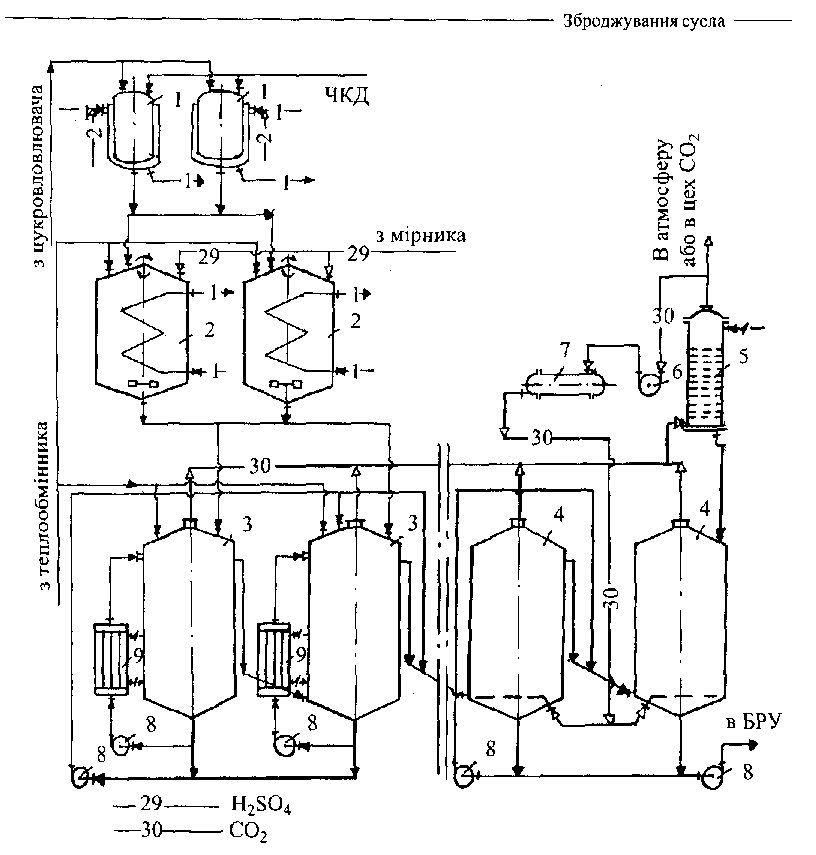

Удосконалена апаратурно-технологічна схема безперервного зброджування сусла розроблена ВНДІПрБ (рис.9.1.). Схема складається з двох дріжджогенера-торів 1, двох розброджувачів 2, двох головних бродильних апаратів 3 і 6-8 добро-джувачів 4.

Засівні дріжджі розмножують у дріжджогенераторі. У нього подають з оцук-рювача сусло з температурою 55-58° С, нагрівають його через поверхню теплообміну до 75-80° С, 2 год пастеризують, а потім охолоджують водою, яку подають у охолоджуючу сорочку, до 30° С. В охолоджене середовище засівають чисту культуру дріжджів, перемішують їх, охолоджують до 22° С і залишають на бродіння. Через 20-24 год дріжджі передають у розброджувач. Об'єм дріжджів у дріжджогенераторі повинен становити 1-1,5% від об'єму середовища у головному бродильному апараті. Процес ведуть, минаючи стадію розмноження дріжджів у дріжджанках, тому вони схемою не передбачені. Маточні дріжджі спускають у розброджувач при видимому вмісті сухих речовин 5-6%.

Одночасно з надходженням дріжджів у розброджувач подають охолоджене у теплообміннику сусло. Після заповнення розброджувача середовище у ньому підкислюють сірчаною кислотою до 0,4-0,5 град, і залишають на бродіння на 22-24 год. При видимому вмісті сухих речовин 5-6% і накопиченні дріжджових клітин 90-100 млн/мл дріжджі спрямовують у головний бродильний апарат, куди одночасно подають охолоджене сусло. Робочий об'єм розброджувача приймають рівним 40% від об'єму головного бродильного апарата.

У головному бродильному апараті відбувається головне бродіння, концентрація у ньому дріжджових клітин підтримується на рівні 90-120 млн/мл, що досяга-

162

Рис. 9.1 Апаратурно-технологічна схема безперервного зброджування сусла

ється підвищеною кількістю засівних виробничих дріжджів до об'єму головного бродильного апарата і підтриманням у ньому рівних значень швидкості розведення середовища і питомої швидкості росту дріжджів. Бражка послідовно заповнює всі бродильні апарати батареї, переміщуючись між ними зверху донизу, а в апаратах -знизу догори. Завдяки цьому напрями осадження дріжджів, дробини і руху бражки убродильних апаратах зустрічні, що запобігає осадженню дріжджів і дробини. Бродіння здійснюється дріжджами, які розмножуються по всій масі бражки, яка перемішується діоксидом вуглецю, що виділяється. Процес відбувається під тиском 0,01 МПа. Головні апарати на 1 м вищі доброджувачів.

[63

![]()

Для

забезпечення безперервності бродіння

сусло надходить у два головні бродильні

апарати, під час стерилізації першого

батарея живиться через другий. Якщо

приплив сусла здійснювати паралельно

у два бродильні апарати, зменшується

винесення дріжджів і збільшується

кількість їх у головних бродильних

апаратах

(D=0,06-0,08![]() D

збільшується

у два рази при надходженні сусла в один

апарат.

D

збільшується

у два рази при надходженні сусла в один

апарат.

Процес бродіння у головних апаратах і перших двох доброджувачах ведуть при температурі 26-27° С. Охолодження бражки відбувається у виносних кожухот-' рубних теплообмінниках 9. Біля кожного апарата передбачені насоси 8, які здійснюють циркуляцію бражки за замкнутим контуром. Чотири останніх доброджувачі не мають теплообмінників, температура бражки у них 27-28° С.

З останнього доброджувача зрілу бражку перекачують насосом у брагоректи-фікаційне відділення.

Загальна тривалість процесу бродіння складає 62-65 год. В останніх чотирьох доброджувачах змонтовані барботери, через які періодично компресором подають стиснений діоксид вуглецю, що запобігає осадженню дріжджів і дробини на дно апаратів. ДІоксид вуглецю, який виділяється в процесі бродіння, поступає у спир-товловлювач 5. Звільнений від парів спирту газ частково поступає у компресор 6, решта - у цех рідкого діоксиду вуглецю. Водно - спиртовий розчин із спиртовлов-лювача надходить у збірник зрілої бражки, а відтіля з бражкою - у брагоректифіка-ційне відділення.

Дріжджогенератор, розброджувач і головний бродильний апарат дублюються, щоб забезпечити безперервність процесу при проведенні стерилізації одного з апаратів.

Для прискорення перетоку бражки з апарата в апарат переливні труби кожного наступного апарата розташовані нижче попередніх.

Чистота бродіння, головним чином, підтримується такими технологічними прийомами: засівом і підкисленням бражки у головному бродильному апараті сірчаною кислотою до рН 4,2...4,5 і профілактичними стерилізаціями бродильної батареї, трубопроводів і насосів.

Суть

профілактичної![]() полягає

у тому, що через певні проміж-

полягає

у тому, що через певні проміж-

ки часу (3 доби) безперервний приплив сусла переключають на другий головний бродильний апарат і у нього стерилізаційним насосом 8 перекачують вміст першого головного апарата, який потім миють, стерилізують 40 хв при 95-100° С парою, охолоджують, знов заповнюють дріжджами і суслом та відновлюють приплив у нього сусла. Поки йде заповнення суслом першого головного бродильного апарата, вміст другого тим же насосом перекачують у третій апарат. Другий апарат також миють, стерилізують, охолоджують і підключають до перетоку. За таким принципом здійснюють наповнення, звільнення і стерилізацію решти апаратів з їх трубопроводами й арматурою. Коли на стерилізацію буде поставлений останній бродильний апарат, потік бражки дійде до передостаннього апарата батареї, таким чином зріла бражка безперервно подається у брагорек-тифікацїйне відділення.

164

![]()

Зброджування сусла

У залежності від ступеня інфікованості солоду, стану перероблюваної сировини І чистоти дріжджів, час до чергової профілактичної стерилізації батареї може збільшуватися до 3-5 або зменшуватися до 1,5-2 діб.

При використанні безперервного зброджування сусла із крохмалевмісної сировини вихід спирту збільшується на 0,33 дал/т умовного крохмалю у порівнянні з періодичним способом бродіння (тут і далі дані авторів розробки). Збільшується спиртозйом з 1 м3 бродильних апаратів - 2,3 дал/м3-добу у порівнянні з 2,0 дал/ м3-добу при періодичному бродінні, тобто збільшується продуктивність бродильного відділення.

ПРОТОЧНО - РЕЦИРКУЛЯЦІЙНИЙ СПОСІБ

Досконалим, гнучким і мобільним шляхом інтенсифікації безперервного бродіння є рециркуляція біомаси дріжджів. Збільшення дріжджової популяції з самого початку процесу виключає пусковий момент, який збільшує небезпеку розвитку інфекції і закисання бражки. Але при рециркуляції відсепарованої біомаси дріжджів продукти бродіння інфікуються сторонніми мікроорганізмами. Тому співробітниками ВНДІПрБ і працівниками Мічурінського спиртового заводу розроблений спосіб безперервного зброджування сусла із крохмалевмісної сировини з рециркуляцією бражки з другого або третього апаратів у перший апарат батареї, тобто рециркуляція дріжджів без попереднього концентрування у центрифузі. Таким чином із перших бродильних апаратів утворюється рециркуляцІйний контур, у якому можна збільшити швидкість розведення середовища у 1,5-2 рази і відповідно підвищити питому швидкість розмноження дріжджів при стабілізації цих показників у решті батареї. Об'єм рецилькульованого середовища становить 100% від припливу сусла у батарею, що дає можливість додатково включити приплив сусла у кількості 40% від основного. При цьому відбувається не тільки рециркуляція дріжджів, а і ферментів, що містяться у бражці, які багаторазово беруть участь у розщепленні вуглеводів і білків, на стадіях головного бродіння і доброджування зменшуються втрати цукру на біосинтез дріжджів, що супроводжується підвищенням виходу спирту на 0,1 дал/т крохмалю.

Підвищення швидкості розведення бражки у першому бродильному апараті сприяє мікробіологічній чистоті бродіння, внаслідок чого міжстерилізаційний період збільшується до трьох діб. Завдяки меншому наростанню кислотності у процесі бродіння вихід спирту збільшується при тривалості бродіння 60 год на 0,8 дал/ т крохмалю, а при 48 год - на 1,2 дал/т.

Хіміко-технологічні показники зрілих бражок наведені у табл. 9.1. Але крім дріжджів і ферментів разом з бражкою у головний бродильний апарат повертаються сторонні мікроорганізми, кількість яких зростає із збільшенням порядкового номера бродильного апарата у контурі рециркуляції.

165

![]()

Табл. 9.1 Характеристика зрілої бражки

Показники |

Способи бродіння |

|

|

Безперервно-проточний |

Проточно-рециркуляційний |

Вміст спирту (міцність), об.% |

8,9 |

8,96 |

Вміст зброджуваних вуглеводів, г/ 100 мл |

0,24 |

0,19 |

Концентрація дріжджових клітин у головному апараті, млн/мл |

58,0 |

71,0 |

Наростання кислотності, град |

0,03 |

0,01 |

Тривалість бродіння, год |

62-65 |

60-62 |