- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Періодичне культивування

Сутність способу періодичного культивування полягає в тому, що всі технологічні операції проводять послідовно в одному апараті - дріжджанці. її об'єм складає 8-10 % від місткості бродильного апарата. Дріжджанки мають поверхню охолодження у вигляді змійовиків або охолоджувальної оболонки і пропелерну мішалку,

У дріжджовому відділенні доцільно встановити апарат для приготування дріжджового сусла, об'єм якого в 2 рази більший дріжджанки, а також один збірник для короткочасного зберігання засівних дріжджів, які відбирають із дріжджанки. Об'єм збірника біля 10 % від місткості дріжджанки.

У підготовлену (вимиту, простерилізовану і охолоджену) дріжджанку набирають сусло з оцукрювача при температурі 57-58° С концентрацією 17-18 % сухих речовин, пастеризують при 80-85° С протягом ЗО хв, охолоджують до 50° С і підкисляють сірчаною кислотою до рН 3,9-4,1. Сусло після охолодження до 30° С засівають дріжджами в кількості 8-10 % від його об'єму, охолоджують до температури складки (для дріжджів раси XII - 18-22° С, для термотолерантних дріжджів - 28-30° С) і залишають на бродіння, не допускаючи підвищення температури понад 30° С для раси XII і 35-36 ° С для дріжджів Sacch. cerevisiae K-81. Мета початкового зниження температури до 18-22° С - пригнічення сторонніх мікроорганізмів, поки концентрація дріжджових клітин у суслі невелика.

Підготовку сусла для дріжджів доцільно проводити в окремо встановленому для цього апараті.

8-10%

При видимій концентрації сухих речовин виробничих дріжджів 1/3 від початкової концентрації сусла, дріжджі вважають дозрілими. Від них відбирають засівні дріжджі в збірник для їх зберігання, або в чергову підготовлену дріжджанку в кількості 8-Ю % для їх подальшого вирощування, а дріжджі, що залишились, передають у бродильний апарат. Якщо використання дріжджів затримується, то для збереження високої бродильної активності їх захолоджують.

146

![]()

При переробці дефектної сировини і кукурудзи сусло для дріжджів використовують з підвищеною на 1-2 % концентрацією сухих речовин у порівнянні з концентрацією основного сусла. У нього добавляють солодове живлення, доза якого складає: на кукурудзяному - 0,8 кг/дал дріжджового сусла, на картопляному - 0,4 кг/ дал, на суслі з дефектної сировини - 0,6 кг/дал. Сусло з солодовим живленням оцукрюють 2 години при температурі 57-58° С і 1 годину при температурі 65-70° С, пастеризують ЗО хв при температурі 80—85° С, охолоджують до температури 50-52° С, підкисляють сірчаною кислотою до рН 3,9-4,1 і охолоджують до 30° С. Усю підготовку дріжджового сусла можна проводити як у дріжджанці, так І в спеціальному окремому апараті. В охолоджене дріжджове сусло вносять засівні дріжджі (8-Ю % по об'єму), охолоджують до температури складки і вирощують дріжджі при температурі не вище 30° С.

У випадку підкислення дріжджового сусла молочною кислотою після пастеризації його охолоджують до 50-51° С і вносять підготовлену культуру молочнокислих бактерій Lactobacillus (штам 52 або змішану культуру 70) у кількості 2-3 % по об'єму сусла. У процесі виробництва як засівну культуру молочнокислих бактерій використовують відбори сусла від попереднього циклу.

Молочнокисле бродіння проходить до підвищення кислотності до 1,7-2,0 град, на зерновому суслі і до 2,0-2,2 град, на картопляному протягом 8-10 год. Після цього відбирають молочнокислу засівну культуру для наступного циклу, а підкислене сусло пастеризують при 75° С протягом ЗО хв, охолоджують до 30° С, вносять засівні дріжджі з дріжджанки із зрілими дріжджами або з спеціального збірника в кількості 8-10 % по об'єму дріжджового сусла та розхолоджують до температури складки і зброджують дріжджі.

Дозрілі виробничі дріжджі повинні мати концентрацію сухих речовин 1/2-1/3 концентрації вихідного сусла, концентрацію спирту до 4,5-5 %, концентрацію дріжджових клітин не менше 100-120 млн./мл. Кислотність зрілих дріжджів не повинна перевищувати початкову, визначену при складці. Дріжджі повинні містити глікоген, до 5 % брунькуючих, не більше 1 % мертвих клітин при повній відсутності живих сторонніх мікроорганізмів.

При наявності сторонніх мікроорганізмів виробничі дріжджі відбирають із дріжджанки в апарат чистої культури, де підкисляють їх сірчаною кислотою до рН 2,5-3,0 і витримують 30-40 хв. Після цього засівні дріжджі випускають у дріжджа-нку, де знаходиться дріжджове сусло з кислотністю на 0,1-0,2 град, нижчою в порівнянні із звичайним. Температуру складки підвищують на 1-2° С, а кількість засівних дріжджів збільшують до 15 %.

Для оцукрювання розвареної маси використовують також і ферментні препарати мікробного походження. Сусло для дріжджів готують з додатковим введенням цих ферментних препаратів та джерел фосфорного живлення (ортофосфорну кислоту, діамонійфосфат) І азотного живлення (карбамід). Замість вказаних джерел можливий варіант використання кукурудзяного екстракту.

Норми витрат у розрахунку на 1 м3 сусла: 1) карбамід - 0,34 кг та діамонійфосфат - 0,15 кг; 2) кукурудзяний екстракт - 4 кг; 3) карбамід - 0,4 кг та Н3РО4 - 0,13 кг.

147

![]()

У сусло підживлення по першому і другому варіантах вносять перед його пастеризацією. Витрати глюкоамілази на оцукрювання сусла з кукурудзи - 0,8 одиниць активності, сусла з пшениці, ячменю та інших культур - 0,6 одиниць на 1 г крохмалю. Суміш витримують при температурі 55-56° С до 3 годин, підкислюють сірчаною кислотою до рН 3,9-4,1, охолоджують до 30° С і засівають дріжджами. Дріжджі культивують так само, як і при використанні для оцукрювання солоду.

0,13

По третьому варіанту підживлення сусла на кожний 1 м3 сусла додають по 0,4 кг карбаміду, потім проводять технологічні операції, аналогічні попереднім варіантам, до закінчення витримування сусла з ферментами. Після цього в сусло вносять ОДЗ кг ортофосфорної кислоти, підкислюють сірчаною кислотою до рН 3,9-4,1 і закінчують підготовку сусла до вирощування.

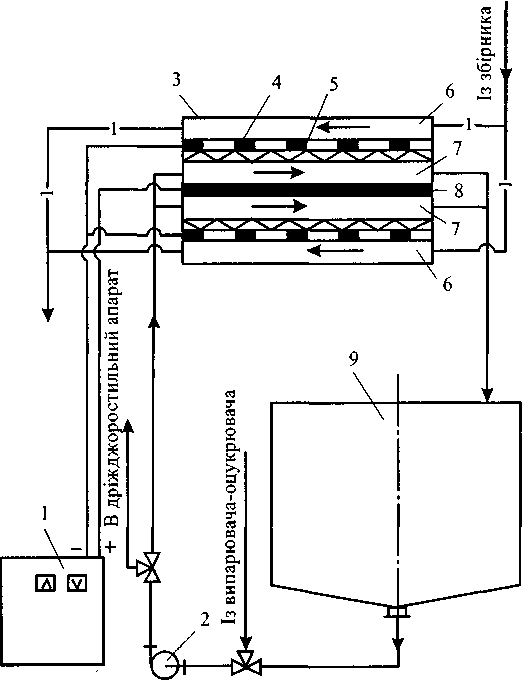

ТЕХНОЛОГІЯ ВИРОБНИЧИХ ДРІЖДЖІВ З ВИКОРИСТАННЯМ ЕЛЕКТРОХІМІЧНОЇ ОБРОБКИ ПОЖИВНИХ СЕРЕДОВИЩ

Сусло для дріжджів за класичною технологією додатково оцукрюють, пастеризують і підкисляють сірчаною або молочною кислотою до рН 3,9-4,1. При такій технології інактивуються ферменти сусла, які складають біля 10 % від загальноїїх кількості, введеної в виробництво, внаслідок чого частина крохмалю сировини не дооцукрюється і не зброджується дріжджами. На підкислення сусла витрачають дорогу і небезпечну в роботі сірчану кислоту, а на його пастеризацію й охолодження - значну кількість пари і води.

Розроблено

технологію виробничих дріжджів

(В.О.Маринченко, А.М.Фіщенко), яка

передбачає використання сусла дріжджів

після його електрохімічної обробки.

Апаратурно-технологічна

схема установки електрохімічної обробки

сусла (рис. 8.2.) складається

з діафрагменного електролізера 3, в

якому катод 4 і анод 8 розділені діафрагмою

5.

Електролізер

має прямокутну форму. Блок електродів

складається з розташованих

вертикально перфорованих катодів з

діаметром отворів![]() сту-

сту-

пінь перфорації 30-35 %. На поверхню катодів, звернену до аноду, наклеєна діафрагма, виготовлена з тканини "белтинг". Поміж пари катодів розміщений анод. Відстань між анодом і катодами 10-15 мм. їх величина і кількість залежить від потужності електролізера.

Сусло із оцукрювача насосом 2 безперервно подають в анодні камери 7 електролізера 3, де воно перебуває в безперервному потоці 6-7 хв. і його рН знижується до 3,5-3,2. У катодні камери 6 подають воду, Із катодних камер католіт поступає в збірник і може бути використаний для приготування замісу. Аноліт (сусло) Із анодних камер 7 поступає в збірник 9. Електрооброблене сусло подають у дріжджанки насосом 2.

Оптимальна густина струму для електрохімічної обробки сусла - 130-150 А/м2. Витрати електроенергії - 4,5-5,5 кВт-год/м3 сусла, тривалість обробки сусла -6-7 хв.

148

![]()

У суслі для дріжджів, обробленому

електрохімічним

способом до рН 3,5-3,2,

ферменти

зберігаються

в активному стані, вміст амінного

азоту збільшується

на 8-10%,

амінокислот

-

на

30%.

Таке

сусло має антисептичні

властивості і тому

виключається процес його

пастеризації і підкислення

кислотою. Питома швидкість

розмноження дріжджів

збільшується на 40-65

% і

технологічний процес

одержання виробничих

дріжджів скорочується

на 15-20%.

суслі для дріжджів, обробленому

електрохімічним

способом до рН 3,5-3,2,

ферменти

зберігаються

в активному стані, вміст амінного

азоту збільшується

на 8-10%,

амінокислот

-

на

30%.

Таке

сусло має антисептичні

властивості і тому

виключається процес його

пастеризації і підкислення

кислотою. Питома швидкість

розмноження дріжджів

збільшується на 40-65

% і

технологічний процес

одержання виробничих

дріжджів скорочується

на 15-20%.

Концентрація клітин у виробничих дріжджах у 1,7-2,5 рази більша в порівнянні з класичною технологією, де передбачено підкислення сусла кислотою.

Рис. 8.2 Апаратурно-технологічна схема установки електрохімічної обробки сусла

Технологія виробничих дріжджів з використанням електрохімічної обробки сусла випробувана на Вузлівському спиртовому заводі.

Запропоновано вирощувати виробничі дріжджі на обробленій електрохімічним способом барді, рН якої становить 3,2-3,5. У такій барді вміст амінокислот збільшується на 45 % в порівнянні з вихідною бардою, підкисленою сірчаною кислотою до рН 3,9. Електрохімічне оброблена барда має антисептичні властивості і не змінює рН протягом 72 год.

Для збагачення барди мінеральними поживними речовинами в оброблену до рН 3,5 барду додають карбамід і ортофосфорну кислоту в кількості 0,1 % до переробленого зерна. Виробничі дріжджі, вирощені на такому поживному середовищі, мали 160-185 млн./мл дріжджових клітин.

Приготування виробничих дріжджів на електрохімічне обробленій барді дозволяє зекономити 50-70 кг зерна при виробництві 1000 дал спирту.

149

![]()