- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Ємкісна (мічурінська) апаратурно-технологічна схема

Апаратурно-технологічна схема (рис. 5.3) розроблена працівниками науково-дослідного інституту продуктів бродіння (м. Москва) і вперше впроваджена на Мічурінському спиртовому заводі.

Робота установки здійснюється таким чином. Заміс плунжерним насосом подають в екстра-паровий підігрівач 1, де заміс помелу зерна підігрівається вторинною парою до температури не вище 80-90° С. Картопляну кашку нагрівають до температури не вище 45° С. Потім масу плунжерним насосом 2 подають у контактну головку З для підігріву гострою парою всіх видів зерна, крім кукурудзи до температури 138-140° С, кукурудзи - до 144-150° С. З контактної головки заміс поступає у варильну колону 5 і з неї послідовно проходить через витримувачі 6 у витримувач-паросепа-ратор 7. Кількість витримувачів залежить від продуктивності заводу, дисперсності помелів зерна і виду сировини. Маса переміщується через витримувачі по переточ-ним трубам за рахунок різниці рівнів у колонах при однакових тисках у парових просторах колон, що забезпечується урівнювальним трубопроводом.

Тривалість перебування маси у варильному апараті 40-60 хв.

У витримувачі-паросепараторі підтримується тиск біля 0,05 МПа, що відповідає температурі 105° С. Розварена маса перебуває в ньому 20-45 хв.

106

Рис. 5.3 Ємкісна схема розварювання замісу з крохмалевмісної сировини:

1

- пігрівач

замісу;![]() -

насос

плунжерний; 3

- контактна

головка; 4

- колектор;

-

насос

плунжерний; 3

- контактна

головка; 4

- колектор;

5 - варильна колона І ступеня; 6 - варильна колона II ступеня; 7 - паросепаратор

Якість розвареної маси визначають за кольором маси, відібраної з пробних кранів, встановлених на видувній трубі варильного апарата і на трубі витримува-ча-паросепаратора. Колір маси із зерна повинен бути темно-жовтим із світло-коричневим відтінком, із картоплі - світло-коричневим із зеленуватим відтінком.

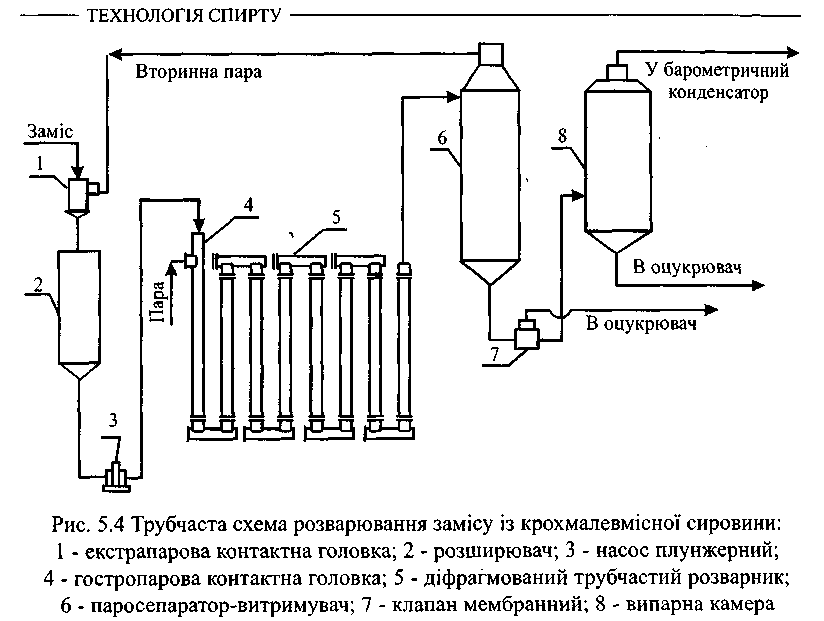

Трубчаста (мироцька) апаратурно-технологша схема

Схема розроблена працівниками Українського науково-дослідного інституту спиртової промисловості і вперше впроваджена на Мироцькому спиртовому заводі (рис. 5.4).

Трубчаста схема установки складається зі збірника замісу, екстрапарової контактної головки, гостропарової контактної головки, прямоточного діафрагмованого трубчастого розварника, витримувача-паросепаратора.

Заміс безперервно подають плунжерним насосом із збірника замісу в екстрапа-рову контактну головну 1, де він миттєво підігрівається вторинною парою з 40-45° С до 85-95° С. Підігрітий заміс поступає в розширювач, де автоматично підтримується рівень таким, щоб він був на висоті 15-30 см від низу ціліндричної частини.

Розширювач встановлюють на висоті 2,5-3 м над плунжерним насосом 3 для забезпечення його нормальної роботи.

Із розширювача заміс плунжерним насосом відкачують у гостропарову контактну головку 4, в якій він перед входом в діафрагмований трубчастий розварник 5

107

нагрівається гострою парою: заміс всіх видів зерна, крім кукурудзи, до 165-170° С, кукурудзи до 175-180° С, картопляної кашки до 165-166° С. Тривалість перебування маси в трубчастому апараті 2-3 хв.

Трубчастий розварник складається з вертикально і горизонтально розміщених труб. Число вертикальних труб заввишки 7-8 м - 10-20 в залежності від потужності заводу. На фланцевих з'єднаннях, які скріплюють вертикальні і горизонтальні труби (рис. 5.4), встановлені діафрагми з отворами, діаметр яких по ходу маси збільшується з 35 до 55 мм. При дроселюванні через діафрагми частина рідини перетворюється в пару. Тиск перед діафрагмами більший тиску після діафрагм. У результаті миттєвого випаровування всередині клітин після діафрагми проходить до-подрібнення сировини. Діаметр труб трубчастого розварника для заводу потужністю 1000 дал спирту за добу 150 мм, для заводу потужністю 3000 дал - 219 мм.

При проходженні маси по апарату утворена пара займає об'єм біля 80 % усього об'єму апарата. Швидкість маси в першій трубі апарата 0,10-0,12 м/с, в останній -1,3-1,5 м/с. Швидкість паро-рідинної емульсії через першу діафрагму 1,6 м/с, через останню 20,5 м/с. У результаті перепаду тисків температура маси із пшениці на виході із трубчастого розварника 142-145° С, із кукурудзи - 165-167° С, картопляної кашки - 145-152° С. Якщо дисперсність помелу зерна покращується, то температура розварювання зменшується. Наприклад, при ступені подрібнення пшениці (прохід через сито з діаметром отворів 1 мм) 96-100 % температура після гостропарової контактної головки 152-155° С, на виході із апарата - не нижче 132-135° С.

108

![]()

Використовують також комбіновану (Немирівську) схему розварювання. Вона складається із укороченого трубчатого апарата і колон витримувачів за Мічурінською схемою розварювання. Розварюють заміс при температурі в трубчатці -140-145° С, на виході з колон-витримувачів другої ступені - 130-135° С. Тривалість розварювання можна регулювати шляхом підключення в роботу необхідної кількості колон-витримувачів від однієї до чотирьох.

Температуру на вході в трубчастий розварник і тиск на виході із апарата підтримують автоматичними приладами.

Розварену часу видувають у витрчмувач-паросепаратор, де вона перебуває при температурі 104-108° С протягом 25-60 хв.

ОЦУКРЮВАННЯ РОЗВАРЕНОЇ МАСИ

Мета оцукрювання розвареної маси крохмалевмісної сировини - гідроліз крохмалю і білків охолодженої розвареної маси ферментами оцукрюючих матеріалів -солоду або ферментних препаратів мікробного походження.

Як оцукрюючі матеріали використовують солодове молоко або ферментні препарати мікробного походження різного ступеня концентрування. Витрати оцукрюючих матеріалів найбільш доцільно розраховувати по одиницях їх активності на одиницю маси крохмалю (од.ГлА/г; од.ОЗд/г).

Сусло (спиртового виробництва) - охолоджена розварена маса, оброблена ферментами оцукрюючих матеріалів.

Процес оцукрювання складається з таких стадій: охолодження розвареної маси до заданої температури оцукрювання; змішування розвареної маси з оцукрюючим матеріалом; оцукрювання крохмалю; охолодження сусла до початкової температури зброджування сусла (температури "складки"). Ці технологічні стадії здійснюють в окремих апаратах, послідовно з'єднаних, або в одному апараті.

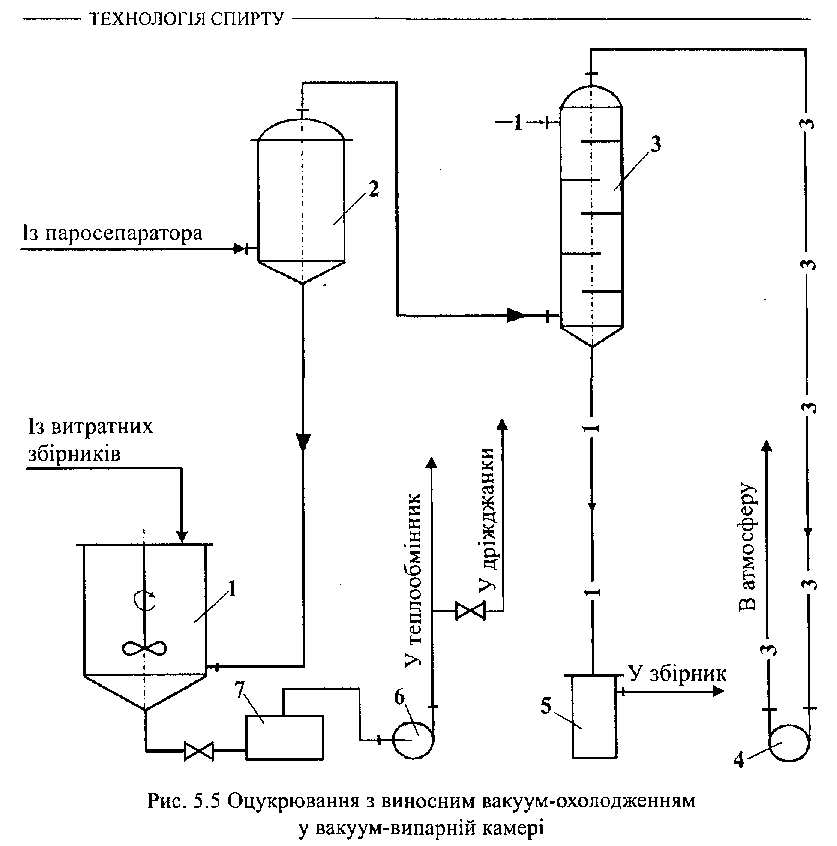

Оцукрювання проводять безперервним способом з вакуум-охолодженням розвареної маси.

Оцукрювання з виносним вакуум-охолодженням проводять в оцукрювачі після охолодження розвареної маси у окремо змонтованій вакуум-випарній камері (рис. 5.5). Розрідження в ній підтримують 80-82 кПа, температура маси миттєво знижується від 104-107° С до 60-62° С. Після змішування з оцукрюючим матеріалом в оцукрювачі температура маси знижується до оптимальної величини — 57-58° С.

Розварена маса із паросепаратора-витримувача поступає у вакуум-випарну камеру 2, встановлену на висоті не менше 9 м від рівня сусла в оцукрювачі, в якій підтримується розрідження 80-82 кПа. Розрідження створюється внаслідок само-випаровування води в камері 2 і конденсації пари в поличковому (або кожухотруб-ному) конденсаторі 3. Із 1 м3 розвареної маси випаровуються біля 60 кг води. Не-конденсуючі гази разом з невеликою кількістю води та конденсатом відкачуються вакуум-насосом типу РМК (або іншого типу) 4.

Охолоджена розварена маса по барометричній трубі стікає в оцукрювач 1, в який безперервно подають оцукрюючий матеріал. Тривалість оцукрювання 10-20 хв.

109

Рівень маси в оцукрювані підтримують автоматично поплавковим регулятором. Сусло із оцукрювана через уловлювач 7 відкачують у теплообмінник типу "труба в трубі", де воно охолоджується до температури 18-20°С. Сусло для дріжджів подають із оцукрювача в дріжджанки без охолодження.

У процесі оцукрювання розвареної маси 75-80 % крохмалю гідролізується до мальтози ферментами солоду або до глюкози і мальтози ферментами мікробного походження, залишаються 20-25 % граничних декстринів, які дооцукрюються в процесі зброджування сусла.

У залежності від довжини ланцюга декстрини дають з розчином йоду різне забарвлення. Декстрини, які мають 4-6 залишків глюкози (ахродекстрини) не забарвлюються йодом, ті, що мають 8-12 глюкозних залишків (еритродекстрини) забарвлюються йодом у червоний колір, а декстрини Із 30-35 залишків глюкози (амілодекстрини) забарвлюються йодом у синій колір.

11О

![]()

Із загального крохмалю, введеного у виробництво з сировиною і солодом, у дозрілій бражці залишається нерозчинним від 1 до 3,5 %, що при максимальному значенні складає біля третини всіх втрат. Крохмаль основної сировини майже повністю розчиняється при розварюванні. Крохмаль ячмінного солоду в процесі всього виробництва розчиняється на 60-65 %, просяного - на 25-30 %. Тому для зменшення втрат крохмалю й інтенсифікації процесів оцукрювання і зброджування доцільно використовувати комплекс мікробних ферментних препаратів.

Білки розвареної маси під дією протеолітичних ферментів гідролізуються до пептидів і амінокислот, які використовуються для живлення дріжджів у процесі зброджування. У суслі вміст змінного азоту збільшується в 2-4 рази в порівнянні з розвареною масою.

Різні види продуцентів ферментів мають неоднакову протеолітичну активність. Наприклад, Asp.awamori, Bac.subtilis майже не синтезують протеїнази, Asp.oryzae містить її. Таким чином, при заміні солоду більшістю ферментних препаратів не забезпечується необхідна для живлення дріжджів кількість азоту і для покриття його дефіциту використовують додаткове азотовмісне живлення.

Фосфорорганічні сполуки, наприклад, фітин, під час оцукрювання під дією фосфотаз частково гідролізуються. Продуктами розпаду є неорганічні фосфати, солі фосфорної кислоти й інозит (шестиатомний циклічний спирт). Інозит стимулює ріст дріжджів. Крім того, фосфорна кислота бере участь у деяких проміжних реакціях при бродінні.

ОЦУКРЮВАННЯ З МЕХАНОАКТИВАЦІЄЮ ФЕРМЕНТІВ СУСЛА

Для

збільшення масообміну між ферментами

і субстратом сусла, переводу частини

нерозчинних речовин зерна і солоду в

розчинний стан, а також механоак-тивації

ферментів сусла запропоновано новий

спосіб одержання сусла. Сутність його

полягає в тому, що сусло спиртового

виробництва механоактивують дією на

нього гідроакустичних пружних коливань

частотою 1-5

кГц і

тривалістю імпульсу

![]() с в роторно-пульсаційному

апараті протягом 2,5-10

циклів

обробки.

с в роторно-пульсаційному

апараті протягом 2,5-10

циклів

обробки.

За цикл обробки сусла приймають одноразове прокачування через механоак-тиватор об'єму сусла, що знаходиться в оцукрювачІ. Кількість циклів обробки сусла в безперервному процесі визначають за рівнянням

![]()

де

Ga

- продуктивність

механоактиватора,![]() Gc

- витрати

сусла, м3/год.

Gc

- витрати

сусла, м3/год.

Наприклад,

при Ga=100

м3/год

і Gc=10

м3/год,

кількість циклів обробки

![]() Кількість

циклів обробки сусла регулюють шляхом

зміни продуктивності ме-

Кількість

циклів обробки сусла регулюють шляхом

зміни продуктивності ме-

ханоактиватора по подачі сусла на активацію.

Для експериментального визначення оптимальної кількості циклів механоакти-

вації сусла, при якій досягають найбільшої активності ферментів, потрібно після дезін-

111

![]()

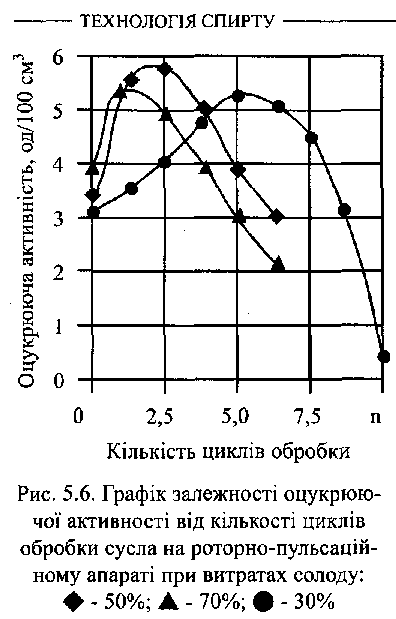

У пробах визначають активність амі-лолітичних ферментів і будують графік залежності оцукрюючої активності від кількості циклів обробки сусла (рис. 5.6).

Кількість циклів обробки сусла залежить від якості і витрат оцукрюючих матеріалів, ступеня їх механоактивації і зношування робочих поверхонь механоакти-ватора і складає 2,5-10 циклів (10-30 хв). Кількість циклів механоактивації сусла перевіряють для нової партії оцукрюючих матеріалів або зерна на солод, але не менше двох разів на місяць.

Механоактивація солодового молока і сусла при зменшенні витрат солоду на 50-60 % забезпечує повноту зброджування бражки при регламентній тривалості бродіння.

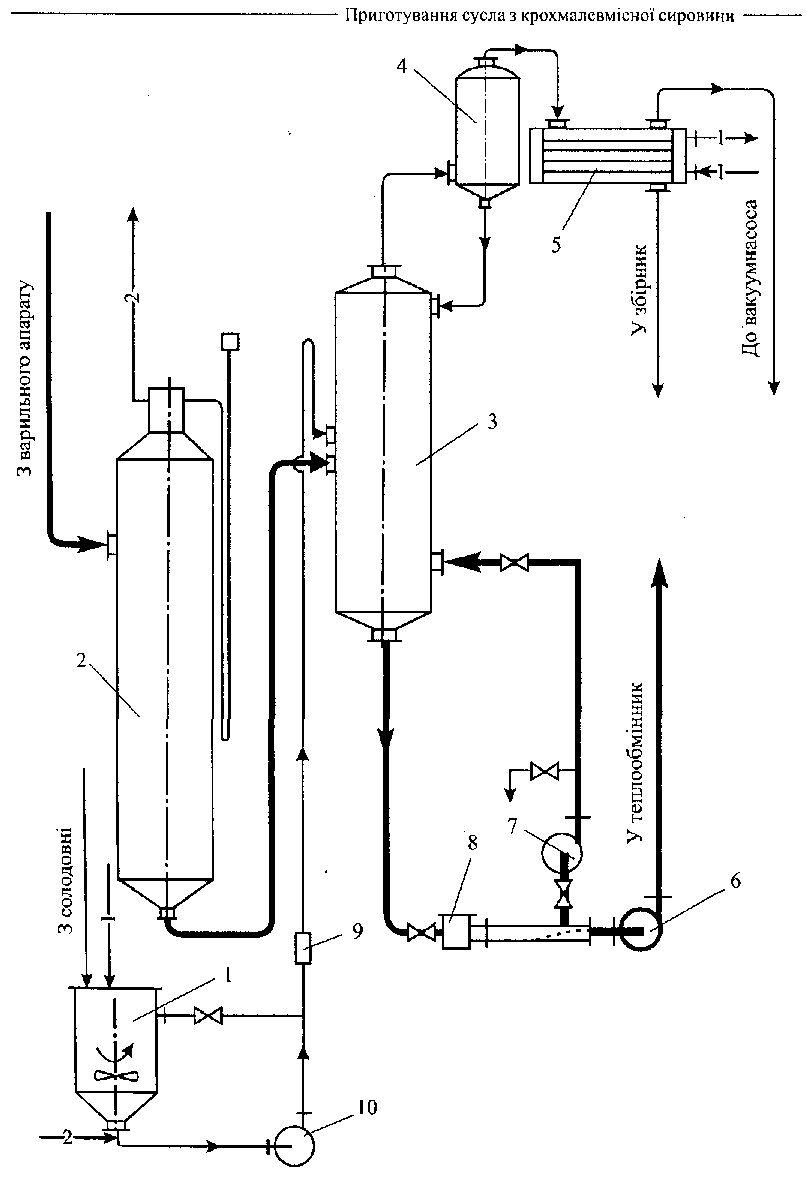

Апаратурно-технологічна схема установки для одержання та механоактивації сусла наведена на рис. 5.7.

Із витримувача-паросепаратора 2 розварена маса поступає в оцукрювач-випарник 3, ємкість якого для заводу продуктивністю 1500-2000 дал спирту на добу -18 м3 та для заводу продуктивністю 3000 дал спирту на добу - 25 м3. Оцукрюючі матеріали подають із збірника 1 відцентровим насосом 10 через витратомір 9 в зону розпилення розвареної маси в оцукрювач-випарник 3.

Оцукрюють розварену масу при температурі 57-58° С, яка підтримується в результаті утворення розрідження 80 кПа в оцукрювачі-випарнику 3, пари із якого поступають через уловлювач 4 в теплообмінник 5, а гази, що не конденсуються, вакуум-насосом відводяться в атмосферу. При такому способі конденсації парів вода, яка їх охолоджує, не забруднюється і може використовуватися після охолодження багаторазово.

Сусло із оцукрювача-випарника 3 подають через вловлювач 8 насосом 6 (відцентровим або поршневим) в теплообмінник для охолодження до температури 18-20° С, або безпосередньо в дріжджанки.

Трубопровід діаметром 250-300 мм від вловлювача 8 до насоса 6 в нижній частині має перегородку, яка поділяє сусло на дві фази, одна з яких має менше твердих частинок і надходить у насос 6, а друга з твердими частинками надходить

112

Рис.

5.7 Апаратурно-технологічна

схема

установки для одержання

та механоакти-

вацІЇ

сусла:

1 - збірник

солодового

молока; 2 -

витримувач-паросепаратор;

3

- оцукрювач-випарювач; 4 - вловлювач;

5 -

теплообмінник;

6

- насос; 7 - механо-

активатор

типу РПА; 8 - вловлювач;

9

- витратомір;

10

- насос

113

![]()

у механоактиватор 7 і з нього - в оцукрювач-випарник 3 на висоті 0,6-0,8 м від нижньої циліндричної частини.

Витрати електроенергії на механоактивацію сусла складають 2-2,5 кВт-год/м3.

Оцукрювання освітленого сусла з використанням процесу ультрафільтрації

Використання освітленого сусла може значно покращити техніко-економічні показники спиртового виробництва, одержати високоякісний корм для тварин, повністю вирішити питання утилізації барди і забезпечити ефективну очистку стоків.

Розроблена у Воронезькій державній технологічній академії (С.В.Востриков) технологія оцукрювання освітленого зернового сусла у виробництві етанолу з використанням процесу ультрафільтрації дозволяє інтенсифікувати процес його зброджування, а також одержати високоякісний білковий продукт.

Оптимальний

режим розділення розвареної маси на

дві фази з одержанням найбільшого

виходу рідкої фази такий: тривалість

центрифугування 12

хв

при частоті

обертання барабана центрифуги 3000![]() ;

для

забезпечення деструкції білка зерна,

який утруднює процес розділення і

зменшує вихід рідкої фази, використовують

протеолітичні ферменти при оптимальній

температурі дії 50°

С з

дозуванням 2,5

одиниць

протеолітичної активності на 1

г крохмалю

зерна. Як джерело протеолітичних

ферментів можна використовувати,

наприклад, ферментний препарат

Про-тосубтилін

;

для

забезпечення деструкції білка зерна,

який утруднює процес розділення і

зменшує вихід рідкої фази, використовують

протеолітичні ферменти при оптимальній

температурі дії 50°

С з

дозуванням 2,5

одиниць

протеолітичної активності на 1

г крохмалю

зерна. Як джерело протеолітичних

ферментів можна використовувати,

наприклад, ферментний препарат

Про-тосубтилін![]() ,

який

використовують на стадії приготування

замісу. Найбільший вихід

рідкої фази - 76 % від загальної кількості

розвареної маси одержують при тривалості

обробки 45 хв. Вихід освітленого сусла

складає 86,3-86,5.

%.

,

який

використовують на стадії приготування

замісу. Найбільший вихід

рідкої фази - 76 % від загальної кількості

розвареної маси одержують при тривалості

обробки 45 хв. Вихід освітленого сусла

складає 86,3-86,5.

%.

З метою вилучення з твердої фази залишкової після розділення частини вуглеводів її два рази промивають водою з температурою 70° С при гідромодулі першої промивки 1:1 і другої промивки - 1:3. Одержують дробину вологістю 69-70 % з

•j

вмістом розчинних зброджуваних вуглеводів 1,0-1,2 г/100 см .

Для здіснення процесу оцукрювання в оцукрювані мембранного типу мембрани, які використовують, повинні мати високу селективність по ферменту, який використовують для оцукрювання освітленого сусла; мати високу питому продуктивність по фільтрату; не змінювати своїх робочих характеристик під дією зовнішніх факторів; повністю пропускати через свою поверхню всі вуглеводи, які утворюються в процесі ферментативного гідролізу.

Найбільш

перспективними з всім робочих характеристик

для використання в процесі

ультрафільтрації на стадії оцукрювання

є![]() мембрани

мембрани

марки УПМ-100 і УПМ-50 М.

Найменші втрати сухих речовин з дробиною (не більше 1 % від введеного крохмалю) досягаються при отриманні освітленого сусла за технологічною схемою, поданою на рис. 5.8. Ця величина втрат складає біля 10 % від суми незворот-них технологічних втрат у спиртовому виробництві.

Більша швидкість зброджування освітленого сусла в порівнянні з традиційним суслом (присутність дробини в останньому утруднює перемішування) зменшує ефективність дифузійних процесів, що призводить до гальмування метаболізму дріжджів.

114

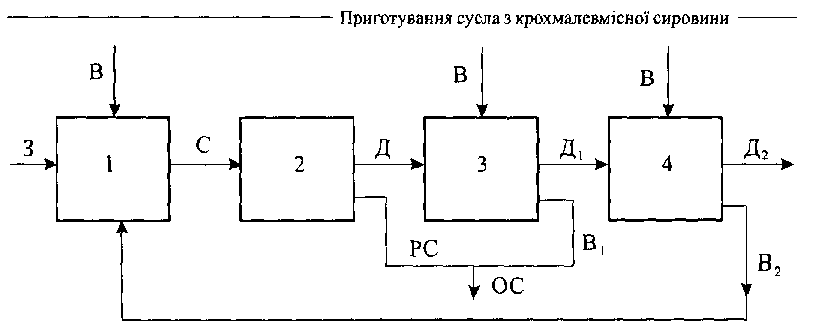

Рис.

5.8

Технологічна

схема отримання освітленого сусла: 1-

стадія

одержання сусла; 2

- стадія

розділення сусла; 3

- стадія

першого ступеня промивки дробини; 4

- стадія

другого ступеня промивки дробини; 3

- зерно;

В

-

вода; С - сусло;,![]() -

дробина

непромита, промита 1

раз

і 3

рази

відпові-

-

дробина

непромита, промита 1

раз

і 3

рази

відпові-

дно;

PC

- рідка

фаза сусла;![]() -

перша

і друга промивна вода;

-

перша

і друга промивна вода;

ОС - освітлене сусло

При зброджуванні освітленого сусла утворюється значно менше хвостових летких домішок спирту в порівнянні з традиційним зброджуванням. Сумарна кількість летких домішок спирту в традиційній бражці в 1,7 раза більша, ніж в бражці з освітленого сусла, що може забезпечити додатковий вихід ректифікованого спирту за рахунок зменшення на 20-30 % відбору головної фракції етилового спирту.

Використання технології спирту з оцукрюванням освітленого сусла дозволить додатково одержати кормовий продукт з вмістом білка до 23-28 %, інтенсифікувати процес зброджування сусла, зменшити витрати пари на перегонку бражки на 25-30 %, утилізувати дріжджі дозрілої бражки на рециркуляцію.