- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Контрольні питання і завдання

Характеристика оцукрюючих матеріалів.

Механізм дії ферментів.

Кінетика ферментативних реакцій.

Класифікація і номенклатура ферментів.

Які умови замочування і пророщування зерна.

Технологія солоду з механоактивацією ферментів.

Глибинний спосіб культивування мікроорганізмів - продуцентів ферментів.

97

![]()

РОЗДІЛ 5

ПРИГОТУВАННЯ СУСЛА З КРОХМАЛЕВМІСНОЇ СИРОВИНИ

Підготовка крохмалевмісної сировини до зброджування в етиловий спирт складається із таких технологічних стадій: подрібнення сировини, змішування помелу з водою (приготування замісу), попередній підігрів замісу, водно-теплова обробка сировини, оцукрювання розвареної маси.

СТРУКТУРНО-МЕХАНІЧНІ ТА ХІМІЧНІ ЗМІНИ СИРОВИНИ

Мета водно-теплової обробки зерна та картоплі полягає в зруйнуванні клітинної структури сировини і переведенні крохмалю в розчинний стан. Це необхідно для забезпечення оптимальних умов оцукрювання крохмалю амілолітичними ферментами і гідролізу білкових речовин.

Порушення клітинної структури сировини досягають подрібненням її на дробарках і спеціальних машинах з наступною водно-тепловою обробкою замісів із помелу сировини. Високодисперсні помоли зерна, одержані з використанням дизин-теграторів, шарових дробарок, корундових, струменевих та інших машин, мають не тільки порушену структуру зерна, клітин і крохмальних зерен, а і механодестру-ктуровані полімери - крохмаль, білки та ін., що дозволяє проводити їх водно-теплову обробку при температурах не вище 100° С. У результаті використання ВД помелів зерна зменшуються втрати зброджуваних речовин при розварюванні і зменшуються витрати теплової енергії.

Одним із нових наукових напрямів на стику двох наук - механіки і хімії є механохімія. Механохімія вивчає хімічні перетворення речовин, що проходять під дією механічних сил та перехід механічної енергії в різні форми хімічної. Такі перетворення відкривають перспективи створення нових оригінальних способів переробки зерна в спирт.

Саме тому перспективним для спиртової промисловості є створення прогресивних технологій спирту з використанням дезінтеграторних, вібраційних, електромагнітних та інших подрібнювачів з метою більш ефективного використання сировини й оцукрюючих матеріалів, а також зменшення витрат теплової енергії.

На всіх спиртових заводах України, що переробляють крохмалевмісну сировину, встановлені безперервно діючі апарати для подрібнення, водно-теплової обробки й оцукрювання розвареної маси. Усі безперервні способи переробки сировини в спирт потребують попереднього його подрібнення.

98

![]()

Приготування сусла з крохмалевмІсної сировини

Зернові

культури подрібнюють механічним способом

з використанням молоткових

дробарок різних конструкцій або валкових

станків. Найбільш поширені молоткові

дробарки типу ДМ, ДДМ, А1-![]() або

валкові станки типу ЗМ, ЕМ-200-100. При

використанні таких подрібнювачів

дисперсність помелів характеризується

такими показниками: прохід помелу зерна

через сито з діаметром отворів 1

мм

складає 60-90

%. Такий

помел неоднорідний за розміром частинок,

тому мілкі частинки

підлягають надмірній тепловій обробці,

утворюється значна кількість продуктів

оксиметилфурфурольного розкладу цукрів

і меланоїдинової

реакції, а крохмаль великих частинок

не повністю переходить у розчинний

стан, внаслідок цього збільшуються

втрати зброджуваних речовин.

або

валкові станки типу ЗМ, ЕМ-200-100. При

використанні таких подрібнювачів

дисперсність помелів характеризується

такими показниками: прохід помелу зерна

через сито з діаметром отворів 1

мм

складає 60-90

%. Такий

помел неоднорідний за розміром частинок,

тому мілкі частинки

підлягають надмірній тепловій обробці,

утворюється значна кількість продуктів

оксиметилфурфурольного розкладу цукрів

і меланоїдинової

реакції, а крохмаль великих частинок

не повністю переходить у розчинний

стан, внаслідок цього збільшуються

втрати зброджуваних речовин.

На деяких заводах для одержання більш високодисперсного і рівномірного помелу використовують спосіб подрібнення зерна в дві стадії. На першій стадії зерно подрібнюють на молотковій дробарці, одержаний помел пневмотранспортом або системою механічних транспортерів спрямовують на розділювач з ситами для одержання двох фракцій помелу з різними розмірами частинок, наприклад, більше 1 мм і менше 1 мм. На другій стадії крупну фракцію помелу подають на повторне подрібнення на валкових станках.

Використання двохступеневого способу подрібнення зерна дозволяє зменшити температуру і тривалість розварювання замісів сировини і зменшити втрати зброджуваних речовин. Але використання такого способу ускладнює технологічну схему, потребує додаткового обладнання і виробничих площ, збільшує витрати електроенергії на подрібнення зерна та транспортування помелу.

Витрати пари на розварювання досить значні - біля 15 кг на 1 дал виробленого спирту (приблизно 50 % по масі сировини). Використання високодисперсного помелу дозволяє проводити теплову обробку замісів сировини при температурі не вище 100 ° С, зменшити витрати пари на розварювання замісів на 50-70 % у порівнянні з розварюванням замісів із крупного помелу зерна і збільшити вихід спирту на 2,5-3 %.

Особливості механохімічної деструкції (МХД) зерна. Механічна міцність зерна залежить від його виду, сорту і вологості. Різні частини одного і того ж зерна мають також різні структурно-механічні і фізико-хімічні властивості. Ендосперм і зародок мають порівняно велику крихкість, а оболонка - велику еластичність.

Ендосперм має зернисту будову і складається головним чином з крупних тонкостінних клітин з крохмальними зернами, проміжки між якими заповнені білком. Ендосперм скловидної пшениці - це монолітна система крохмаль-білка, в якій проміжний білок міцно з'єднаний із зернами крохмалю. Консистенція ендосперму впливає на його міцність. При подрібненні пшениці з мучнистою будовою проміжний білок відділяється значно легше, звільнюючи крохмальні зерна. Проміжний білок скловидного ендосперму руйнується при подрібненні разом з міцно приєднаними до нього зернами крохмалю. Руйнівна сила при стисненні мучнистого ендосперму пшениці складає 1,7 МПа, скловидного ендосперму - 3,3 МПа. Значно менший опір ендосперму силам сколювання (в 3-5 разів) і найменший - різанню. Зародок більш пластичний у порівнянні з іншими частинами зерна, бо в ньому міститься

99

![]()

значна кількість жиру (до 12-14 % до маси.). Ця його властивість погіршує умови руйнування, особливо у випадку переважаючих зусиль стиснення і при незначних сколюючих зусиллях.

Алейроновий шар складається з дрібних клітин, які містять білкові, мінеральні речовини і жир. Клітини алейронового шару міцні і нелегко піддаються подрібненню.

Величина руйнівних зусиль для оболонок зерна залежить від культури зерна, його сорту, вологості і напряму цих зусиль (по довжині чи ширині зерна) і коливається у різних сортів від 9,4 до 31,6 МПа. Наприклад, руйнівне зусилля для оболонки твердої пшениці вологістю 18 % досягає величини 31,6 МПа (для порівняння -руйнівне зусилля деревини липи - біля 30 МПа).

У здерев'янілих клітинних стінках роль цементуючої речовини виконує лігнін, який скріплює поліцукридні структури і заповнює пустоти між фібрилами целюлози і геміцелюлоз. Лігнін має високу міцність на стиснення, а целюлозні мікро-фібрили надають клітинним стінкам міцність на розтягнення.

Ціле зерно злакових культур можна розглядати як монолітну конструкцію або як "комплексну споруду", в якій стінки клітин є каркасом, а крохмальні зерна разом з білком - наповнювачем. і цей наповнювач за аналогією із залізобетоном працює головним чином на стиснення, а стінки клітин ендосперму і, головним чином, оболонок підлягають більш складним зусиллям зрізу.

Механічні властивості зерна в значній мірі залежать від його вологості. Сухе зерно - крихке, вологе - більш пластичне. Це пов'язано зі зміною колоїдних властивостей крохмалю і білків. Питомі витрати енергії руйнування зерна з підвищенням його вологості збільшуються.

Ці особливості механохімічної деструкції зерна враховують при його переробці в спирт і виборі подрібнюючих машин.

Утворення нової поверхні при диспергуванні пов'язано з утворенням на поверхні й у всьому об'ємі частинок дефектів. Для тонкого диспергування характерне створення великої кількості дефектів, у результаті чого суттєво порушується стру-

ктура твердого тіла. Це спричиняє зміни фізичних властивостей і хімічної активності речовин.

У

результаті механохімічної деструкції

високомолекулярних речовин змінюються

їх механічні властивості, зменшується

молекулярна маса, змінюються розчинність,

прискорюються хімічні реакції за участю

всіх речовин![]() їх

складових, збільшується

біохімічна активність.

їх

складових, збільшується

біохімічна активність.

Механічне диспергування супроводжується зміною розмірів і форм частинок, молекулярної маси, мікроструктури, розвитком поверхні, зміною її властивостей.

Збільшення в сотні разів величини поверхні частинок подрібнювального матеріалу при його механічному диспергуванні сприяє прискоренню швидкості технологічних процесів. Так, високодисперсні помели зерна не потребує розварювання під тиском, вищим від атмосферного, збільшується коефіцієнт використання складових речовин сировини. Тому умови інтенсифікації процесів, які призводять до збільшення питомої поверхні сировини, мають велике практичне значення в спиртовій промисловості.

100

![]()

Властивості високодисперсних матеріалів залежать не тільки від їх питомої поверхні, а й від типу диспергатора. Для одержання високої активації матеріалу, який подрібнюють, необхідне здійснення швидкодіючих послідовних зустрічних ударів при зростаючій відносній швидкості. Машини ударної дії активують матеріали більш інтенсивного, ніж шарові та вібраційні.

Наприклад,

у дезінтеграторах подрібнення речовин

відбувається в результаті ударів

їх частинок з ударними елементами

роторів, які обертаються в протилежний

бік.

Швидкість співударів частинок досягає

270 м/с, тривалість подрібнення -![]() с

і залежить від швидкості обертання і

розмірів роторів. За цей час розміри

частинок

можуть зменшуватися від 1-0,5

мм

до 1

мкм, тобто

одна частина подрібнюється

більш ніж на 106

частинок.

с

і залежить від швидкості обертання і

розмірів роторів. За цей час розміри

частинок

можуть зменшуватися від 1-0,5

мм

до 1

мкм, тобто

одна частина подрібнюється

більш ніж на 106

частинок.

МАШИНИ Й АПАРАТИ ДЛЯ ОДЕРЖАННЯ ВИСОКОДИСПЕРСНОГО ПОМЕЛУ ТА СУСПЕНЗІЙ ЗЕРНА

При виборі машин і апаратів для одержання ВД помелів зерна необхідно враховувати такі фактори: розмір і вид зерна; допустиму забрудненість помелу зерна продуктами зносу помольного агрегату; економічність і тривалість процесу; допустиму температуру нагріву помелу зерна; простоту конструкції і надійність роботи подрібнювачів.

У зв'язку з різноманітністю вимог до подрібнюючих машин і апаратів створено значну кількість їх конструкцій, які відрізняються принципом дії і будовою.

Для диспергування сухих матеріалів використовують такі подрібнювачі: шарові, вібраційні, струменеві, корундові, роликово-маятникові, дезінтегратори, планетарні та ін. Більшість із них випробувані для подрібнення зерна для спиртового виробництва і тому заслуговують на те, щоб провести їх коротку характеристику а в подальших розділах і результати подрібнення зерна.

Шарові дробарки прості за конструкцією, надійні в експлуатації, їх широко використовують в гірно-збагачувальній та хімічній промисловості. Але вони дуже громіздкі й енергомісткі, тривалість тонкого подрібнення матеріалів у них складає декілька годин. Тому, наприклад, результати досліджень М.С.Шульмана з тонкого подрібнення зерна в спиртовій промисловості не знайшли промислового використання, хоча була доведена доцільність використання у виробництві спирту ВД помелів зерна.

Вібраційні дробарки значно ефективніші шарових, але також енергомісткі.

Шарові дробарки подвійної дії реактивні значно ефективніші інших типів шарових машин: мають менші габаритні розміри і питомі витрати енергії, невелику тривалість подрібнення. Такі млини досліджені для подрібнення зерна в спиртовому виробництві і доведена їх висока ефективність.

Дезінтегратори і дисмембратори належать до подрібнювачів ударної дії. За їх допомогою одержують високодисперсні помели будівельних матеріалів. Однією з важливих особливостей роботи дезінтеграторів є те, що оброблений у них матеріал

101

![]()

підлягає механічній активізації. Активізація речовин під дією великої механічної енергії є новим прогресивним видом удосконалення технологічних процесів. У подальшому будемо називати це явище механохімічною активізацією (МХА) сировини і напівпродуктів спиртового виробництва.

Під керівництвом В.О.Маринченка розроблено конструкцію дезинтегратора-активатора для одержання високодисперсного помелу зерна в спиртовому виробництві. Налагоджено їх виготовлення на Вузлівському спиртовому заводі (Львівська область). Дезинтегратори впроваджені на багатьох спиртових заводах України, Білорусі, Росії, Казахстану та ін.

Ролико-маятникові млини з сепаратором типу СМ-493 випробувані в промислових умовах з позитивними результатами. Проте вони забезпечують помелом зерна потребу спиртового заводу потужністю біля 1000 дал спирту на добу, громіздкі за конструкцією. Тому можуть бути широко використані тільки після виготовлення таких млинів більшої продуктивності.

Високодисперсні суспензії одержують за допомогою ультразвукових прохідних хімічних апаратів типу УПХА- РЗ, УПХА-Р18 та ін., створені на основі циліндричних магнітострикційних або п'єзокерамічних випромінювачів різних діаметрів (від 76 до 260 мм). Суспензія безперервно проходить в апараті через ультразвукове поле високої інтенсивності. Вони працюють при заданих регулюючих тисках і температурах на різних частотах: 4,8; 8,0; 16,0; 18,0 кГц. Такі апарати випробувані в лабораторних умовах НУХТ, і розроблено спосіб одержання ВД суспензій зерна для спиртового виробництва.

Перспективними для спиртової промисловості є апарати з вихровим шаром типу ABC, в яких на суспензію зерна діє вихровий шар феромагнітних частинок, який створюється дією на них обертаючого електромагнітного поля. Інтенсифікація технологічних процесів у таких апаратах проходить внаслідок спільної дії інтенсивного перемішування, диспергування, тертя, високих локальних тисків, акустичної й електромагнітної обробки. Ці апарати випробувані в промислових умовах і можуть у подальшому використовуватися в спиртовій промисловості.

ОДЕРЖАННЯ ВИСОКОДИСПЕРСНОГО ПОМЕЛУ ЗЕРНА

Для одержання високодисперсного (ВД) помелу зерна сконструйовано дезинтегратор (В.О.Маринченко, Р.І.Чіпчар), який складається з корпуса, всередині якого розміщені два ротори, виконані у вигляді дисків з мелючими елементами, що обертаються в протилежні боки. Ротори встановлені безпосередньо на валах електродвигунів. На найбільшому за діаметром роторі встановлені вентиляційні лопатки. Продуктивність дезинтегратора до 5 т за годину помелу зерна з розміром частинок менше 250 мкм. Більші за розміром частинки помелу відділяються в сепараційній камері і повертаються на повторне подрібнення в дезінтегратор. Витрати електроенергії на одержання 1 т ВД помелу складають 18-20 кВт-год.

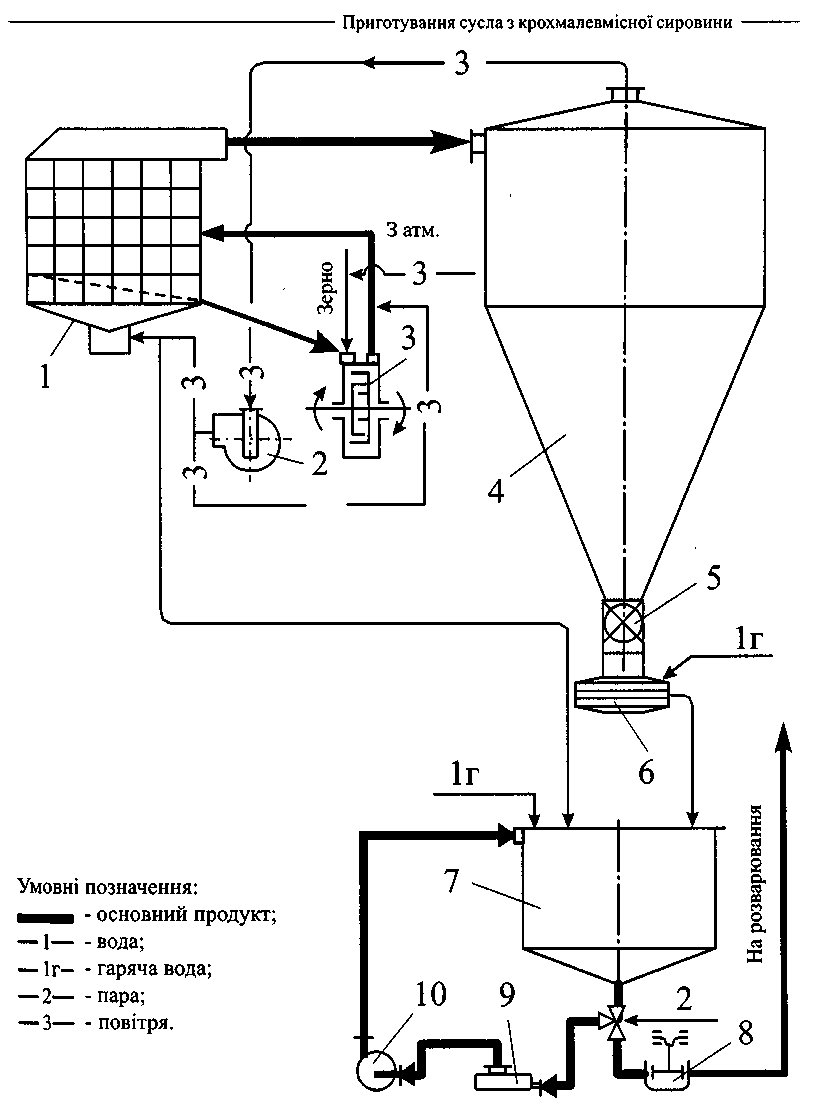

Сконструйована і впроваджена на спиртових заводах установка для одержання високодисперсного помелу зерна і приготування замісів (рис. 5.1). Зерно із роз-

102

Рис. 5.1 Апаратно-технологічна схема установки для одержання

високодисперсного помелу зерна: 1 - сепараційна камера; 2 - вентилятор;

З - дезинтегратор; 4 - циклон; 5 - шлюзовий затвор; 6 - дисмембратор-змішувач;

7 - збірник замісів; 8 - плунжерний насос; 9 - уловлювач; 10 - механоактиватор

![]()

![]()

хідного бункера дозуючим шнеком подають у дезинтегратор 3. Помел зерна під дією відцентрової сили та повітряного потоку від вентилятора 2 по трубопроводу надходить у середню частину сепараційної камери 1.

Повітря, що подається вентилятором 2 в нижню частину сепараційної камери 1, виносить з собою помел зерна з розміром частинок менше 250 мкм в циклон 4, з якого помел шлюзовим затвором подається в змішувач 6 для змішування з водою. Заміс надходить у збірник 7.

Повітря, яке виходить з циклону 4, спрямовується в вентилятор 2 для повторного використання. Для забезпечення обміну повітря в системі установки частина повітря всмоктується в дезінтегратор з атмосфери.

Кількість повітря, яке подає вентилятор 2 в сепараційну камеру 1 регулюють таким чином, щоб на ситі сепараційної камери створився і постійно підтримувався рівномірно по всій площині псевдозріджений прошарок грубих частинок помелу і не утворились "завали" в окремих його місцях. Частинки помелу розміром більше 250 мкм із сита повертаються в дезинтегратор для повторного подрібнення.

Пуск установки здійснюють у такій послідовності: вмикають двигуни змішувача 6, шлюзового затвору 5, вентилятора 2, однорядного ротора, двохрядного і шнекового дозатора зерна в дезинтегратор. Навантаження на двигун дезинтегратора регулюють за величиною показників відповідних амперметрів.

Для забезпечення доподрібнення найбільш крупних частинок замісу, а головне, механодеструкції помелу зерна біля збірника замісу встановлено механоактиватор типу ротаційно-пульсаційного апарата. Він працює постійно в режимі "на себе".

Продуктивність установки регулюють зміною кількості подачі зерна в дезинтегратор шнековим дозатором, яка забезпечує необхідну для заводу кількість замісу. Його концентрація повинна бути такою, щоб у суслі спиртового виробництва вміст сухих речовин знаходився в межах 18-20 %, а концентрація спирту в дозрілій бражці- 10-11 об.%.

ГРАНУЛОМЕТРИЧНИЙ І ХІМІЧНИЙ СКЛАД ВИСОКОДИСПЕРСНИХ ПОМЕЛІВ ЗЕРНА

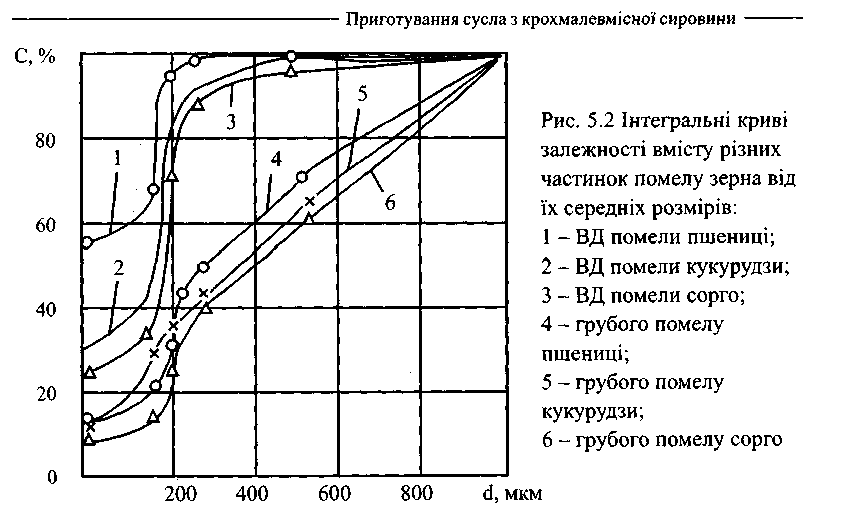

Високодисперсні помели різних видів зерна, одержані на дезинтеграторній установці, зручно характеризувати інтегральними кривими (рис. 5.2), по яких можна визначити середній вміст кожної фракції. Так, ВД помоли пшениці містять 98% фракції з розміром частинок менше 250 мкм, кукурудзи - 90 %, сорго — 88%. У ВД помелі пшениці містилось 60% фракції з розміром частинок 100 мкм і менше.

У помелі пшениці, одержаному на молотковій дробарці, містилося 30-40% частинок з розміром менше 250 мкм.

Унаслідок деструкції поліцукридів у високодисперсних помелах зерна міститься майже в 10 разів більше розчинних вуглеводів, ніж у грубих. Наприклад, в 1%-ній суспензії грубого помелу пшениці концентрація розчинних вуглеводів складала 0,027 %, високодисперсного помелу - 0,265 %.

104

Вміст змінного азоту в ВД помелу збільшувався на 30-50 % в порівнянні з їх вмістом в грубих помелах. Так, у грубому помолі зерна пшениці амінного азоту було 0,24 %, у високодисперсному - 0,36 %; у помолі кукурудзи відповідно 0,16 і 0,31 %. Таким чином, ВД помел зерна містить більше амінного азоту, що забезпечує додаткове азотне живлення для дріжджів і звільняє вуглеводи для збільшення утворення спирту.

Початкова температура клейстеризації суспензій із ВД помелів зерна на 18-20 ° С менша, ніж суспензій із грубих помелів млива зерна. Це підтверджує наявність у крохмальних зернах ВД помелів поверхневих і глибинних дефектів, що підтверджено мікроскопічними дослідженнями.

ПРИГОТУВАННЯ ЗАМІСУ

Помел зерна змішують з водою у співвідношенні 2,5-3,0 л на 1 кг помелу. Кількість води змінюють у залежності від крохмалистості і вологості зерна з урахуванням того, щоб концентрація сусла була 18-20 % за цукроміром.

Температуру замісу регулюють у залежності від дисперсності помелу зерна. Для замісів із грубого помелу вона повинна бути 40-45° С.

Оптимальні температури для приготування замісів із ВД помелів зерна пшениці, ячменю і жита - 60° С, сорго - 70° С, кукурудзи - 80° С. Найбільша кількість розчинних вуглеводів накопичується в замісах, приготовлених при температурі 60-65 °С. Для приготування замісу використовують воду від дефлегматорів брагоректи-фікаційної установки. Підігрівають заміс вторинною парою.

105

![]()

Для зменшення в'язкості замісу використовують бактеріальні препарати а-амілази - Амілосубтилін ГЗх, Аміломезентерин Гх-467, Термаміл-120 L та ін. Дози препаратів складають 0,3-0,4 од. амілолітичної здатності на 1 г крохмалю, або 0,2-0,3 кг Термамілу 120 L на 1 т крохмалю. Використання цих ферментних препаратів приводить до розрідження замісів, не викликає значного накопичення цукрів і не впливає на втрати зброджуваних речовин при розварюванні.

При переробці картоплі в заміс додають 0,2-0,5 л води на 1 кг сировини.

Для забезпечення гомогенності замісу його перемішують пропелерною мішалкою і роторно-пульсаційним апаратом.

БЕЗПЕРЕРВНЕ РОЗВАРЮВАННЯ ЗАМІСІВ

Мета розварювання замісів сировини - вивільнити крохмаль з рослинних клітин та перевести крохмаль у розчинний стан.

У процесі розварювання проходить також стерилізація замісів, що важливо в подальших технологічних процесах оцукрювання і зброджування.

На вітчизняних спиртових заводах використовують безперервно діючі установки для розварювання замісів. Основними вимогами до них є підготовка крохмалевмі-сної сировини для оцукрювання при мінімальних витратах теплової і електричної енергії. Установки повинні бути зручні в обслуговуванні і безпечні в експлуатації.

Типовими схемами установок для розварювання є: ємкісна(Мічурінська), трубчаста (Мироцька) або комбінована (Немирівська).