- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Витрати зерна на солод

Норма витрат зерна на солод (в % до маси крохмалю сировини, включаючи крохмаль зерна на солод) складає: для картоплі - 13, вівса, сорго і рису - 18,5, для інших культур зерна - 14,9.

На практиці в залежності від якості солоду його витрати можна зменшити.

Витрати

солоду розраховують з урахуванням його

оцукрюючої здатності (ОЗд). Загальну

кількість солоду,![]() ,

необхідну

для оцукрювання 1

г крохмалю,

визначають за

рівнянням

,

необхідну

для оцукрювання 1

г крохмалю,

визначають за

рівнянням

![]()

де

Е -

число

одиниць ОЗд на 1

г крохмалю

переробленої сировини; О3дь

03д2,

![]() - оцукрююча

здатність солоду відповідно ячмінного,

вівсяного і просяного, од.;

- оцукрююча

здатність солоду відповідно ячмінного,

вівсяного і просяного, од.;![]() -

масова

доля ячмінного, вівсяного і просяного

солоду в суміші.

-

масова

доля ячмінного, вівсяного і просяного

солоду в суміші.

Норми витрат числа одиниць ОЗд на 1 г крохмалю в залежності від виду основної сировини і складу суміші солодів такі: при використанні ячмінного, вівсяного і просяного солодів, у суміші яких не менше 25 % просяного і вівсяного - 0,4 од. ОЗд на 1 г крохмалю картоплі, 0,59 - вівса і 0,48 інших зернових культур.

ПРИГОТУВАННЯ СОЛОДОВОГО МОЛОКА

Розраховану суміш солодів гідротранспортом (або механічним видом транспорту) подають із солодових грядок у збірник солоду, де його промивають водою й обробляють хлорним вапном або формаліном. Розчин хлорного вапна готують із розрахунку 400 мг активного хлору на 1 л води. Наприклад, хлорного вапна марки Б другого сорту, що містить 32 % активного хлору, використовують 125 г на 100 л води. У такому водному розчині солод витримують 20-25 хв. Замість хлорного вапна можна використовувати формалін - 250 мл 40 %-ного формаліну на 100 л води і витримують солод у цьому розчині 20-25 хв. Після промивки цю воду зливають у каналізацію.

Солод подрібнюють на молоткових, вальцьових чи дискових дробарках для кращого розчинення крохмалю і повного вилучення ферментів. Для цього солод після промивки із збірника насосом перекачують разом з водою в розділювач із ситом, вода видаляється в каналізацію, а солод шнековим або іншим дозатором направляють у дробарку, і з неї подрібнений солод разом з водою поступає в збірник солодового молока.

У збірник солодового молока попередньо беруть 50 % від розрахункового об'єму води.

Для дезинфекції в концентроване солодове молоко додають 20-25 мл 40 %-ного розчину формаліну на 10 л солодового молока кінцевої концентрації. Розчин витримують з формаліном 20-25 хв, після чого перед передачею його у витратні збірники розбавляють чистою водою до кінцевої концентрації. Загальні витрати води складають,4-5 л на 1 кг солоду.

![]()

Одержання солоду та мікробних ферментних препаратів

Крохмаль ячмінного солоду розчиняється на 60-65 %, просяного тільки на 25 %. Тому в дозрілій бражці втрачається до 40 % крохмалю солоду. При використанні на солод зерна з пониженим проростанням ці втрати збільшуються.

Втрати

зброджуваних речовин значні, як під час

солодорощення, так і з нерозчинним

Крохмалем у![]() бражці.

Тому на всіх спиртових заводах, що

використовують

солод, доцільно впровадити прискорену

технологію солоду з механічною активацією

ферментів, розроблену В.О.Маринченком.

Ця технологія дозволяє збільшити

активність ферментів солоду в 1,5-2 рази,

зменшити його витрати майже в 2

рази і зменшити втрати крохмалю в процесі

солодорощення.

бражці.

Тому на всіх спиртових заводах, що

використовують

солод, доцільно впровадити прискорену

технологію солоду з механічною активацією

ферментів, розроблену В.О.Маринченком.

Ця технологія дозволяє збільшити

активність ферментів солоду в 1,5-2 рази,

зменшити його витрати майже в 2

рази і зменшити втрати крохмалю в процесі

солодорощення.

ТЕХНОЛОГІЯ СОЛОДУ З МЕХАНІЧНОЮ АКТИВАЦІЄЮ ФЕРМЕНТІВ

Суть способу механоактивації ферментів солоду полягає в звільненні ферментів, які знаходяться в зимогенному стані і зв'язані з целюлозою, поліпептидами та іншими речовинами. За рахунок цього збільшується кількість активних центрів ферментів і підвищується загальна активність амілаз і протеаз солоду.

Спосіб механоактивування ферментів солоду був вперше впроваджений у 1982 р. на Вузлівському спиртовому заводі, а потім і на інших заводах України.

Використання цього способу дозволило розробити прискорену технологію замочування і пророщування зерна.

Замочування

солодового зерна. У замочувальних

апаратах зерно тільки миють

і дезинфікують. Замочування зерна

ячменю,![]() проводять

окремо в різних

замочувальних апаратах. Солодове зерно

подають у замочувальні апарати, заповнені

водою на 70 % при постійному аеруваннІ

повітрям і перемішуванні. Після подачі

в апарат всієї порції зерна його залишають

на 1,5-2,0 години у спокої, потім починають

промивку, подаючи воду знизу замочувального

апарата. Знімають сплав (плівки, дрібні

зерна, легкі домішки). Промивку закінчують

після повного відмивання

зерна, про що свідчить відсутність

забруднень у воді, яка зливається з

апарата.

проводять

окремо в різних

замочувальних апаратах. Солодове зерно

подають у замочувальні апарати, заповнені

водою на 70 % при постійному аеруваннІ

повітрям і перемішуванні. Після подачі

в апарат всієї порції зерна його залишають

на 1,5-2,0 години у спокої, потім починають

промивку, подаючи воду знизу замочувального

апарата. Знімають сплав (плівки, дрібні

зерна, легкі домішки). Промивку закінчують

після повного відмивання

зерна, про що свідчить відсутність

забруднень у воді, яка зливається з

апарата.

Для забезпечення нормального дихання зерна в замочувальній воді суміш його з водою аерують протягом 15 хв кожну годину.

Після закінчення промивки зерна його дезинфікують додаванням хлорного вапна в замочувальну воду в кількості 400 г на 1 т зерна.

Температура промивної води 18-20 °С, загальна тривалість замочування ячменю і вівса 4-6 год, проса - 6-8 год. Вологість замоченого зерна всіх культур 28-32 %.

Замочене зерно розвантажують на сита першої камери пневматичної солодовні. Для пророщування проса використовують плетені сита з нержавіючої сталі з продовжніми вічками і живим перетином 40-50 %.

Після зігрівання купи зерна ячменю і вівса до 20-22° С і проса до 26-28° С зерно розподіляють на ситах рівномірним шаром заввишки 50-60 см.

Для підвищення вологості ячмінного солоду до 48-50 %, вівсяного - 46-48 % і просяного - 44-46 % під час кожного перемішування з допомогою ковшового або ін-

87

![]()

шого типу солодоперемішувача проводять рівномірну поливку солоду водою з температурою 12-14° С за допомогою розпилювальних форсунок, вода із яких спрямована в ковші з солодом. Температуру солоду регулюють продуванням кондиційованого повітря, перемішуванням (не менше двох раз на добу) і поливкою водою. Температура солоду на 4-5 добу солодорощення ячменю і вівса - 13-14° С, проса - 22-24° С.

Приготування солодового молока. Приготування солодового молока складається із таких стадій: дезинфекція солоду, подрібнення солоду, активування ферментів солодового молока і його дезинфекція.

Дезинфекцію солоду та його подрібнення проводять так само, як і за класичною технологією.

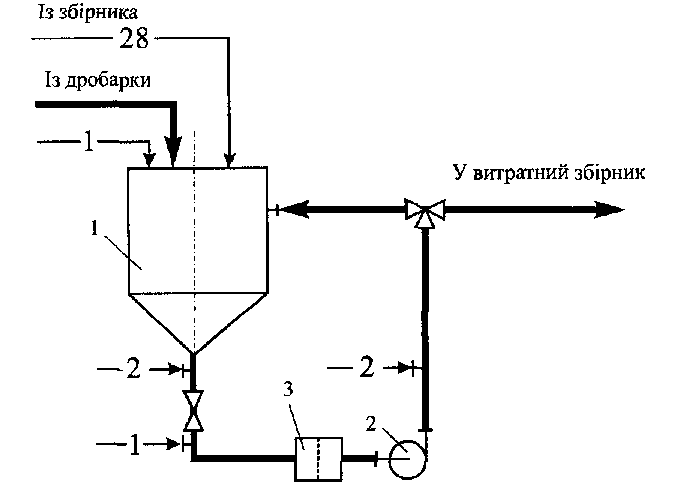

Рис. 4.7 Апаратурно-технологічна схема установки

для механоактивацІЇ ферментів солоду:

1 - збірник солодового молока; 2 - роторно-пульсаційний апарат (РПА);

3 - вловлювач

Механоактивування ферментів солодового молока (рис. 4.7) проводять у роторно-пульсаційному апараті (РПА) під дією гідроакустичних пружних коливань частотою 1-5 кГц протягом 10-30 циклів обробки. Під одним циклом обробки розуміють одноразове прокачування через активатор усього об'єму солодового молока, яке знаходиться в збірнику. Кількість циклів обробки визначають експериментальне, знаючи об'єм солодового молока в збірнику і продуктивність РПА.

Необхідна кількість циклів обробки солодового молока залежить від таких факторів: величини щілин між ротором і статором активатора; ступеня зношування

![]()

робочих поверхонь; режиму вирощування солоду; якості солоду (культури зерна, величини активності амілолітичних і протеолітичних ферментів); співвідношення води і солоду і початкової температури солодового молока.

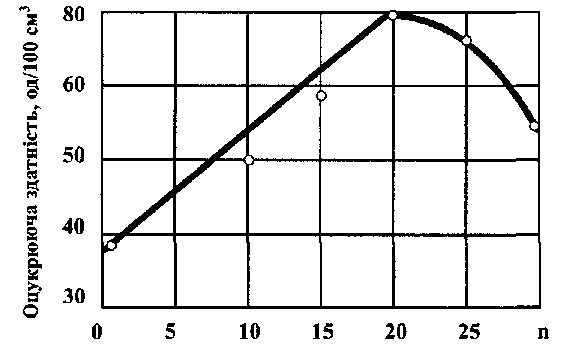

Враховуючи багатофакторну залежність оптимальної кількості циклів обробки солодового молока в активаторі від перелічених факторів, необхідно не менше одного разу на тиждень, а також кожний раз для нової партії солодового зерна дослідним шляхом визначити оптимальну кількість циклів його обробки. Для цього визначають оцукрюючу здатність (ОЗд) ферментів солодового молока до активування та через 5; 10; 15; 20; 25 і 30 циклів обробки..За одержаними результатами будують графік залежності ОЗд від кількості циклів обробки в активаторі (як приклад див. рис. 4.8).

Рис. 4.8 Залежність активності ферментів солоду від кількості циклів його обробки (п) на роторно-пульсаційному апараті

Оптимальною приймають ту кількість циклів обробки, при якій активність амілолітичних ферментів солодового молока досягає найбільшої величини.

Слід пам'ятати, що тривалість обробки не повинна бути більша оптимальної, після якої знижується активність ферментів з причини їх механохімічної деструкції.

Після закінчення активування ферментів солодового молока в нього додають розчин хлорного вапна (з розрахунку 400 г активного хлору на 1 м3 солодового молока) або формалін (з розрахунку 2,5 л 40 %-ного розчину формальдегіду на 1 м3 солодового молока), суміш витримують 10-20 хв, після чого викачують у витратні збірники.