- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Оптимізація процесів солодорощення

Основні фактори, що впливають на пророщування зерна такі: температура в шарі солоду, вологість солоду та інтенсивність аерування.

Основні критерії оптимальності проведення процесу солодорощення - одержати солод з найбільш високого ферментативною активністю при мінімальних втратах сухих речовин і низькій собівартості.

Підвищення температури солодорощення призводить до збільшення втрат сухих речовин зерна внаслідок окислювальних процесів і значного росту вегетативних частин. Підвищення температури солодорощення на 1° С приводить до збільшення інтенсивності дихання зерна приблизно на 20 %,

Втрати цукрів і крохмалю при солодорощенні відповідно до технологічної інструкції не повинні перевищувати 16 % від їх вмісту в зерні, що складає 1,2 % від усіх зброджуваних речовин зерна на солод і основного зерна, що поступає на розварювання.

Оптимальна температура для нагромадження гідролітичних ферментів ячмінного солоду - 14-17° С, просяного - 25-30° С. Підвищення температури призводить до збільшення втрат сухих речовин внаслідок стимуляції росту вегетативних частин зерна.

На

процеси накопичення ферментів під час

пророщування зерна має значний вплив

його вологість. Активність![]() -амілази

у солоді зростає з підвищенням його

вологості.

Температура пророщування зерна має

менший вплив на активність цього

ферменту, ніж вологість.

-амілази

у солоді зростає з підвищенням його

вологості.

Температура пророщування зерна має

менший вплив на активність цього

ферменту, ніж вологість.

Для більшості гідролітичних ферментів оптимальною під час пророщування зерна є вологість 44-48 %.

Важливу роль при солодорощенні зерна відіграє інтенсивність аерування солоду. Кисень бере участь у синтезі й активуванні ряду ферментів, особливо у першій стадії росту. При достатньому накопиченні ферментів біохімічні процеси продовжуються і при затримці розвитку зародка зерна. Підвищення концентрації СО2 в повітрі для аерування до 8 % інгібує ріст зерна, але продовжується його розчинення. При концентрації С02 більше 20 % нормальне дихання припиняється і починається автоліз зерна.

Оптимальна температура пророщування зерна, висока вологість і достатнє аерування забезпечують скорочений процес пророщування при мінімальних втратах сухих речовин.

Способи солодорощення

У спиртовій промисловості солод вирощують у пневматичних солодорости-льних ящиках або на току. На деяких заводах використовують токове солодорощення тільки проса. Ячмінний і вівсяний солод вирощують тільки в пневматичних солодовнях.

Пророщування зерна в пневматичній солодовні

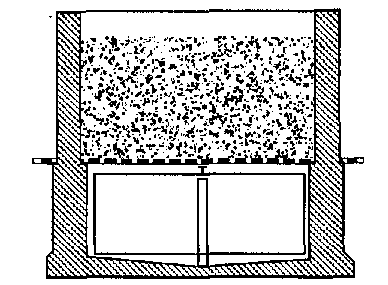

Основним обладнанням пневматичної солодовні є ящики прямокутної форми із залізобетону або цегли, вкриті цементного штукатуркою (рис. 4.5). Основне дно

82

![]()

ящика цементоване і має нахил у бік стоку води. Для зручності обслуговування на висоті біля 1,8 м закріплено металеве сито. Отвори сит не повинні пропускати зерно, для проса - не більше 1 мм, для інших культур - 1,5 мм. Живий перетин сит -біля 30 %.

Рис. 4.5 Ящик пневматичної солодовні (поперечний розріз)

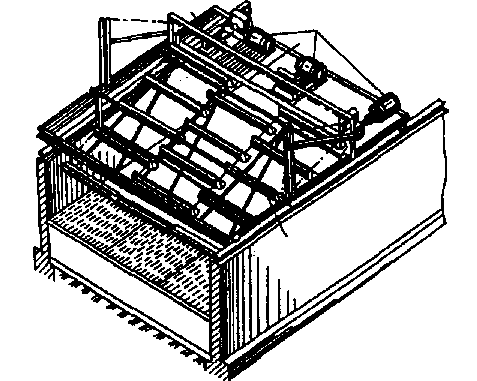

На спиртових заводах найбільш поширені солодоростильні апарати типу "пересувна грядка" (рис. 4.6). Підситовий простір у ящику солодовні для ячменю і жита розділений на 10 камер, для проса - на 6, що відповідає кількості діб пророщування. Механічне перемішування солоду проводять за допомогою рухомої каретки з ковшовим конвейєром, ширина якого дорівнює ширині грядки. Під час пересування солодоперемішувача вздовж грядки ковші зачерпують солод і скидають його через каретку назад. Перемішування зерна пересувною грядкою проводять завжди від останньої камери до першої, тобто від готового солоду до тільки заван-

9

Рис. 4.6 Ковшовий солодоперемішувач

таженого в грядку. Площа сит ящичної солодовні повинна бути не меншою 0,25 м на 1 дал добової потужності заводу по спирту.

![]()

Пророщування зерна на солод проводять таким чином. Замочене зерно гідротранспортом розвантажують в ростильний ящик один раз на добу. Після відділення води і зігрівання купи ячменю до 22-24° С і 30-35° С проса зерно розкидають на ситі рівним шаром заввишки 0,5-0,6 м. Перемішування проводять через кожні 12 годин і через кожну добу солод переміщується по довжині ящика на одну секцію. Готовий солод із останньої секції вивантажують у приймальний бункер. Перші дві секції, що звільнилися, чистять, миють, дезінфікують і готують до наступного завантаження.

Важливими технологічними параметрами пророщування зерна є температура в шарі солоду, його вологість, достатнє аерування і вилучення діоксиду вуглецю. Це досягають продуванням кондиційованого повітря і поливанням солоду водою.

Зрошують солод водою під час його перемішування за допомогою форсунок, встановлених на солодоперемішувачі. Температура води 12-14° С, її витрати - 20-30 л на 1 т зерна. Поливку солоду припиняють за 1 добу до закінчення солодорощення.

Повітря для аерування солоду повинно охолоджувати і зволожувати зерно та видаляти з шару діоксид вуглецю. Тому повітря охолоджують у спеціальних апаратах кондиціювання за допомогою розпилення холодної води через форсунки. Апарати для кондиціювання повітря монтують поблизу солодоростильних ящиків. Повітря подають в кондиціонери потужним вентилятором, який працює в режимі нагнітання. Кондиційоване повітря для аерування можна брати, замішуючи свіже повітря з певною кількістю відпрацьованого або зрошуючи повітря теплою водою. Подачу повітря в кожну секцію солодового ящика регулюють в залежності від температури в шарі солоду. Температуру кондиційованого повітря підтримують на 4-5° С нижче заданої за технологічним режимом солодорощення. Якщо температура цього повітря буде занадто низькою, то зерно переохолоджується і нерівномірно проростає.

Повітря продувають 2-3 рази на добу протягом 20-30 хв. Витрати повітря на аерування солоду складають 80-100 м3/год на 1 м2 площі сит.

Температура пророщування ячмінного солоду в перші дві доби 18-19° С з поступовим зниженням до кінця солодорощення до 13-14° С, просяного - відповідно 26-30 і 25-26° С .

Вологість готового солоду: ячмінного та вівсяного - 44-46%, просяного 40-42%.

Тривалість

пророщування ячмінного солоду -

9-![]() діб,

просяного -

5-6 діб.

діб,

просяного -

5-6 діб.

Витрати зброджуваних речовин (цукрів і крохмалю) під час солодорощення на утворення вегетативних частин солоду і його дихання не перевищують 16 % від початкової кількості зброджуваних речовин зерна.