- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

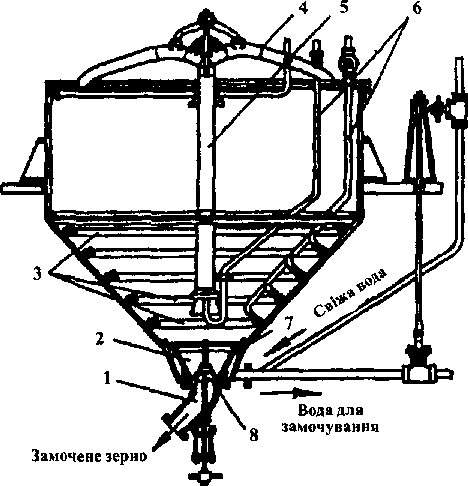

Способи замочування зерна

Використовують два способи замочування зерна: повітряно-водяний і зрошувальний. На спиртових заводах більш поширений перший.

Повітряно-водяний спосіб. Для замочування зерна використовують замочувальні апарати (рис. 4.3). Замочувальний апарат виготовляють у вигляді відкритого циліндро-конічного апарату. Нахил стінки конуса біля 45°, що забезпечує розвантаження замоченого зерна самопливом. У центрі апарата встановлена циркуляційна труба 5 для перемішування зерна з водою, яка працює за принципом ерліфта, знизу в неї підводять стиснене повітря по трубі 6, зверху встановлено сегнерове колесо 4 або конусоподібний відбивач. Для аерування суміші зерна з водою всередині апарата встановлені кільцеві барботери 3. У нижній конічній частині є штуцер для випуску замоченого зерна 1 із коробки 2, над якою є решітка 7, що утримує зерно під час випуску води. У коробці 2 встановлено клапан 8.

Від верхнього краю циліндричної частини апарата закріплена зливна коробка з сітчастою решіткою для видалення брудної води і легких домішок.

Замочування очищеного зерна проводять у такій послідовності. У замочувальний апарат набирають приблизно половину об'єму води, засипають зерно і продовжують безперервно подавати воду до тих пір, поки вона покриє зерно шаром 10-15 см. Зерно залишають на деякий час під водою (1,5-2,0 год), збирають сплав. Циркуляцію зерна здійснюють подачею по трубопроводу стисненого повітря. Суміш зерна, води і повітря має меншу густину в порівнянні з сумішшю зерна і води навколо циркуляційної труби і виштовхується вверх. Зверху циркуляційної труби

76

![]()

с уміш

зерна з водою прохо

дить

через сегнерове колесо

і

обертає його або відбиваєть

ся

вниз конусним пристроєм.

Потім

зерно промива

ють

подачею води знизу

вверх

до тих пір, поки через

зливну

коробку не піде чиста

вода.

Під час промивки зер

на

воду спускають в каналі

зацію

через нижній штуцер

замочувального

апарату. Де

кілька

годин зерно залиша

ється

без води. У цей період

в

результаті дихання зерна

утворюється

діоксид вугле

цю.

Для його відводу залиша

ють

відкритою каналізаційну

засувку

на трубопроводі.

Рис. 4.3

Замочувальний

апарат У

подальшому зерно

уміш

зерна з водою прохо

дить

через сегнерове колесо

і

обертає його або відбиваєть

ся

вниз конусним пристроєм.

Потім

зерно промива

ють

подачею води знизу

вверх

до тих пір, поки через

зливну

коробку не піде чиста

вода.

Під час промивки зер

на

воду спускають в каналі

зацію

через нижній штуцер

замочувального

апарату. Де

кілька

годин зерно залиша

ється

без води. У цей період

в

результаті дихання зерна

утворюється

діоксид вугле

цю.

Для його відводу залиша

ють

відкритою каналізаційну

засувку

на трубопроводі.

Рис. 4.3

Замочувальний

апарат У

подальшому зерно

витримують то під водою

(водяне замочування), то без води (повітряне замочування). Таке чергування проходить через 3-4 години. Кисень повітря є активатором енергії проростання зерна, і тому передбачено аерувати зерно, що знаходиться під водою і після кожного спуску води протягом 5-7 хв через кожну годину. Сумарні витрати стисненого повітря на повний цикл замочування 140-160 м3 на 1 т зерна при тиску 0,15-0,20 МПа.

Для дезинфекції у другу воду для замочування додають хлорне вапно з розрахунку 400 г на 1 т зерна.

Технологічний режим замочування наведений у табл. 4.4. Якщо після другого замочування не досягнута зазначена вологість, процес замочування продовжують, витримуючи його в подальшому без води і під водою за таким же технологічним режимом.

Ступінь замочування зерна визначають висушуванням його проби до постійної маси або зважуванням 1000 зернин до і після замочування. У виробничих умовах кінець замочування зерна можна визначити за одним з таких показників: на поперечному розрізі всередині зерна залишається невелика мучниста пляма; при стисненні між великим і вказівним пальцями чути характерний тріск відокремлюваної квіткової оболонки, й укол не відчувається, а з перемоченого зерна витікає біла рідка маса.

При замочуванні маса зерна зменшується за рахунок вилучення мінеральних і екстрактивних речовин на 0,5-1,0 %, дихання зерна - на 0,5-1,0 % і за рахунок сплаву - на 0,5-1,5 %.

77

![]()

Табл. 4.4 Технологічний режим замочування зерна

Назва операції |

Тривалість, год |

Температура води для замочування, °С |

Вологість замоченого зерна, % |

Промивка водою ячменю |

1,5-2,0 |

18-20 |

|

вівса |

1,5-2,0 |

18-20 |

|

проса |

1,5-2,0 |

25-30 |

|

Перше замочування ячменю |

3-4 |

18-20 |

|

вівса |

3-4 |

18-20 |

|

проса |

4 |

25-30 |

|

Витримка без води ячменю |

3-4 |

|

|

вівса |

3-4 |

|

|

проса |

4-6 |

|

|

Друге замочування ячменю |

3-4 |

18-20 |

40-42 |

вівса |

3-4 |

18-20 |

40-42 |

проса |

6 |

25-30 |

38-40 |

Зрошувальний спосіб замочування полягає в тому, що після миття зерна його поверхню в замочувальному апараті безперервно зрошують розпиленою водою, яка проходить через шар зерна і видаляється знизу в каналізацію. Таким чином забезпечується безперервне і рівномірне постачання зерна киснем повітря, створюються сприятливі умови для розвитку зародка і прискорення проростання зерна.