- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Підготовка меляси

При переробці у спирт меляси підготовка її зводиться до гомогенізації (усереднення складу), підкислювання, асептування, внесення живильних речовин для дріжджів і розведення водою. Мелясу, яка сильно інфікована мікроорганізмами, піддають тепловій стерилізації, а при виробництві спиртових дріжджів як хлібопекарських ще і очищують від завислих домішок.

45

![]()

У залежності від способу переробки меляси - одно - чи двопотокового - готують мелясне сусло одної чи двох концентрацій сухих речовин: 22 % чи 12 і 32 % відповідно. Сусло концентрацією 12 % називають суслом для дріжджів, сусло концентрацією 32 % - основним. Однопотоковий спосіб використовують на заводах, які виробляють спирт і хлібопекарські дріжджі.

По однопотоковому способі зброджування мелясу перед зважуванням гомогенізують шляхом перекачування насосом із нижньої частини гомогенізатора (циліндричного резервуару) у різні місця за його висотою. Дефектна меляса спочатку стерилізується, охолоджується і змішується з нормальною мелясою.

Після зважування меляса підкислюється, асептується і збагачується живильними речовинами для дріжджів у спеціальному змішувачі, розводиться водою до концентрації сухих речовин 35...40 % , очищується від завислих домішок у клари-фікаторі і, нарешті, розводиться до концентрації 22 %.

За двопотоковим способом зброджування гомогенізована меляса, яка призначена для приготування дріжджового сусла, зважується, підкислюється, асептується, збагачується живильними речовинами і розводиться водою до концентрації сухих речовин 12 %. При цьому усю кількість кислоти і живильних солей, яка розрахована на всю мелясу, вносять у сусло для дріжджів. Мелясу, що призначена для приготування основного сусла, після зважування тільки асептують і потім розводять до концентрації 32 %.

Кількість меляси, яка витрачається щодоби, розраховують, виходячи із добової продуктивності заводу, нормованого виходу спирту з 1 т умовного крохмалю і вмісту зброджуваних речовин у мелясі.

Добову продуктивність спиртового заводу виражають у декалітрах (дал) безводного спирту - сирцю, який міститься у всіх продуктах ректифікації, з врахуванням втрат при виділенні спирту із зрілої бражки (0,2 %). Припустимо, що на заводі за добу виробляється А (дал) ректифікованого спирту вищої очистки міцністю Ка (об. %), В (дал) головної фракції етилового спирту міцністю Кв (об. %), С (дал) сивушного масла міцністю Кс (об. %), D (дал) сивушного спирту міцністю Kd (об. %). Тоді добова продуктивність заводу Q (дал) складає :

0 = (АКа + ВКь + СКс + DКd/ 100) 1,002.

При нормативному виході спирту V (дал) з 1 т умовного крохмалю і вмІсті зброджених речовин у мелясі Zз6p у перерахунку на цукрозу витрата меляси М(т) складає:

М= 100Q/V-0,95£.i6p, де 0,95 - коефіцієнт перерахунку цукрози в умовний крохмаль.

Для обліку меляси використовують платформені ваги вантажопідйомністю 3,5 і 10 т у залежності від продуктивності заводу.

Підкислення і асептування меляси

Мелясне сусло треба зброджувати в умовах, які виключають розвиток сторонніх мікроорганізмів, продукти обміну яких негативно впливають на життєдіяльність дріжджів. У спиртовому виробництві більшість мікроорганізмів гине внаслі-

46

![]()

док високої концентрації сухих речовин мелясного сусла, рН середовища і вмісту спирту у бражці. Для спиртового бродіння найбільш небезпечні різні кислотоутво-рюючі бактерії, які мають високу кислото- і спиртостійкість, для пресованих дріжджів - кислотоутворюючі бактерії з високою протеолітичною активністю.

Зброджування мелясного сусла дріжджами нормально протікає при рН біля 5. Для пригнічення розвитку сторонньої мікрофлори активну концентрацію водневих іонів у суслі треба довести до рН 2,8...З, але при цьому пригнічувалося би розмноження і бродильна енергія дріжджів. Тому при однопотоковому способі зброджування рН сусла підтримують біля 5, чому відповідає титруєма кислотність 0,4...0,6 град, (у залежності від буферної ємності меляси); при двопотоковому - кислотність дріжджового сусла становить 1,1... 1,3 град.-і після змішування з основним суслом -0,6...0,7 град. При обох способах для пригнічення сторонньої мікрофлори додають антимікробні речовини.

Нерозведену мелясу ефективніше підкисляти й асептувати, тому що створюються більш високі кислотність середовища (1,6...2,4 град, при однопотоковому і 3,5...4,5 град, при двопотоковому способах) І концентрація антисептику. Для підкислення використовують сірчану і соляну кислоти. Витрата соляної кислоти менша, ніж сірчаної (140 кг проти 198,1 кг у перерахунку на 100 % - ну концентрацію і на 1000 дал спирту), однак при цьому обладнання повинно бути виконане з кисло-стійкої сталі. Приведена витрата кислот нормативна, фактична залежить від вихідної лужності і буферності меляси, а також від прийнятої кислотності сусла.

Прийнято вважати, що при підкислюванні меляси сірчаною кислотою утворюється гіпс, який викликає утруднення у процесах сепарування дріжджів та упарювання мелясної барди. Внаслідок цього перевагу віддають соляній кислоті. У той же час відомо, що сульфат-Іон менш токсичний по відношенню до дріжджів, ніж хлорид-іон. Досліди, які були проведені в Національому університеті харчових технологій (к. КТ1ХП), показали, що при підкисленні меляси сірчаною кислотою до рН 5 гіпс не утворюється, більш повно зброджуються цукри мелясного сусла, вихід спирту вищий, ніж при використанні соляної кислоти. Це також було підтверджено співробітниками Паневежіського дослідного спирткомбінату. Вони встановили, що при упарюванні нейтралізованої до рН 6 "сірчанокислої" барди значно зменшується корозія обладнання, не утворюється накипу у випарних установках, покращується якість конденсату, стічних вод і випареної барди.

Антимікробні препарати для асептування меляси повинні мати високу бактерицидну дію, не впливати негативно на життєдіяльність дріжджів і якість спирту, не бути токсичними для тварин. Нормативна витрата антимікробних препаратів (кг на 1000 дал спирту для кожного окремо): хлорного вапна 11,0, 40 %-ного формаліну 5,0, сульфонолу 2,13. При одержанні хлібопекарських дріжджів виділенням їх з мелясно-спиртової бражки норма витрати хлорного вапна може бути збільшена до 20...25 кг. Хлорне вапно використовують у вигляді водного розчину.

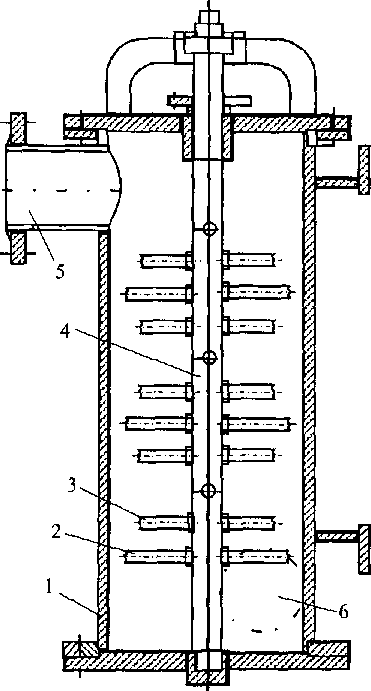

Мелясу змішують з кислотою, антисептиком і живильними речовинами у змішувачі (рис. 3.1), це циліндричний посуд, усередині якого розташований вал - 4 з закріпленими на ньому стержнями - 2. Такі ж, але нерухомі стержні 3 має і внутрішня

47

![]()

поверхня корпусу змішувача. Завдяки чергуванню рухомих і нерухомих стержнів забезпечується завихрення, яке сприяє кращому перемішуванню меляси з допоміжними матеріалами. Частота обертання валу 70.. .80 хв-1. Об'єм змішувача розраховується на обробку меляси протягом 15...20с. Допоміжні матеріали надходять у змішувач через патрубок - 5, асептована меляса виводиться через патрубок - 6 у два - три збірники загальною ємністю на добовий запас.