- •Основні види сировини

- •Зернові культури

- •Будова зерна

- •Хімічний склад зерна

- •Хімічний склад меляси

- •Мікрофлора меляси

- •Коротка характеристика хімічного складу тростинної та рафінадної меляс

- •Нетрадиційні види сировини

- •Топінамбур

- •Цикорій

- •Молочна сироватка

- •Допоміжні матеріали

- •Кислоти

- •Сірчана кислота

- •Соляна кислота

- •Антисептики та миючі засоби Хлорне вапно

- •Формалін

- •Сульфонол

- •Каустична сода

- •Контрольні питання і завдання

- •Розділ 2

- •Приймання зерна

- •Приймання меляси

- •Зберігання сировини

- •Дихання

- •Зміни хімічного складу сировини

- •Випаровування та поглинання вологи

- •Дія від'ємних температур

- •Вплив мікроорганізмів на зберігання сировини

- •Зберігання зерна

- •Зберігання меляси

- •Контрольні питання і завдання

- •Розділ з

- •Підготовка зерна

- •Повітряно-ситове сепарування

- •Магнітне сепарування

- •Відділення насіння бур'янів

- •Підготовка меляси

- •Підкислення і асептування меляси

- •Стерилізація меляси

- •Змішування меляси з водою

- •Кларифікація мелясних розчинів

- •Контрольні питання і завдання

- •Розділ 4

- •Оцукруючі матеріали

- •Характеристика ферментів загальні поняття про ферменти

- •Механізм дії ферментів

- •Концентрація ферменту

- •Температура

- •Активатори та інгібітори ферментів

- •Оксидоредуктази

- •Трансферази

- •Гідролази

- •Ізомерази

- •Активність ферментів

- •Виробництво солоду

- •Замочування зерна

- •Фізико-хімічні процеси під час замочування зерна

- •Біохімічні процеси при замочуванні зерна

- •Способи замочування зерна

- •Пророщування зерна Теоретичні основи пророщування зерна

- •Морфологічні зміни при пророщуванні зерна

- •Біохімічні зміни в зерні при пророщуванні

- •Хімічні зміни зерна при пророщуванні

- •Оптимізація процесів солодорощення

- •Способи солодорощення

- •Пророщування зерна в пневматичній солодовні

- •Токове солодорощення

- •Витрати зерна на солод

- •Виробництво мікробних ферментних препаратів

- •Продуценти ферментів

- •Контрольні питання і завдання

- •Ємкісна (мічурінська) апаратурно-технологічна схема

- •Трубчаста (мироцька) апаратурно-технологша схема

- •Контрольні питання і завдання

- •Розділ 6 спиртові дріжджі

- •Температура і рН

- •Склад живильного середовища Потреба дріжджів у живильних речовинах

- •Види і джерела живлення

- •Інші фактори

- •Аеробний розпад вуглеводів

- •Молочнокислі бактерії

- •Оцтовокислі бактерії

- •Маслянокислі бактерії

- •Гнилісні бактерії

- •Мікрофлора води та повітря

- •Розділ 7

- •Розділ 8

- •Характеристика дріжджів

- •Приготування чистої культури дріжджів

- •Періодичне культивування

- •Культивування дріжджів у виробництві спирту із меляси

- •Розділ 9 зброджування сусла

- •Періодичний спосіб

- •Безперервно-проточний спосіб

- •Циклічний спосіб

- •Технологічні показники бродіння

- •Порівняльна характеристика способів зброджування

- •Теоретичні основи процесів перегонки і ректифікації

- •Одержання спирту-сирцю

- •Непрямої дії

- •Брагоректифікаційна установка побічно-прямотечійної дії

- •Виділення сивушного масла

- •Одержання технічного спирту

- •Одержання абсолютного спирту

- •Умови безпечної експлуатації ректифікаційних установок

- •Розділ 11

- •Вихід спирту

- •Облік і зберігання спирту

- •Розділ 12

- •Сушка дріжджів

- •Термоліз дріжджів

- •Упарювання мелясної барди

- •Склад газів спиртового бродіння

- •Очистка діоксиду вуглецю від домішок

- •Технологія рідкого дІоксиду вуглецю

- •Розділ 13

- •Характеристика стічних вод

- •Механічні способи

- •Хімічні способи

- •Фізико - хімічні способи

- •Біологічні способи

- •14.1. Використання спирту етилового технічного як органічної сировини

- •14.2. Застосування спирту етилового як моторного палива

- •14.3. Виробництво спирту етилового технічного з нехарчової сировини

- •14.4. Виробництво спирту етилового технічного з вуглеводовм1сної сировини

- •14.5. Брагоректифікаційні установки для виробництва сет з вуглеводовмісної сировини

- •14.6. Дегідратація етилового спирту

- •14.8. Перспективні напрями використання спирту етилового технічного в україні

- •Контрольні питання і завдання

- •Розділ 15

- •15.1 Маловідходні та безвідходні технології

- •15.2 Основні напрями створення мало-та безвідходних технологій

- •15.3 Вторинні енергетичні ресурси та їх раціональне використання

- •15.4 Ресурсо- та енергозберігаюча технологія спиртових бражок

- •15.5 Вплив технологічних параметрів на ефективність дії концентрованих ферментних препаратів

- •15.6 Особливості використання концентрованих

- •Ферментних препаратів у залежності

- •Від технологічної схеми водно-теплової

- •Обробки сировини

- •15.7 Особливості приготування виробничих дріжджів та спиртової бражки

- •15.8 Закордонний досвід комплексної переробки зернової сировини в етиловий спирт

- •15.9 Ресурсо- та енергозберігаюча технологія перегонки та ректифікації спирту

- •15.10 Переробка спиртовмісних вторинних продуктів ректифікації в системі бру мелясних заводів

- •15.11 Виділення етилового спирту з головної фракції, збагаченої метиловим спиртом

- •15.12 Централізована переробка головної фракції етилового спирту

- •15.13 Утилізація концентрату головної фракції

- •15.14 Енергозбереження в процесі перегонки та ректифікації спирту

- •15.15 Брагоректифікацшні установки зі ступеневим використанням теплової енергії

- •15.16 Підвищення теплового потенціалу вторинних енергоресурсів

- •15.17 Енергетична характеристика брагоректифікаційних установок

- •Контрольні питання і завдання

- •Розділ 16

- •Та очистки стічних вод у спиртовій промисловості

- •Актуальні проблеми розділення сумішей за допомогою молекулярних фільтрів у спиртовій промисловості

- •Мембранне газорозділення

- •Мембранна технологія води у спиртовому виробництві

- •Мембранна технологія спирту

- •Контрольні питання і завдання

- •Розділ 17 правила охорони праці на спиртових заводах

- •Основні вимоги з техніки безпеки для апаратника ректифікації спирту, а також для приймальника- здавача та зливальника-розливальника спирту

- •Література

Мембранне газорозділення

Мембранне газорозділення в спиртовій промисловості може мати три галузі практичного застосування: зберігання крохмалистої сировини в регульованому газовому середовищі (РГС); створення аеробних умов при бродінні та очистці стічних вод і при розділенні водно-спиртової пари на пари води і пари спирту.

Суть зберігання сировини в РГС полягає в тому, що крім звичайних параметрів - температури і відносної вологості - вводиться новий і основний параметр: високий вміст азоту (95% і більше), який є прекрасним консервантом соковитої сировини.

У результаті зміни складу атмосфери, тобто зменшення кількості кисню і підвищення кількості азоту в РГС затримуються процеси гниття сировини, інгібуються мікроорганізми і підтримується натуральна стійкість клітин сировини до фізіологічних захворювань. У такому РГС не можуть існувати гризуни, розвиватись гнилісні бактерії, в результаті чого збільшується термін зберігання будь-якої сировини і знижуються ЇЇ втрати.

Технологія зберігання сировини в РГС полягає в тому, що після завантаження сховища сировину охолоджують до оптимальної температури, а потім створюють оптимальний склад атмосфери з урахуванням біохімічних процесів. Негерметич-ність і зміна барометричного тиску приводить до обміну повітря сховища з зовніш-

478

![]()

нім середовищем, а тому концентрація кисню всередині сховища збільшується, що приводить до порушення режиму зберігання сировини.

Установки для газорозділення за допомогою мембран використовують також з метою промислового одержання повітря, збагаченого киснем до 90%, що має надзвичайно велике значення в технології біологічної очистки стічних вод та аеруван-ня сусла в аеробних процесах бродіння.

На кафедрі біотехнології продуктів бродіння, екстрактів і напоїв НУХТ розроблена технологія зберігання сировини в регульованому газовому середовищі для бродильної промисловості.

Для створення оптимальних умов зберігання сировини використовувались мембранні волокнисті газороздільні елементи, за допомогою яких азот добувається безпосередньо із повітря в місцях збереження сировини.

У дослідженнях використовувались волокнисті мембранні газороздільні елементи інституту ВНДІВпроект, які досліджувались з витрат повітря за допомогою ротаметрів, з тиску повітря і азоту за допомогою манометра, з концентрації азоту за допомогою газоаналізаторів "Циркон", ГК-1 І ПАК АУ2, з відносної вологи азоту -за допомогою гігрометрів "БаЙкал-3" та Г-1. Концентрацію азоту знаходили як різницю між 100% і процентним вмістом кисню в газовій суміші.

Технічна характеристика мембранних елементів, які досліджувались:

поверхня масообміну, м2 50 і 100;

геометричні розміри:

довжина робочої частини, м 0,8 і 2,1;

діаметр, м 0,08 і 0,24;

- кількість елементарних порожнистих волокон в

елементі, шт 0,5.103 і 2,5.106;

- щільність упаковки порожнистих волокон в одиниці

об'єму елементу, м2/м3 15400 і 25000;

питома продуктивність елементу, м3/м2 0,003 і 0,0044;

температура експлуатації, °С 20...70;

термін використання, рік 2;

питомі витрати енергії, кВт/м3 0,35;

матеріал стінок сховища - поліетиленова плівка згідно ГОСТ 10364-82. При дослідженнях роботи установки та поліетиленового сховища визначали

загальні витрати повітря, тиск, температуру, відносну вологість повітря; витрати, тиск, температуру, концентрацію і відносну вологість азоту, який надходить у сховище, а також тиск, витрати, концентрацію і відносну вологість азоту всередині сховища.

Для встановлення оптимальної концентрації азоту в середовищі сховища порівнювали питомий економічний ефект після 6-мІсячного збереження сировини в середовищі з різним вмістом азоту з урахуванням зміни якості сировини, капітальних та експлуатаційних витрат при збереженні.

Газова суміш із вмістом 90...96% азоту і відносною вологістю 4... 6% була одержана на установці з мембранними волокнистими газороздільними елементами і плівчастим надувним сховищем.

Для одержання середовища з вмістом азоту 100% і відносною вологістю 4...6% може бути використана азотна установка, в якій азот виробляється методом низькотемпературної ректифікації.

479

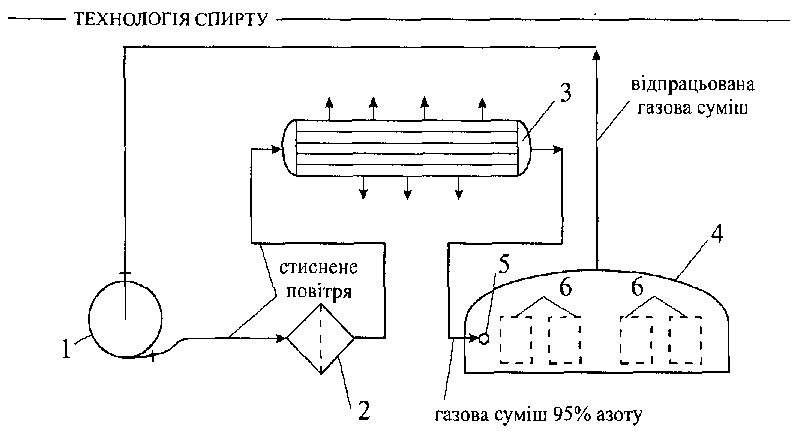

Рис. 16.9 Функціонально-технологічна схема процесу збереження рослинної

сировини

1 - компресор, 2 - повітряний фільтр, 3 - газороздІльнии мембранний елемент, 4 - сховище для рослинної сировини, 5 - газороздІльнии колектор, 6 - контейнери для сировини (картоплі, буряків, топінамбуру та Ін.)

У деяких країнах світу застосовуються газороздільні елементи на основі волокнистих напівпроникних мембран. За допомогою таких елементів одержують газові суміші з вмістом азоту 96% при тиску 1 МПа.

На рис. 16.9. показана розроблена в НУХТі функціонально-технологічна схема процесу збереження рослинної сировини в зоні азоту на спиртових і інших підприємствах бродильної промисловості. Збереження сировини в зоні із вмістом азоту 100% належить до технологічних процесів з підвищеним ступенем безпеки.

Основним компонентом газової суміші в даній технології є 94...95% азот. Азот - безкольоровий газ без аромату і смаку, густина складає 1,251 кг/м3. Він фізіологічне інертний, при великих процентних концентраціях життєдіяльність організму стає неможливим.

Процес розділення повітря з метою одержання газової суміші з високим вмістом азоту відбувається в газороздільних елементах, які виконані з пучка порожнистих волокон гравітон, одержаного із рідинного полі-4метилпентену-1. Зовнішній діаметр волокна 71...76 мкм, внутрішній - 27...33 мкм.

Виготовлення газороздільних елементів включає в себе стадію створення блок-колекторів на зразок блоків у кожухотрубних теплообмінниках. Кінці порожнистих волокон з двох сторін герметизуються епоксидним компаудом, що утворює суцільний пакет. У корпусі газороздільного елементу в центрі знаходиться упорна труба діаметром 25 мм, з однієї сторони якої є патрубок для подачі стисненого повітря, з другої сторони - патрубок для виходу азоту.

Поверхня газороздільного елементу складає 50 м2, продуктивність -0,15 м3/год 95% азоту при тиску 0,5 МПа і температурі 25° С.

480

![]()

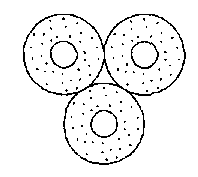

Розріз пучка порожнистого волокна гравітон (збільшено в 2000 раз) газорозді-льного елементу показана на рис. 16.10.

Рис. 16.10 Розріз пучка порожнистого волокна

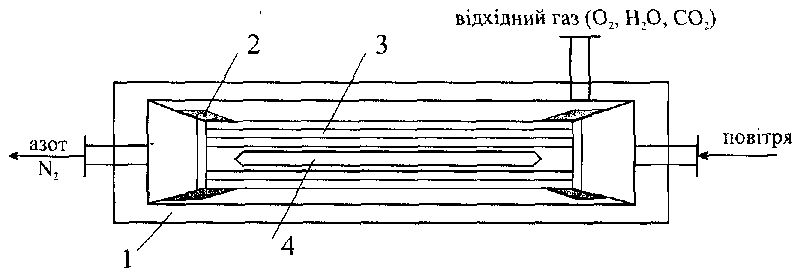

На рис. 16.11. показана конструкція газороздільного елементу поверхністю масообміну 50 м2.

Рис. 16.11 Газороздільний елемент поверхнею 50 м2: 1 - корпус, 2 - блок-колектор, 3 - порожнинні волокна, 4 - упорна труба

Через стінку волокна проходить пермеат, до складу якого входить кисень, пара води та діоксид вуглецю. Азот, маючи більшу структуру молекул, проходить транзитом.

Мембранні процеси газорозділення характеризуються швидкістю проходження окремих компонентів газової суміші при відповідних температурі та тиску. Коефіцієнт газопроникнення порожнистих волокон із полі-4метилпентена-1 досліджуваного газороздільного елементу складає для кисню 21,30-10'ІЗсм3/см.с.Па, для азоту 5,85'10'І3см3/см.с.Па при температурі 20° С і тиску 100 кПа.

Другою важливою характеристикою газороздільних мембран є фактор розділення /селективність/, який виражається відношенням проходжень через мембрану окремих компонентів. Тобто мембрана може бути мало проникною для одного компонента і більш проникною для другого компонента суміші. Таким чином для більшості полімерних мембран із зниженням газопроникливості селективність збільшується, що приводить до зниження продуктивності мембран.

4НІ

![]()

Газороздільні

мембранні елементи, зібрані на базі

порожнистих напівпровід-них

волокон гравітон у складі установки

для збереження вуглевод о вміє ної

сировини,

забезпечили одержання газової суміші

з вмістом азоту до 96%

(кисню

до 4%).

Для

газороздільного елементу при тиску

повітря на вході 0,5

МПа

продуктивність складає

3...5![]()

Для зберігання рослинної сировини доцільно застосовувати надувні, герметизовані сховища із поліетиленової плівки згідно з ГОСТ 10354-82 завтовшки 200 мкм і більше. Для одержання газової суміші з 96% азоту доцільно використовувати волокнисті мембранні газороздільні елементи, які дозволяють безпосередньо із атмосферного повітря в місцях збереження сировини одержувати необхідну газову суміш.

КОНЦЕНТРУВАННЯ ФЕРМЕНТНИХ ПРЕПАРАТІВ

Для заміни солоду, як носія ферментів при оцукрюванні крохмалю в технології спирту, широко застосовуються ферментні препарати в основному глюкавамо-рин Гх та Пх (глибинна культуральна рідина Asp. awamori 466)

Забезпечення спиртових заводів ферментними препаратами, які переробляють крохмалевмісну сировину, пов'язано з їх інфікуванням як при транспортуванні, так і при зберіганні. А тому появляється необхідність в концентруванні ферментних препаратів, що значно підвищить їх стабільність і зменшить транспортні витрати на перевезення.

При випарюванні води з культуральної рідини ферменти підлягають термічній інактивації, що значно знижує їх ферментативну активність. А тому ультрафі-льтрування ферментних препаратів з використанням відповідних мембран є альтернативою випарюванню.

Дослідженнями концентрування культуральної рідини з 1967 займається Московський науково-дослідний інститут продуктів бродіння разом з Мічурінським експериментальним спиртовим заводом. Проводилось попереднє фільтрування на тканинному фільтрі й освітлення на суперцентрифузі. Розроблено цілий ряд ультрафіль-трувальних установок з мембранними фільтрами, які повністю затримували альфа- і глюкоамілазу культуральної рідини. При цьому активність ферментів у концентраті збільшувалась у 80 раз, у той час як концентрація сухих речовин в 12, 4 рази. Більша ефективність очистки розчину досягалась при подальшому ультрафільтру ванн і концентрату з безперервною добавкою в нього води (діафільтрування). Так при добавці до одержаного концентрату після першого ультрафільтрування 260% води активність ферментів після діафільтрування збільшилась в 250 раз відносно вихідної (незважаючи на те, що при цьому концентрація сухих речовин зменшилась з 35 до 24%). Результати зберігання одержаних концентратів протягом 5 місяців показали незмінну амілолітичну і глюкоамілазну активність відповідних ферментів.

Але промислові випробування установок для концентрування ферментних препаратів виявили ряд їх недоліків: через 300 годин випробування після утворення на поверхні мембран осаду потужність установок знижувалась у 2 рази; інколи мембрани в процесі роботи розривались.

482

![]()