- •Предисловие

- •Глава 1. Введение в логистику

- •1.1. Сущность и принципиальные положения логистики

- •1.2. Исторические корни

- •1.3. Понятия и определения

- •1.4. Сферы и функции логистики

- •1.5. Логистические потоки

- •Контрольные вопросы к гл. 1

- •Глава 2. Логистические системы

- •2.1. Общая теория

- •2.2. Типология

- •2.3. Структурные звенья

- •2.4. Транспортная составляющая и ее значение

- •2.5. Участники доставки грузов и пассажиров

- •Контрольные вопросы к гл. 2

- •Глава 3. Логистические возможности оптимизации перевозок

- •3.1. Критерии и принципы оптимизации

- •3.2. Экспедиторские услуги

- •3.3. Оценка качества транспортных и экспедиторских услуг

- •3.4. Система фирменного транспортного обслуживания

- •3.5. Перевозки с участием различных видов транспорта и их взаимодействие

- •3.6. Грузовые тарифы

- •3.7. Внешнеторговые перевозки грузов

- •3.8. Международные транспортные коридоры

- •3.9. Мультимодальные перевозки, транспортные узлы и логистические центры

- •Контрольные вопросы к главе 3

- •Глава 4. Склады и терминалы в логистических транспортных системах

- •4.1. Назначение, разновидности и функции складов

- •4.2. Принципы формирования и дислокации складской сети

- •4.3. Координация развития и взаимодействие в работе складов и транспорта

- •4.4. Технология складской обработки грузов

- •4.5. Грузовые терминалы и склады таможенного контроля

- •Глава 5. Запасы материальных ресурсов, их оптимизация и управление

- •5.1. Виды запасов

- •5.2. Затраты на содержание запасов

- •5.3. Логистические методы управления запасами

- •5.4. Управление запасами в транспортных структурах

- •Контрольные вопросы к главе 5

- •Глава 6. Маркетинг транспортно-складских услуг

- •6.1. Понятия и определения

- •6.2. Анализ транспортного и складского рынков

- •6.3. Маркетинговый подход к ценообразованию

- •6.4. Связь маркетинга и логистики

- •Контрольные вопросы к главе 6

- •Глава 7. Логистические аспекты тары

- •7.2. Виды и выбор тары и упаковки

- •7.3. Укрупненные грузовые единицы (модули)

- •7.4. Информационная функция упаковки

- •7.5. Пакетирование и контейнеризация грузов

- •7.6. Организация контейнерных и контрейлерных перевозок

- •Контрольные вопросы к главе 7

- •Глава 8. Управление цепями поставок

- •8.1. Концепция и организационная структура

- •8.2. Модели управления

- •Контрольные вопросы к главе 8

- •Глава 9. Информационные технологии и системы

- •9.1. Общая классификация информационных

- •Потоков в логистике

- •9.2. Моделирование информационных технологий

- •9.3. Информационные системы

- •Контрольные вопросы к главе 9

- •Глава 10. Будущее логистики

- •Глава 11. Практикум по логистике

- •11.1. Примеры решения задач

- •11.2. Рекомендуемые темы учебных докладов и рефератов

- •Список литературы

- •Содержание

- •Глава 1. Введение в логистику 4

- •Глава 2. Логистические системы 20

- •Глава 3. Логистические возможности

- •107078, Москва, Басманный пер., д. 6

- •142300, Московская обл., г. Чехов, ул. Полиграфистов, д. 1

7.5. Пакетирование и контейнеризация грузов

Под пакетированием грузов понимается формирование и скрепление отдельных грузовых единиц (мест) в укрупненную грузовую единицу, имеющую стандартные параметры. Такую укрупненною грузовую единицу называют транспортным пакетом. Известны различные средства и способы пакетирования. Согласно ГОСТ 21391-84 «Средства пакетирования. Термины и определения» к таким средствам относятся поддоны, кассеты, подкладные листы, стропы, стяжки, связки, пакетоформирующие и пакетоскрепляющие машины, механизмы и материалы.

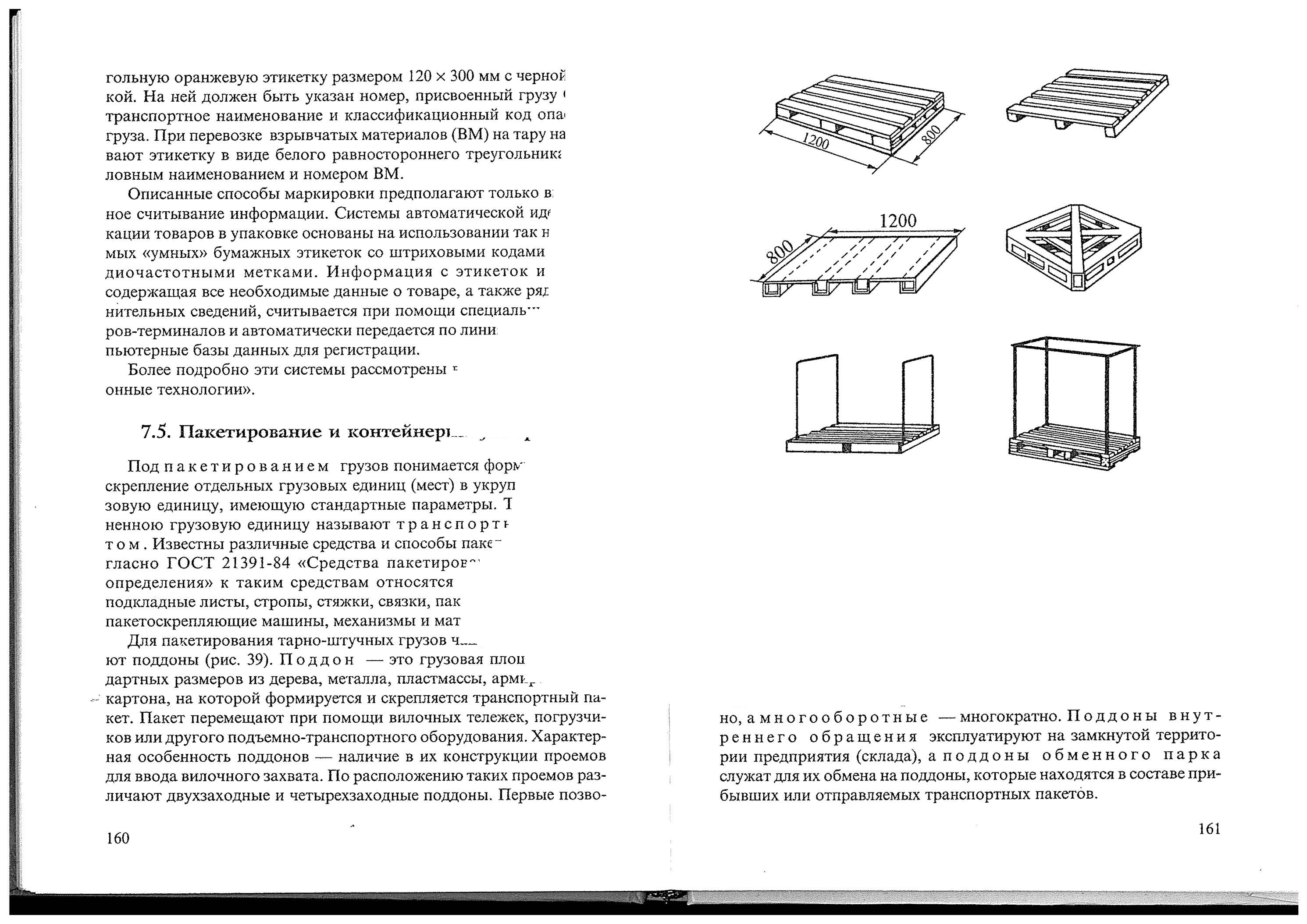

Для пакетирования тарно-штучных грузов чаще всего использу-

ют поддоны (рис. 39). Поддон — это грузовая площадка стандартных размеров из дерева, металла, пластмассы, армированного картона, на которой формируется и скрепляется транспортный па-кет. Пакет перемещают при помощи вилочных тележек, погрузчи-ков или другого подъемно-транспортного оборудования. Характерная особенность поддонов — наличие в их конструкции проемов для ввода вилочного захвата. По расположению таких проемов различают двухзаходные и четырехзаходные поддоны. Первые позво-

Рис. 39. Плоские и стоечные поддоны

ляют вводить вилочный захват только с двух противоположных сторон поддона, а вторые допускают возможность ввода вилочного захвата с четырех сторон поддона.

По назначению поддоны подразделяются на универсальные и специализированные, одноразовые и многооборотные, внутреннего обращения и обменного парка. Универсальные поддоны предназначены для размещения на них грузов широкой номенклатуры, а специализированные — для грузов отдельных видов. Одноразовые поддоны используют однократно, а много оборотные — многократно. Поддоны внутреннего обращения эксплуатируют на замкнутой территории предприятия (склада), а поддоны обменного парка служат для их обмена на поддоны, которые находятся в составе прибывших или отправляемых транспортных пакетов.

Международным стандартом ИСО 3676-83 определены следующие типоразмеры (в плане) грузовых единиц: 1200 × 1000 мм; 1140 × 1140 мм; 1200 × 1200 мм и 1200 × 800 мм и соответствующие им модули плоских поддонов, высота которых обычно не превышает 100 мм.

При внешнеторговых перевозках грузов водными видами транспорта применяют также плоские поддоны размерами в плане 1200 × 1600 мм и 1200 × 1800 мм, высота которых 180 мм. Масса брутто транспортного пакета на таких поддонах не должна превышать 2,0 и 3,2 т.

Отечественный ГОСТ 9078-84 подразделяет плоские поддоны на однонастильные и двухнастильные. Первые имеют один настил, вторые — два. Двухнастильные деревянные поддоны имеют по сравнению с однонастильными прочную конструкцию и срок службы свыше 3 лет. Однако, они дороже однонастильных.

Пластмассовые поддоны изготавливают из полиэтилена, ударопрочного полистирола и других термопластов. Для повышения прочности и долговечности таких поддонов их нередко армируют металлическими элементами или стекловолокном. Они не впитывают влагу, легко очищаются от загрязнений горячей водой. Эти поддоны в два-три раза легче деревянных и технологичнее в изготовлении. Их можно эксплуатировать в температурном диапазоне от минус 50°С до плюс 60°С. Однако, их цена по сравнению с деревянными поддонами значительно выше.

Металлические сварные многооборотные поддоны характеризуются высокой прочностью и длительным сроком эксплуатации (более 10 лет). Вместе с тем они подвержены коррозии и имеют значительную собственную массу. Отношение собственной массы деревянного поддона к средней массе сформированного на нем транспортного пакета должно быть не более 0,045. Для металлических поддонов это соотношение не должно превышать 0,085.

Поддоны маркируют, указывая на них сбоку товарный знак предприятия-изготовителя, допустимую массу брутто (в тоннах) транспортного пакета и год выпуска.

При доставке грузов транспортными пакетами в труднодоступные регионы (например, в районы Крайнего Севера), удаленные от транспортных магистралей, обычно используют одноразовые поддоны, которые не нужно возвращать грузоотправителям и нести при этом дополнительные расходы. Плоские одноразовые поддоны обычно изготавливают из отходов древесины, фанеры, гофрированного картона и других сравнительно дешевых материалов. По конструкции эти поддоны близки к подкладным листам одноразового использования с деревянными опорными планками. На них формируют и скрепляют транспортные пакеты. Размеры подкладных листов (в плане), как правило, соответствуют модульным типоразмерам плоских поддонов.

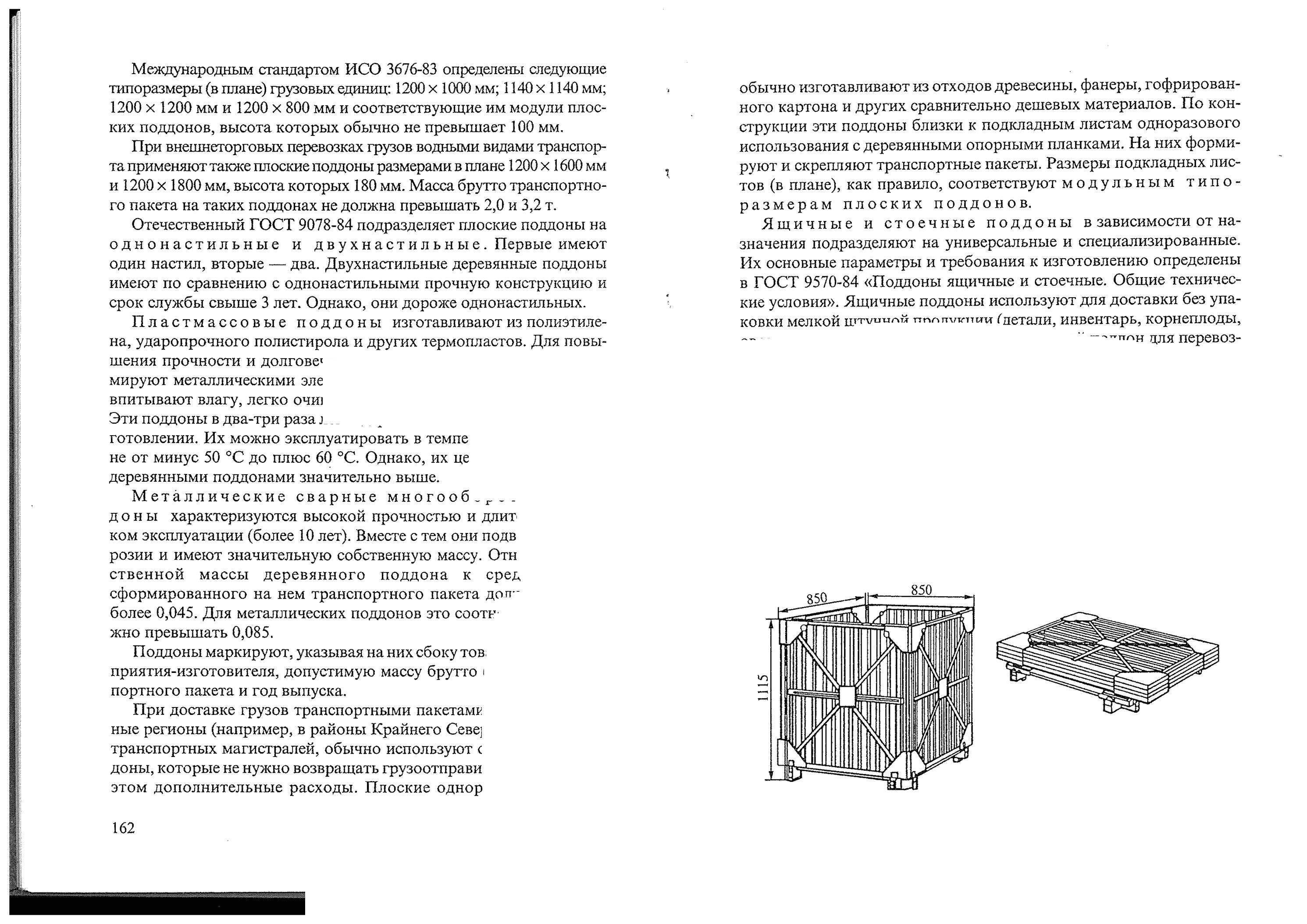

Ящичные и стоечные поддоны в зависимости от назначения подразделяют на универсальные и специализированные. Их основные параметры и требования к изготовлению определены в ГОСТ 9570-84 «Поддоны ящичные и стоечные. Общие технические условия». Ящичные поддоны используют для доставки без упаковки мелкой штучной продукции (детали, инвентарь, корнеплоды, овощи и др.). На рис. 40 представлен ящичный поддон для перевозки и хранения картофеля.

Стоечные поддоны представляют собой обычные плоские конструкции, которые имеют съемные или постоянно закрепленные на них стойки. Эти стойки обеспечивают удержание на поддоне транспортного пакета, а также восприятие нагрузки от транспортных пакетов при их штабелировании.

Отношение собственной массы ящичных и стоечных поддонов к средней массе транспортного пакета, образованного на их базе, не должно быть более 0,115.

Общие требования к формированию транспортных пакетов на плоских поддонах регламентированы в ГОСТ 26663-85. Согласно

Рис. 40. Ящичный решетчатый поддон в собранном и сложенном виде

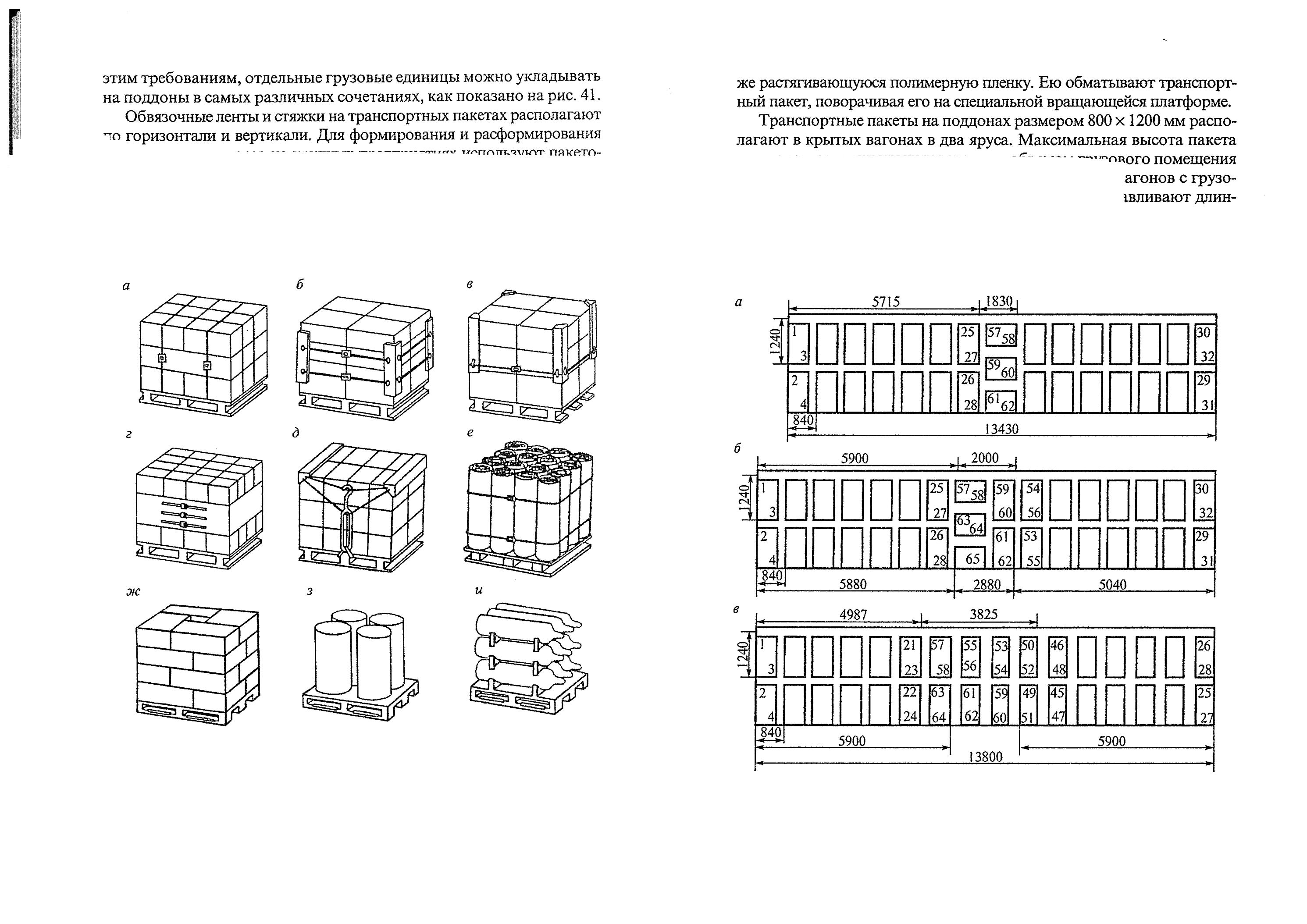

этим требованиям, отдельные грузовые единицы можно укладывать на поддоны в самых различных сочетаниях, как показано на рис. 41.

Обвязочные ленты и стяжки на транспортных пакетах располагают по горизонтали и вертикали. Для формирования и расформирования транспортных пакетов на крупных предприятиях используют пакетоформирующие и пакеторазборные машины. На транспортные пакеты после их формирования нередко надевают скрепляющие их чехлы из полимерной термоусадочной пленки. При воздействии на нее теплового воздушного потока происходит усадка пленки, и она плотно обтягивает транспортный пакет. Для скрепления пакетов используют так-

Рис. 41. Способы формирования и скрепления транспортных пакетов на плоских поддонах: а, б, в, г, д — стопообразно из грузов прямоугольной формы; е — стопообразно из грузов прямоугольной формы с их поворотом под прямым углом; ж, з, и — из грузов цилиндрической формы вертикально

и горизонтально

же растягивающуюся полимерную пленку. Ею обматывают транспортный пакет, поворачивая его на специальной вращающейся платформе.

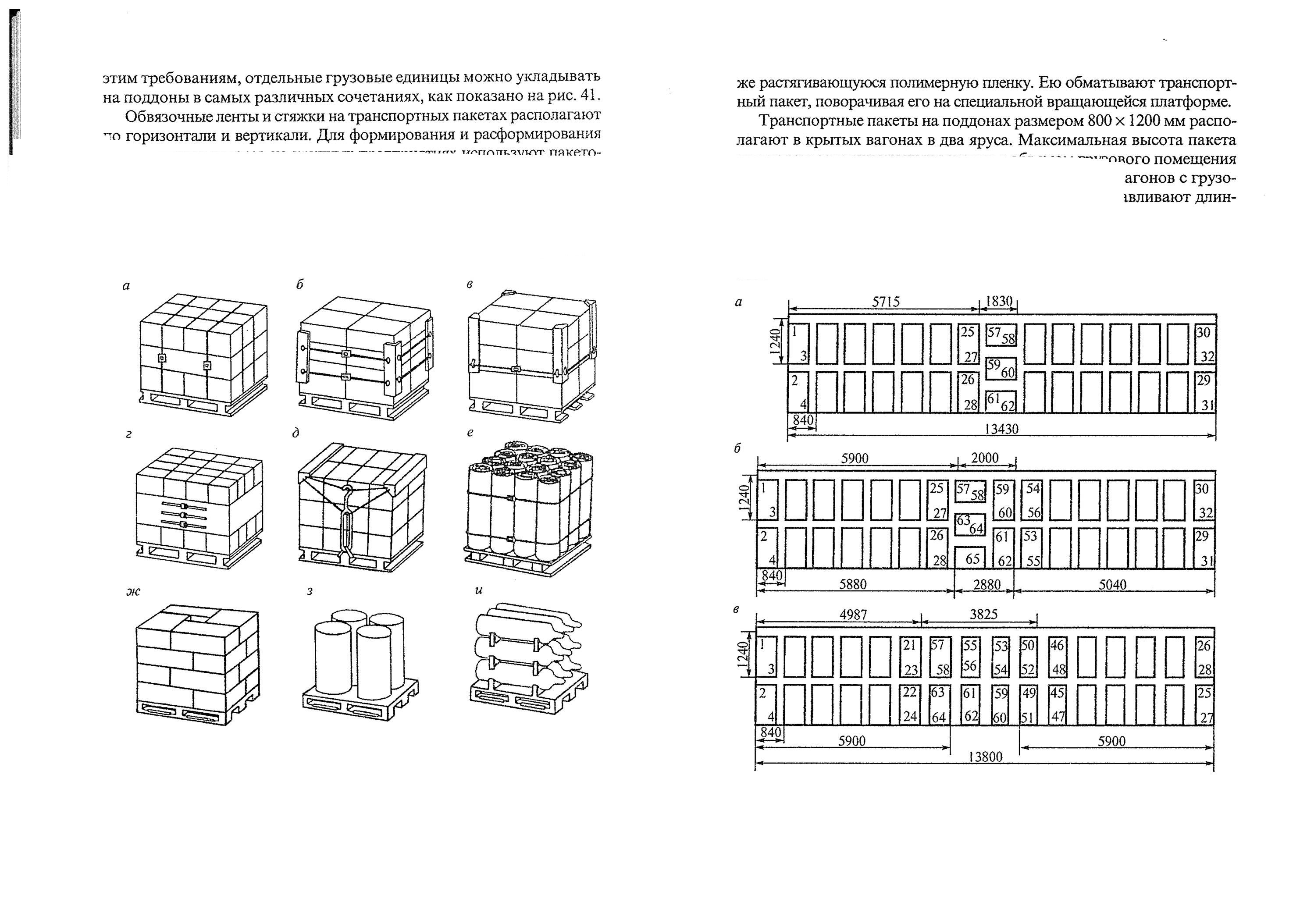

Транспортные пакеты на поддонах размером 800 × 1200 мм располагают в крытых вагонах в два яруса. Максимальная высота пакета при использовании крытых вагонов с объемом грузового помещения 106 м3 равна 1150 мм, а при использовании крытых вагонов с грузовым помещением в 120 м3 — 1350 мм. Пакеты устанавливают длинной стороной по ширине вагона в два ряда. В зоне дверных проемов возможно расположение некоторых пакетов длинной стороной параллельно дверям. Схемы размещения транспортных пакетов в крытых вагонах вместимостью 106 и 120 м3 представлены на рис. 42.

Рис. 42. Схема размещения пакетов в крытых вагонах вместимостью 106 м3 (а)

и 120 м3 (б, в)

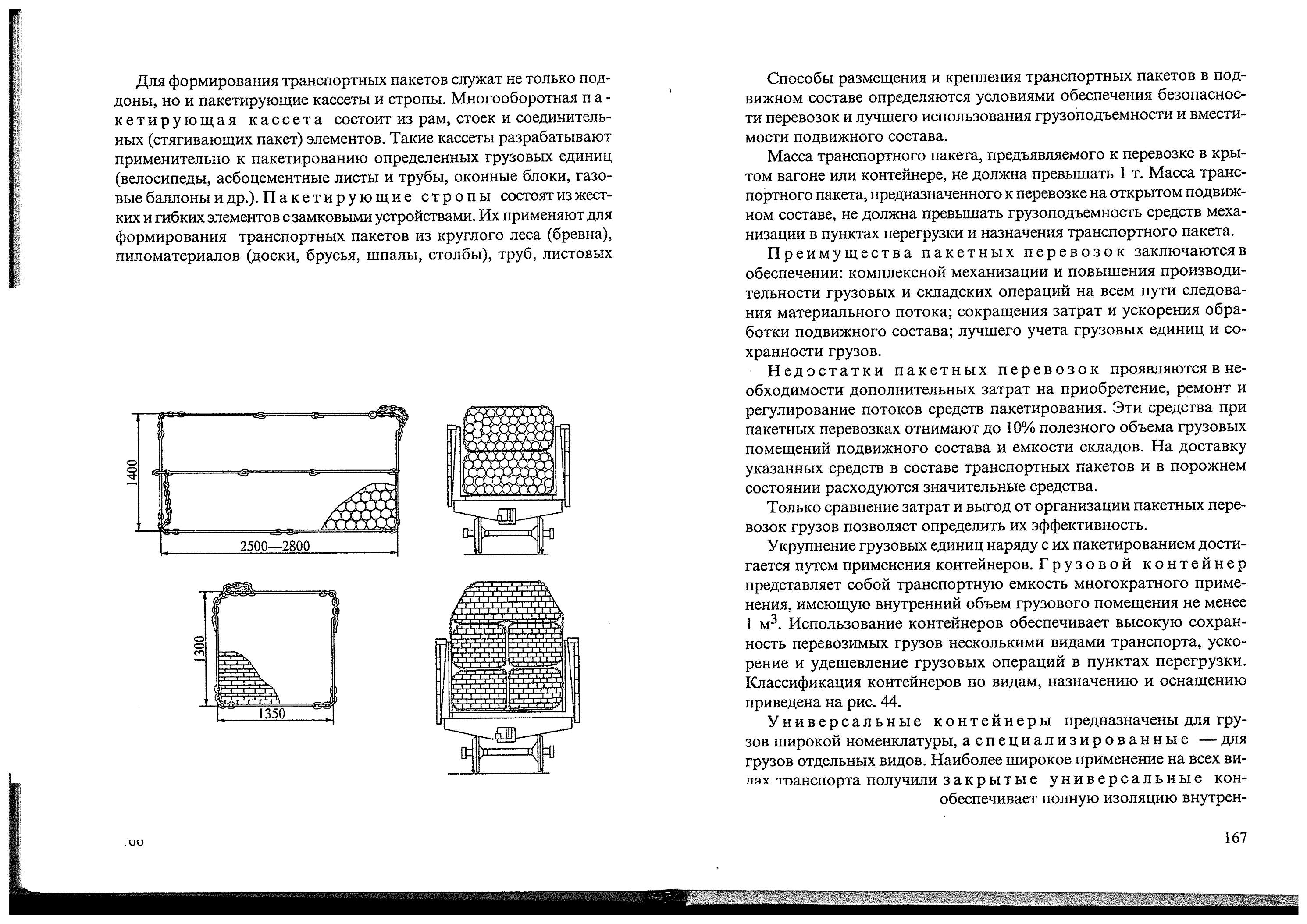

Для формирования транспортных пакетов служат не только поддоны, но и пакетирующие кассеты и стропы. Многооборотная п а -кетирующая кассета состоит из рам, стоек и соединительных (стягивающих пакет) элементов. Такие кассеты разрабатывают применительно к пакетированию определенных грузовых единиц (велосипеды, асбоцементные листы и трубы, оконные блоки, газовые баллоны и др.). Пакетирующие стропы состоят из жестких и гибких элементов с замковыми устройствами. Их применяют для формирования транспортных пакетов из круглого леса (бревна), пиломатериалов (доски, брусья, шпалы, столбы), труб, листовых материалов.

Стандартные многооборотные полужесткие стропы (ГОСТ 14110-97) получили наиболее широкое применение при формировании пакетов лесных грузов (рис. 43). Жесткие многооборотные стропы используют для перевозки автомобильных рессор.

Рис. 43. Пакетирующие стропы для круглого леса и пиломатериалов

Способы размещения и крепления транспортных пакетов в подвижном составе определяются условиями обеспечения безопасности перевозок и лучшего использования грузоподъемности и вместимости подвижного состава.

Масса транспортного пакета, предъявляемого к перевозке в крытом вагоне или контейнере, не должна превышать 1 т. Масса транспортного пакета, предназначенного к перевозке на открытом подвижном составе, не должна превышать грузоподъемность средств механизации в пунктах перегрузки и назначения транспортного пакета.

Преимущества пакетных перевозок заключаются в обеспечении: комплексной механизации и повышения производительности грузовых и складских операций на всем пути следования материального потока; сокращения затрат и ускорения обработки подвижного состава; лучшего учета грузовых единиц и сохранности грузов.

Недостатки пакетных перевозок проявляются в необходимости дополнительных затрат на приобретение, ремонт и регулирование потоков средств пакетирования. Эти средства при пакетных перевозках отнимают до 10% полезного объема грузовых помещений подвижного состава и емкости складов. На доставку указанных средств в составе транспортных пакетов и в порожнем состоянии расходуются значительные средства.

Только сравнение затрат и выгод от организации пакетных перевозок грузов позволяет определить их эффективность.

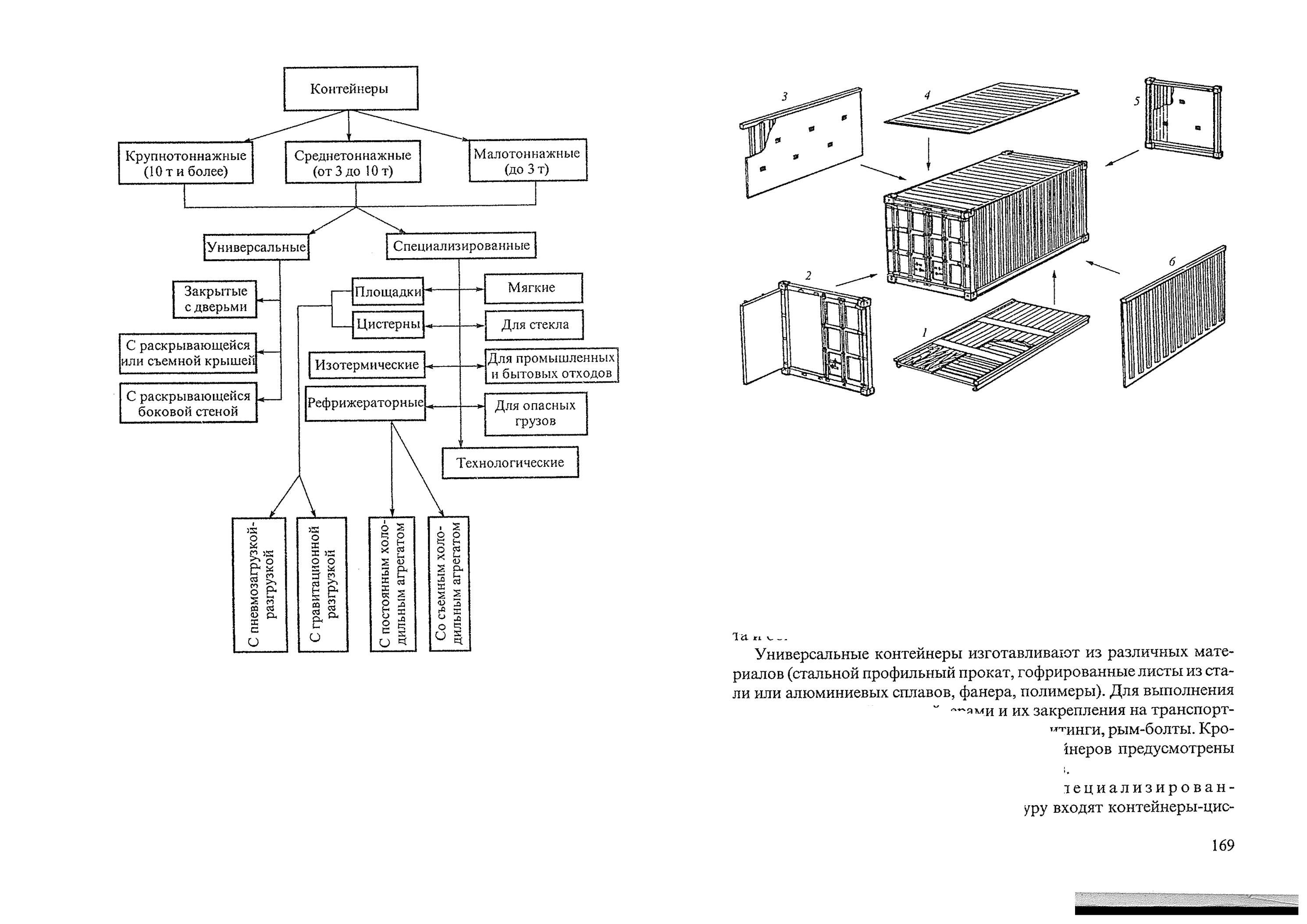

Укрупнение грузовых единиц наряду с их пакетированием достигается путем применения контейнеров. Грузовой контейнер представляет собой транспортную емкость многократного применения, имеющую внутренний объем грузового помещения не менее 1 м3. Использование контейнеров обеспечивает высокую сохранность перевозимых грузов несколькими видами транспорта, ускорение и удешевление грузовых операций в пунктах перегрузки. Классификация контейнеров по видам, назначению и оснащению приведена на рис. 44.

Универсальные контейнеры предназначены для гру-

зов широкой номенклатуры, а специализированные — для грузов отдельных видов. Наиболее широкое применение на всех ви-

дах транспорта получили закрытые универсальные контейнеры. Их конструкция обеспечивает полную изоляцию внутрен-

Рис. 44. Классификация контейнеров

него грузового пространства от внешней среды. Такие контейнеры обычно имеют двери. На рис. 45 представлена конструкция крупнотоннажного закрытого универсального контейнера массой брутто 24 т. Закрытые универсальные контейнеры могут быть также оборудованы съемной или раскрывающейся крышей.

Рис. 45. Основные элементы крупнотоннажного универсального контейнера массой брутто 24 т: 1 — основание с полом; 2— дверной блок; 3 и 6— боковые стены; 4 — крыша; 5 — торцовая стена

Открытым называется контейнер, в конструкции которого не предусмотрена крыша, а стены имеют уменьшенную высоту. Это позволяет перевозить их и штабелировать в два и более ярусов. Тент, будучи закрепленным на открытом контейнере, защищает доставляемый груз от атмосферных осадков. К открытым универсальным контейнерам следует относить и контейнеры-платформы. Они, как правило, имеют складывающиеся внутрь контейнера торцовые борта и боковые стойки (рис. 46).

Универсальные контейнеры изготавливают из различных материалов (стальной профильный прокат, гофрированные листы из стали или алюминиевых сплавов, фанера, полимеры). Для выполнения грузовых операций с контейнерами и их закрепления на транспортных средствах контейнеры имеют угловые фитинги, рым-болты. Кроме того, в основании универсальных контейнеров предусмотрены сквозные проемы для ввода вил погрузчиков.

Наряду с универсальными существуют специализирован-

ные контейнеры. В их номенклатуру входят контейнеры-цис-

Рис. 46. Универсальный открытый контейнер со складывающимися торцовыми бортами и боковыми стойками

терны для жидких продуктов или сжиженных газов, скоропортящихся грузов (изотермические, с охлаждением или отоплением грузового пространства), для сыпучих материалов и др.

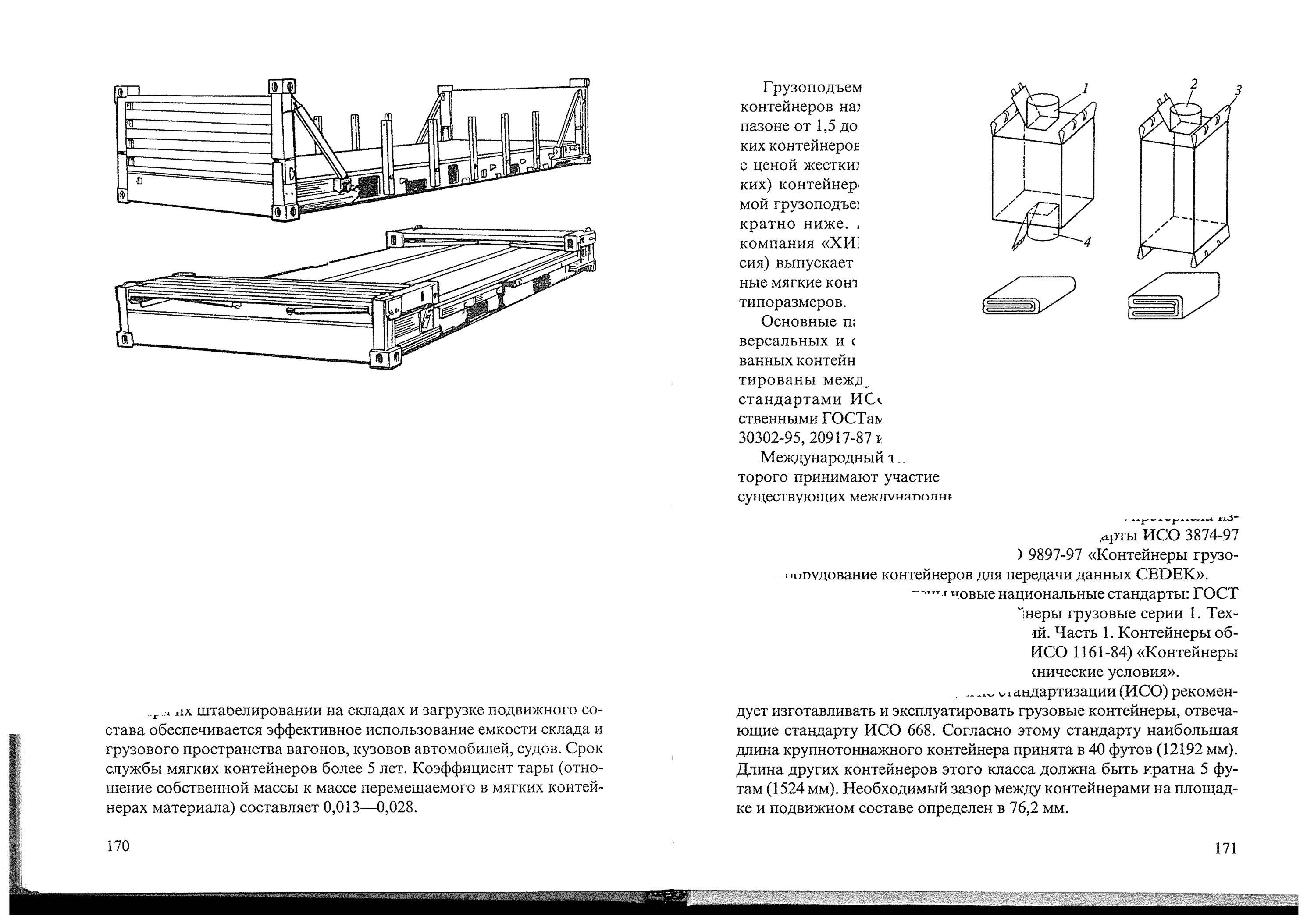

Широкое применение в мире получили специализированные многооборотные мягкие контейнеры. Их изготавливают из нейлоновой ткани с полимерным покрытием, а также из прорезиненных текстильных материалов. В последние годы с целью повышения прочности и долговечности мягких контейнеров для их изготовления стали использовать ленты из нейлона, полиэфира, накладываемые на каркас из полипропиленовой ленты. Принципиальная конструкция мягкого контейнера представлена на рис. 47.

Мягкие контейнеры характеризуются полной герметичностью, что совершенно исключает потери перевозимого сыпучего материала. При их штабелировании на складах и загрузке подвижного состава обеспечивается эффективное использование емкости склада и грузового пространства вагонов, кузовов автомобилей, судов. Срок службы мягких контейнеров более 5 лет. Коэффициент тары (отношение собственной массы к массе перемещаемого в мягких контейнерах материала) составляет 0,013—0,028.

Г рузоподъемность мягких контейнеров находится в диапазоне от 1,5 до 3 т. Цена мягких контейнеров по сравнению с ценой жестких (металлических) контейнеров сопоставимой грузоподъемности многократно ниже. Акционерная компания «ХИМПЭК» (Россия) выпускает многооборотные мягкие контейнеры десяти типоразмеров.

О

Рис. 47. Конструкция мягких специализированных контейнеров (в раскрытом и сложенном видах): 1 — загрузочный люк; 2 — загрузочно-разгрузочный люк; 3 — грузозахватные проушины;

4 — разгрузочный люк

сновные параметры универсальных и специализированных контейнеров регламентированы международными стандартами ИСО и отечественными ГОСТами 18477-79, 30302-95, 20917-87 и др.Международный технический комитет ИСО ТК 104, в работе которого принимают участие представители России, ведет уточнение существующих международных стандартов на грузовые контейнеры. За последние 15 лет из 22 таких стандартов половина претерпела изменения и корректировки. К ним относятся стандарты ИСО 3874-97 «Контейнеры грузовые серии 1»; ИСО 9897-97 «Контейнеры грузовые. Оборудование контейнеров для передачи данных CEDEK».

С 2003 г. в России введены новые национальные стандарты: ГОСТ Р 51876-2002 (ИСО 1496-1-90) «Контейнеры грузовые серии 1. Технические требования и методы испытаний. Часть 1. Контейнеры общего назначения»; ГОСТ Р 51891-2002 (ИСО 1161-84) «Контейнеры грузовые серии 1. Фитинги угловые. Технические условия».

Международная организация по стандартизации (ИСО) рекомендует изготавливать и эксплуатировать грузовые контейнеры, отвечающие стандарту ИСО 668. Согласно этому стандарту наибольшая длина крупнотоннажного контейнера принята в 40 футов (12192 мм). Длина других контейнеров этого класса должна быть кратна 5 футам (1524 мм). Необходимый зазор между контейнерами на площадке и подвижном составе определен в 76,2 мм.

Эксплуатируемые в нашей стране среднетоннажные универсальные грузовые контейнеры имеют массу брутто 3; 5 и 6 т, а крупнотоннажные 10,16; 24,0; 25,4 и 30,48 т. Контейнеры массой брутто 10,16 т имеют длину 2991 мм, 24,0 т — 6058 мм; 25,4 т — 9125 мм; 30,48 т — 12192 мм. Их ширина 2438 мм, а высота 2438 или 2591 мм.

За последние годы в мире созданы и переданы в эксплуатацию крупнотоннажные контейнеры массой брутто 36 т, шириной 2600 мм и высотой 2890 мм. Вся необходимая для грузовладельцев информация о параметрах универсального грузового контейнера должна быть нанесена на его боковые стенки, двери и крышу в виде маркировочного кода.

Структура международного маркировочного кода контейнеров содержит 17 знаков: 6 букв латинского алфавита и 11 арабских цифр. Первые четыре буквы латинского алфавита содержат в себе кодовое обозначение владельца контейнера и классификационный признак контейнера. Еще две буквы отражают код страны-владельца контейнера. Шесть арабских цифр из 11 соответствуют номеру контейнера. Седьмая цифра имеет контрольную функцию и служит для проверки правильности информации о коде владельца и номере контейнера. Последние четыре арабских цифры последовательно обозначают: длину контейнера (1—10 футов; 2—20 футов; 3—30 футов; 4—40 футов); градацию контейнера по высоте и наличию паза для установки на Г-образный прицеп; тип контейнера (универсальный или специализированный). На дверях контейнера указывают максимальную массу брутто (MGW) и собственную массу (TARE) в килограммах и фунтах. На боковые стенки контейнера наносят данные о сроке проведения очередного капитального ремонта.